基于电磁超声的金属管道腐蚀检测仪的研制

2015-01-11钱宏亮王艳斌闫重强郭振东

钱宏亮,王艳斌,闫重强,郭振东,段 凯,李 涛

(中电科信息产业有限公司,郑州 450047)

管道运输是现代交通运输的重要运输手段,已在石化、冶炼、电力、食品和造纸业等领域大量使用。目前,无论是长距离的介质管道,还是工厂内部的短程介质管道,绝大部分是钢制金属管道,具有操作温度高、工况复杂、管道分布密集、介质有腐蚀性等特点。钢管在长期服役过程中,由于化学、物理或电化学作用造成金属的破坏或者变质的腐蚀现象非常普遍。因此,使用先进的检测和监控技术及设备,及早发现管道腐蚀失效,消除安全隐患,预防安全事故。

金属管道的常见腐蚀形态有孔蚀、腐蚀破裂、脱层腐蚀、全面腐蚀、晶间腐蚀等。针对各种腐蚀形态,目前的检测监测技术主要有超声波测厚法、超声导播技术、漏磁通法、涡流检测技术、电阻法、线性极化法、电化学阻抗谱、场图像技术、电化学噪声技术等。每种检测技术都有其固有的优缺点和适用范围。比较而言,超声检测技术是通过检测管道壁厚的变化或材料的不连续性来发现腐蚀缺陷的,具备检测结果直观,测量精度高,检测速度快,可在管道内外检测以及易于使用等优点,被广泛应用到各行各业的在线和离线的管道腐蚀检测设备中。但是,传统的压电超声检测技术,检测时需要介质耦合,对检测面的表面粗糙度(Ra)有较高的要求,且难以应用于高温环境下的检测和输气管道内部检测。近年来,逐渐成熟的电磁超声(EMA)检测技术,从检测原理上解决了上述问题,对于金属材质管道或密封罐体,除了可以完成普通压电超声的检测任务外,还可以实现压电超声难以完成的高温检测任务。

国外将电磁超声技术应用于金属管道腐蚀检测的典型公司有乌克兰SSE 公司,其EMA 设备的测厚精度为0.1mm,配备高温电磁超声探头,可应用于600 ℃的高温金属管道测量;美国泛美公司是在常规超声测厚仪的基础上,配备电磁超声探头,实现高温测量,测量精度为0.25 mm;德国Nordinkraft公司,其EMA设备的测厚分辨率为0.01 mm,可实现720 ℃的高温金属管道测量;美国Innerspec公司的Temate PowerBox H(PBH)是一款多功能的电磁超声检测仪,具备直入射测厚、探伤功能,斜入射探伤,表面波及导波检测功能,其高温电磁超声探头在配备冷却装置后,可长期检测1 000℃的高温管件。国内尚无类似PBH 这样的多功能电磁超声检测仪和面向金属管道腐蚀检测的缺陷评估软件。因此,研制基于电磁超声的金属管道腐蚀检测仪,对于提高我国电磁超声检测设备的水平和满足管道运输行业的高温检测需求,具有重要的实用价值和社会意义。

1 金属管道腐蚀的电磁超声检测方法

电磁超声与传统的压电超声同属于超声范畴,EMA激励超声波的原理是:将线圈置于导电金属表面上,在线圈中加载高压脉冲,激励产生一个交变的电磁场,导致被测物体表面层内感应出涡流。如果同时在线圈上施加稳定磁场,就会与金属内部涡流相互作用,产生洛伦兹力,被测物体的质点在力的作用下产生沿被测件辐射或沿表面传播的超声波。电磁超声的接收是激发的逆过程,当被测物体表面有超声投射时,质点发生位移,晶格在偏置磁场的作用下受力,产生交变电流,导致被测导体的表层出现交变的磁场,交变磁场漏出导电体,使配置在导电体表面上的检测线圈产生感应电势,其频率与接收到的超声波有相同的频率,其幅值与反射波的能量相关。在电磁超声检测中,被测物体是电磁超声传感器的一部分,必须是电导体或磁导体。若被测物体是铁磁性材料,除洛仑兹力外,还受到磁致伸缩力的作用。

电磁超声探头(EMAT)由磁铁、发射接收线圈、试件三部分构成。与压电探头比较,使用EMAT 进行管道壁腐蚀检测,有很多优点:①不需要耦合剂,适合高温检测及输气介质管道内的爬行检测。②非接触测量,检测时受涂层、污染物,粗糙表面的影响很小。③发现自然缺陷的能力强,能检测出钢管表面存在的裂纹、孔洞等不易检出的缺陷。④在钢管中激发的超声导波,传播距离远,在进行钢管的纵向缺陷检测时,探头与工件无需旋转。⑤测量厚度时,EMAT 采用横波,纵向分辨力要比压电探头高出一倍。

EMAT 使用不同的线圈、磁场和激励频率,可产生各种类型的超声波[1]。对于金属管道的腐蚀检测,主要采用体波测厚方法和表面波缺陷检测方法。

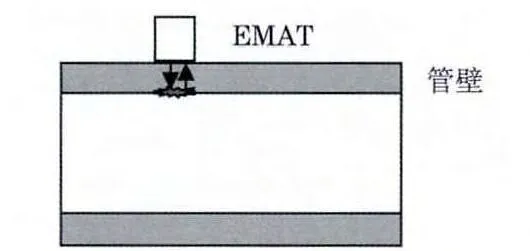

仪器设计的体波测厚使用EMAT,使永磁体产生垂直静态偏置磁场,线圈为螺旋结构,频率为2.5 MHz,可在金属管壁内激发垂直入射的横波。检测时,通过检测超声波在管壁中传播时间(T),计算出管壁厚度(H),比较厚度的变化,即可判断管道的腐蚀情况,如图1所示。

图1 电磁超声探头检测管壁腐蚀模拟图

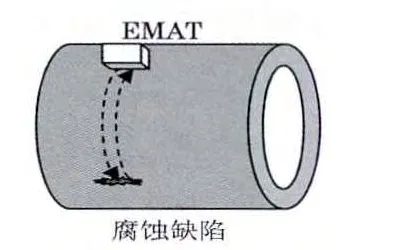

表面波探伤EMAT 使用永磁体产生垂直静态偏置磁场,线圈为曲折结构,频率为1.5 MHz,可检测金属管壁内外表面及亚表面的腐蚀缺陷。当管壁没有不连续性时,EMAT 发射的表面波,绕管壁一周,只有一个回波;若在传播路径上有缺陷或焊缝,会有多个反射波,其缺陷判定和定位方法与压电超声表面波探伤方法相同,如图2所示。亦可以将探头旋转90°,使表面波沿径向传播,便于发现周向延伸的缺陷。将探头置于内壁,就可以用同样的方法,检测内壁缺陷。

图2 电磁超声波探头表面波检测模拟图

2 金属管道腐蚀检测仪的设计方案

2.1 系统组成

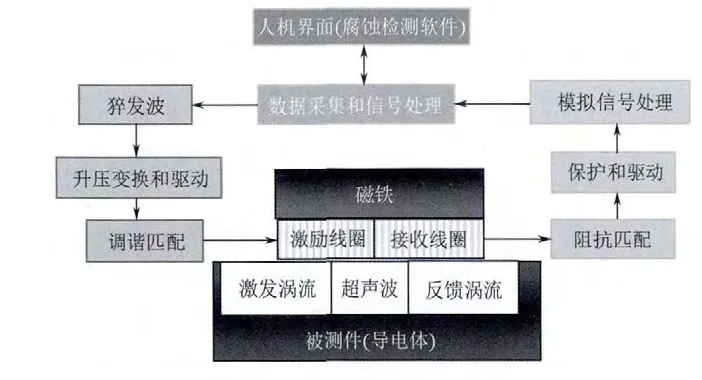

电磁超声金属管道腐蚀检测仪与压电超声检测仪的区别在于探头不同,缺陷分析软件不同,发射接收电路有些区别,其他则基本相同。系统主要有电磁超声探头(EMAT)、发射接收电路、模拟信号处理电路、数字信号处理电路、人机界面(HMI)和腐蚀检测软件包等组成。其原理框图如图3所示。

图3 电磁超声金属管道腐蚀检测系统

在图3中,人机界面为基于Windows XPe的嵌入式终端,内置腐蚀分析软件包。数据采集和处理电路通过USB 接口与HMI通讯,由FPGA、MCU和A/D 变换电路完成。猝发波电路接收数字处理电路的触发信号,并按设定的脉冲个数和频率产生猝发信号,该信号经过隔离驱动后,经变压器升压,形成高压大功率的线圈驱动信号,用以驱动EMAT的激励线圈。不同频率的线圈需要不同的调谐匹配电路,以达到最大的功率输出和比较纯净的正弦波。激励线圈和接收线圈可以是同一个线圈,也可以分离。分离的线圈接收灵敏度稍低一些,但是接收电路可以与高压脉冲隔离,减少始脉冲宽度。单个线圈的EMAT 为自发自收式探头,不存在两个线圈结构和电路参数不一致的问题,使用的较多。接收线圈接收的微弱电压信号,经过阻抗匹配,经保护和驱动,进入模拟信号处理电路。其放大倍数受主机的控制,并可在人机界面中设置。

2.2 硬件电路设计

电磁超声金属管道腐蚀检测仪电路中,猝发波发生器电路、升压变换和驱动电路与一般的压电超声区别较大。

2.2.1 猝发波发生器

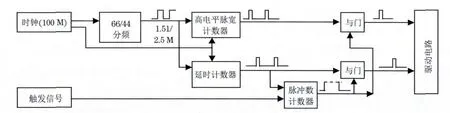

猝发波发生器使用可编程门阵列(FPGA)实现,如图4所示。

图4 猝发波发生器电路图

FPGA 内部通过PLL产生100 MHz的时钟信号,作为全局时钟源,提供给A/D 转换、地址信号产生、猝发波发生器等电路使用,该时钟源经过可预置分频器分频,产生EMAT 激励所需的频率信号(Sf)。Sf进入高电平脉宽计数器后,在每个上升沿使计数器输出高电平,同时开始对100MHz的时钟源计数,计数到预设值后,使输出变低,这样就可以产生高电平脉宽可调的与Sf同频的周期信号。延时计数器用于产生同频的相较于第一路有一定时延的另一路猝发波。该时延以10ns为单位,根据预置的计数值产生延时。方法是:在延时计数器中有两个寄存器,第一个寄存器为延时数寄存器,第二个为脉宽寄存器,每到Sf信号上升沿,开始计数,计数到指定的延时数后,使计数器输出高电平;之后,开始对脉宽计数,达到脉宽计数值后,使计数器输出低电平。这样就产生了与第一路同频的,具有死区时间控制的第二路信号。为了实现指定数目的猝发波,在每个触发信号上升沿,使脉冲数计数器输出为高电平,同时对延时计数器输出的脉冲开始计数,计数到设定的脉冲数后,使脉冲数计数器输出为低电平。该信号与上述两路信号作逻辑与运算,即可产生设定频率和指定数目的猝发波。该猝发波发生器使用Verilog HDL语言实现,除1.5MHz和2.5MHz的频率外,还可以按需要产生其他频率的猝发波。

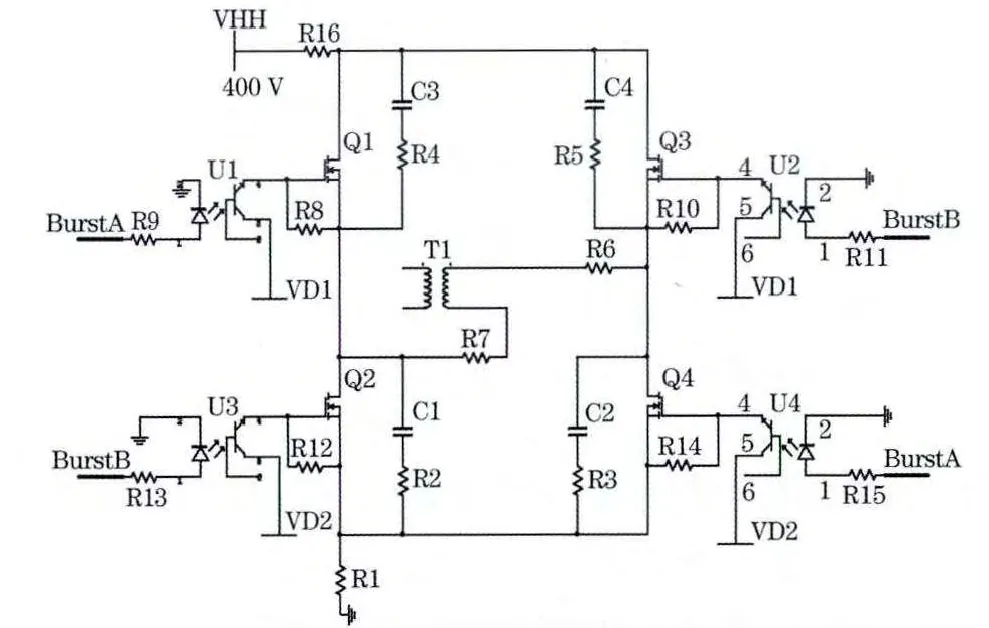

2.2.2 驱动电路和升压变换

驱动电路采用高压高速MOS器件和全桥逆变技术来产生所需的大电流脉冲波,该脉冲波经变压器升压后,经调谐匹配电路,与EMAT 线圈连接,用以激发电磁超声。原理图如图5所示。

图5 驱动电路图

图5 中,猝发波发生器产生的两路猝发波(BurstA、BurstB)经光电隔离后用于驱动高压MOS管,Q1 和Q4 受控于BurstA,Q2 和Q3 受控于BurstB。当BurstA 的猝发脉冲到来时,Q2 和Q3截止,Q1和Q4同时导通,电流经R16、Q1、R7、T1原边、R6、Q4、R1驱动变压器T1,导致变压器副边上产生相应的高压大电流脉冲;当BurstB的猝发脉冲到来时,则在变压器上产生反向的大电流脉冲。结果,在变压器的副边输出与触发波同频的高压脉冲。试验时,Q1、Q4 与Q2、Q3 同时导通会导致MOS管的损坏,为了避免它们同时导通,需设置合适的死区延时。为此,使用R16(自恢复限流电阻)进行限流,使用R1检流,当有超过设定阈值的电流通过R1时,比较器向FPGA 输出高电平,用于阻止猝发波的发生,同时向主机提供故障信号。变压器T1升压后的副边输出,经过调谐匹配电路,整形为正弦猝发波,输出到EMAT。

调谐电路主要是根据不同的探头频率,使用合适的电容值与探头线圈并联使之谐振,使能量输出达到最佳,并使输出波形更接近正弦。

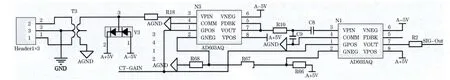

2.2.3 接收电路

接收电路与压电探伤仪的接收电路基本相同,区别在于EMAT 线圈相当于微弱的感性电压源,前级匹配非常重要。经过多种比较试验,使用变压器进行耦合匹配,取得了较好的效果,如图6所示。

图6 接收电路图

图6中,探头信号经过变压器匹配,二极管限幅保护后,进入放大电路。ADI公司的AD 603是一款宽频带、低噪声、低畸变、高增益精度的压控VGA 放大器。电路采用两片AD603作为主放大器,第一片的增益变化范围为-11dB到+31dB,带宽90MHz,第二片的增益变化范围为9dB 到+51dB,带宽9MHz。两片级联可实现的增益范围为-2dB 到+82dB。增益控制使用MCU 自带的DAC输出电压并联控制。试验测试发现,当增益超过72dB时,噪声较大,易产生自激震荡。因此,电路的实际放大倍数可达到4000倍,输入灵敏度约为200μV,结合数字信号处理,能满足腐蚀缺陷的检测要求。

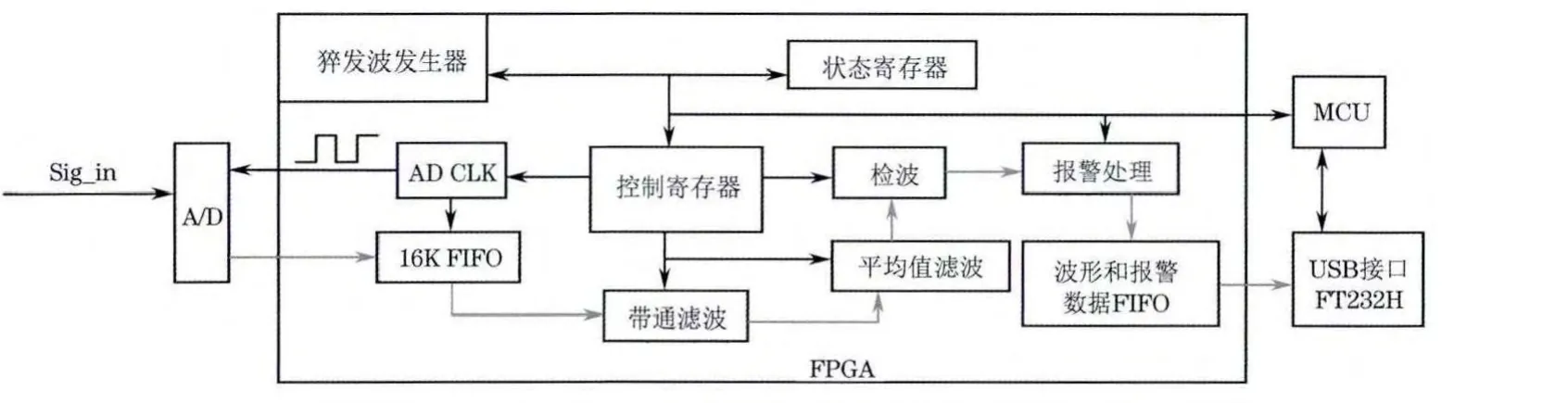

2.2.4 数字信号处理

放大后的信号,进入A/D 变换。仪器采用8位100 MHz的AD 变换芯片AD9283;在100 MHz采样时,在钢管中可以实现0.016 mm 的厚度测量分辨率,完全满足腐蚀厚度测量和缺陷检测要求。转换后的数字信号,进入FPGA 进行数字信号处理。本仪器选择Altera公司的EP4CE22器件。FPGA内包括数字带通滤波、平均值滤波、检波、报警处理电路等。除报警处理电路外,其他电路均为通用的数字处理电路,可以由FPGA 开发工具直接生成。报警电路主要对波形的相位、幅度、宽度等特征进行相关分析,剔除干扰杂波后,对越过设定报警门限的波形数据加入缓存并记录缺陷位置,最后通过USB接口送入主机。数字信号处理原理如图7所示。

图7 数字信号处理原理框图

经数字信号处理后,工频干扰和浪涌干扰被有效剔除,高频随机噪声被衰减20dB 左右。要进一步增加数字信号的处理效果,需要容量更大的FPGA 器件。

2.3 软件设计

电磁超声金属管道腐蚀检测仪是基于Windows XPe系统的,开发工具采用微软的Visual studio软件。检测软件设计为三层体系结构:底层的USB接口硬件驱动和通讯软件、中间层的数据分析和处理软件、顶层的人机交互界面及检测结果存储软件。

USB接口的硬件驱动功能包括USB 设备的检测、枚举、判定,读写测试、状态检测等功能。采用的USB接口芯片FT232H 带有核心驱动程序,并提供有SDK 库,可以直接调用提供的函数实现上述功能,无需研究USB 协议。USB 通讯软件完成主机与FPGA 和MCU 的数据交换,主要功能包括向MCU 和FPGA 传输控制命令和读取检测数据,使用多线程技术实现。

发送线程传输的数据包括:触发模式、周期,猝发波参数,A/D变换频率,采集长度,带通滤波、检波、增益和抑制参数,闸门、报警参数等。接收线程用于读取回波数据和报警数据,需要很高的读取速度。为此在FPGA中设置4kB的FIFO,与USB芯片的FIFO胶结。实测读取速度可达到20MB/s以上。

数据分析和处理软件主要包括:数据缓存,A扫描数据处理,B扫描数据处理,C 扫描数据处理,腐蚀评价等。

A扫描数据处理流程:声速设定,温度补偿;体波模式下的厚度计算,腐蚀深度计算;表面波模式下周向检测时的周长计算,缺陷位置距探头位置的弧长计算,根据波幅计算缺陷的当量大小。其算法可以采用压电超声中的厚度计算方法及缺陷当量计算方法。

B扫描数据处理流程:扫描步长测量,腐蚀位置及大小计算,径向和周向缺陷分布数据表的生成;扫描步长可通过外触发模式测量,每个外触发脉冲对应一个固定的间距,该间距可由编码器、光栅尺产生,也可由步进电机或伺服电机反馈的位置信号生成。若为内触发时,可以设定一个与扫查速度接近的默认值替代之。B 扫描的数据处理依赖A 扫描的处理结果。

C扫描数据处理流程:根据管件或罐体的预知形状和几何尺寸及B 扫描处理结果,生成腐蚀分布的三视图数据,计算出最大腐蚀缺陷的面积,位置,最薄壁厚的位置、腐蚀深度。

腐蚀评价:管道使用安全性要综合分析的因素主要有C扫描处理结果,材料的理化性能,应力分析尺寸,管道使用环境,工况要求[2]。上述要素中,除现场检测数据外,其他因素都可通过数据库预存,在分析处理时直接调用。仪器采用腐蚀管道最小壁厚测量和安全评价方法[3],文献[3]中已有较明晰的描述,这里不再重复。

人机交互界面软件包括工班参数,工件参数,仪器参数,评价标准参数等;显示的内容包括管道的壁厚,缺陷深度,位置,大小,A、B、C 扫描视图等;存储软件用于记录上述各项内容到数据库中或参数文件中,同时还具备检测报告生成功能。

3 测试结果

为了检测电磁超声金属管道腐蚀检测仪所能达到的技术指标,使用压电超声的检测方法和试块对仪器进行测试。

首先使用试块在厚度3~200mm 范围内对比检测,在小于80mm 时,检测误差不超过0.05mm;在厚度80~200mm 时,检测误差不超过0.2mm。其次对平底孔进行测试,可以发现50mm 厚度范围内2mm人工平底孔缺陷。最后使用表面波进行检测,可以发现距探头100mm 处的小孔。

从检测结果来看,对2mm 人工平底孔缺陷的检出,还需要提高信噪比。这可以通过采用增大发射功率,提高放大电路的信噪比,使用容量更大的FPGA等方法,以增加数字滤波节数和平均次数来解决。

4 结论

电磁超声金属管道腐蚀检测仪的脉冲发射电压为1 300V,脉冲个数在1~10范围内可调,脉冲频率在500kHz~5MHz范围内可调,检测重复频率可以达到1 000Hz,其厚度和缺陷检测满足金属管道腐蚀检测的要求。

对于低温冰冻场所和高于100 ℃的高温管道检测,电磁超声金属管道腐蚀检测仪具有压电超声不可比拟的优势;与自动化扫查装置配合后,还可实现管道外及管道内的自动化腐蚀检测。

[1]美国无损检测学会.美国无损检测手册 超声卷(上册)[M].上海:世界图书出版社,1996:499.

[2]刘颖,廖柯熹,刘长林,等.含腐蚀缺陷管道的剩余强度评价方法[J].天然气与石油,2008,26(2):41-44.

[3]翁永基,卢绮敏.腐蚀管道最小壁厚测量和安全评价方法[J].油气储运,2003,22(12):40-43.