核电厂汽轮机低压转子叶片常见缺陷及其检测

2015-01-11洪源平戴恒才邱文军李世伟陈其荣

尹 峰 ,洪源平,戴恒才,邱文军,李世伟,陈其荣,操 丰

(1.中核核电运行管理有限公司,海盐 314300;2.三门核电有限公司,三门 317112)

核电厂汽轮机低压转子叶片在工作时要受高速旋转离心力、高温、腐蚀和冲蚀等复杂工作环境的影响,设计的不合理、材料不符合要求、机械加工质量不好、组装工艺不良、运行工况变动等常引起叶片断裂事故[1]。运行中的叶片一旦断裂、脱落,将直接损害汽轮机转子、叶片和隔板,甚至危及机组的运行安全。

笔者深入分析了核电厂汽轮机低压转子叶片常见缺陷及其产生原因,提出了采用超声相控阵、荧光磁粉检测等无损检测技术对其进行检测,总结了表面处理、焊接修复等缺陷处理措施,可有效降低因叶片失效导致的核电厂停机概率,提高机组运行的安全性和经济性。

1 缺陷类型与产生原因

不同堆型和功率参数的核电汽轮机低压转子叶片的结构形式、规格参数和制造工艺都不相同。汽轮机叶片的主要制造工艺流程为:下料→锻造→退火→机加工→热处理(淬火+高温回火)→精加工。叶片常见缺陷可分为设计与制造缺陷、运行中产生的缺陷两大类。

1.1 设计与制造缺陷

1.1.1 设计缺陷

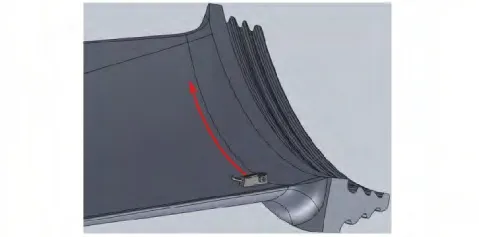

汽轮机叶片设计涉及流体力学、振动、材料科学等多门学科,国内叶片的设计和制造单位在引进和消化国外参考叶片时除了要保持结构参数和力学性能一致外,还应特别关注共振、热处理工艺等细节,必要时应严格和细化设计方案审查。例如,末级叶片模态分析时不仅要对比静态频率是否处于正常值范围,还要避开汽轮机转子整体的各阶谐振频率以防止出现共振;末级叶片顶部镶焊司太立合金片的退刀槽应圆滑过渡,如图1所示的直角退刀槽极易导致应力集中而成为裂纹起裂区。

图1 直角退刀槽

1.1.2 材料缺陷

核电汽轮机叶片材料主要是2Cr13 和0Cr17Ni4Cu4Nb等,后者是在Cr17 基础上加入Cu、Nb等强化元素,并在400~650 ℃析出时效硬化相ε-Cu、NbC、M23C6等碳化物而产生沉淀硬化,耐蚀性较Cr13型马氏体钢好。叶片材料中的杂质及不良组织,如δ铁素体、块状碳化物、夹杂物等缺陷,对叶片的力学性能、疲劳寿命和耐腐蚀性能影响较大,必须加以严格控制。如果叶片材料存在原始缺陷,投入使用后易产生疲劳裂纹源而引起脆断。

1.1.3 机械加工与装配缺陷

汽轮机叶片加工精度低,不仅会导致应力集中还会影响动平衡性能。如叶根销钉和销钉孔部位若加工粗糙,将导致此处应力集中,极易导致叶根销钉孔处断裂。装配质量直接关系到转子的动平衡性能,若装配不佳可导致围带紧配接触面积小,减少了围带的机械阻尼,导致叶片共振时的动应力水平进一步增大。

1.1.4 司太立合金钎焊缺陷

末三级叶片顶部司太立合金片银钎焊是核电汽轮机新叶片制造阶段仅有的焊接工艺。由于银钎料或司太立合金片的化学成分,钎焊时的焊前预热、焊接温度、加热时间、冷却速度和焊后热处理方式等控制不当均可能导致钎焊接头出现疏松小孔、结合不良等缺陷。

1.2 运行期间产生的缺陷

1.2.1 共振疲劳损坏

作为弹性体的叶片具有无限阶次的自振频率,当受到周期性外力作用时,就会按激振频率而受迫振动。如何避免共振是汽轮机设计、装配时需要重点考虑的。如果设计不当或装配不佳,当叶片-叶轮系统振动频率落入一定范围时,可能产生共振,振动传入叶根导致薄弱部位疲劳损坏。因此需要定期对叶片进行振动频率测定,避免出现“三重点”共振。

1.2.2 水蚀

受蒸汽品质限制,核电汽轮机末三级叶片工作在易析出水滴的低压区,在蒸汽作用力、激振力及水滴冲刷的共同作用下,叶片顶部进汽边和根部出汽边极易遭到水蚀,表面呈蜂窝状、边缘为锯齿形,严重时出现缺口,破坏叶片型线。叶片水蚀后不仅降低了汽轮机的热效率,而且极易在水蚀区域造成应力集中而萌生裂纹,如不及时加以修复与防护,叶片水蚀损伤扩展可能会导致叶片的断裂失效[2]。某叶片根部典型水蚀形貌如图2所示,除了主动采用去湿设计外,还可通过表面强化或镶焊司太立合金来提高叶片的抗水蚀性能。

图2 某汽轮机末级叶片根部水蚀形貌

1.2.3 点蚀

叶片点蚀是指金属表面局部出现腐蚀小孔并向纵深处发展的一种点状溃蚀。点蚀不仅发生在动叶片的背弧进汽侧,而且也出现在不受蒸汽直接冲击的叶片内弧、叶根、围带等处[3]。其主要产生原因有:表面状态不佳、局部硬伤、表面钝化膜破裂、微区化学成分的差异、残余应力较高等。点蚀会严重损伤叶片抗疲劳性能,甚至导致运行中的叶片断裂。

1.2.4 疲劳断裂

在高速旋转产生的周期性疲劳载荷作用下,叶片中存在的应力集中、微裂纹、不连续等缺陷极易扩展直至完全断裂,断口往往出现在应力较大的叶根部位。在交变载荷作用下,叶片中的交变应力在远小于材料强度极限的情况下就可能发生疲劳破坏,宏观上表现为无明显塑性变形的突然断裂,其危险性和破坏性远超静力破坏,应重点关注。

2 汽轮机叶片检测技术

对叶片缺陷产生原因的分析,应参照DL/T438-2009《火力发电厂金属技术监督规程》的要求,并借鉴核电行业的经验反馈对汽轮机叶片进行无损检测,以确保叶片的安全。随着无损检测技术的发展,除了测频和常规渗透检测、涡流检测和射线检测外,近年来超声相控阵、荧光磁粉等技术逐渐被引入叶片检测。

2.1 叶根相控阵检测

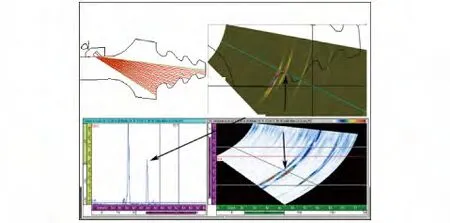

圆弧枞树型叶根因其轴向断口为尖劈形结构,应力分布相对均匀而被大量使用于汽轮机低压转子末级和次末级的制造中。圆弧枞树型叶片根部应力大,通常在第一或第二齿根表面位置应力达到极大值,绝大多数根部裂纹均出现在第一齿根内弧或外部位;加之叶根部位结构复杂且间距狭小,传统超声难以对其进行不拆卸检测,且各种回波信号在A 型显示中难以判别,相控阵技术可以很好地克服这些难点,而且检测速度快、效率高,逐渐被引入枞树型叶根检测。经过模拟仿真和试块实测,设计了多个扫查序列:①扫查外弧侧叶身可检测内弧侧中部。②扫查内弧侧叶身可覆盖外弧侧中部。③扫查肩台可覆盖内弧、外弧侧两端。④端部扫查。这样可以实现第一齿根的全覆盖,检验灵敏度达到0.5mm。使用相控阵探头扫查某枞树型叶根相内弧面,可以检查叶根第一齿外弧侧中部,扫查路径如图3 所示。利用CIVIC软件模拟表明内弧面扫查可以实现第一齿根全覆盖,人工反射体的缺陷回波在A 扫模式下清晰可见,如图4所示。

图3 相控阵探头在叶身内弧扫查模型

图4 CIVA 模拟图与实际检测数据对比

2.2 叶身超声导波检测

超声导波检测叶片一次可扫查一条线,声场遍及整个壁厚,既可以检测叶片的内部缺陷也可以检测表面缺陷。采用斜探头激励导波,将探头放置在叶片端部激发导波,导波沿叶身进行传播,到达叶身与叶根连接位置反射回来,由探头接收。分析对称模式S0和反对称模式A0导波在叶身中的传播特性,检测频率可选取1 MHz。为了达到毫米级的检测灵敏度,需在叶片外弧面和内弧面加工5mm×0.5mm×0.2mm的横向模拟缺陷用于仪器校验。针对不同试样不同位置的缺陷在不同距离进行测试,能满足叶片叶身的全长度一次检测要求。该方法检测速度快、灵敏度高、可靠性好。

2.3 荧光磁粉检测

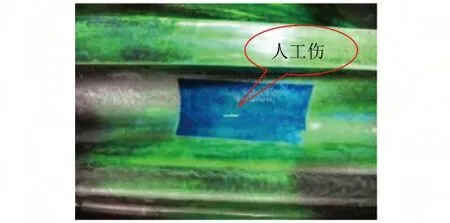

叶片荧光磁粉检测可采用线圈法和磁轭法,操作简单,灵敏度高,不受被检工件表面颜色限制。磁悬液体选用水基型TIEBE655荧光磁粉浓缩液,按照1∶35比例进行配置,周向磁化安匝数选择8 400~9 000安匝,暗场环境或紫外灯下检测灵敏度达到A1-15/10。线圈法检查效率高,对与叶片轴线垂直的缺陷更敏感;而磁轭法检测灵活性强,能有效检出与叶片轴线平行的缺陷。在暗室条件下对加工有人工伤的某次末级叶片根部进行了荧光磁粉检测试验,结果如图5所示,图中3mm×0.5mm 的线槽清晰可见。

图5 叶片根部人工伤荧光磁粉测试结果

2.4 渗透检测

渗透检测可检测叶身、叶根、司太立合金钎焊等部位,具有操作简便、结果直观等特点。检测时,通常采用溶剂去除型渗透剂,为了使渗透液能够顺利地渗入缺陷中,必须清除叶片表面的油污、结垢和腐蚀坑、冲刷划痕等。探伤时照明度不得低于350Lux(勒克斯),且不允许用清洗剂直接冲洗受检表面。

2.5 涡流检测

当涡流探头在叶片表面移动,遇到缺陷或电导率、磁导率、几何形状等变化时,将引起线圈阻抗变化,通过涡流检测仪器测量出这种变化量就能鉴别叶片表面有无缺陷或其他性质变化。涡流检测特别适用于叶片表面和近表面检测;无需耦合剂和表面处理;检测速度快,可实现自动化检测。叶片涡流检测频率范围为0.5~2MHz,扫查速度控制在0.1~0.3 m/s,检测信号大于1mm 缺陷当量幅度为超标缺陷。

2.6 静频测量

国内大多核电机组汽轮机低压转子叶片均为间隙配合装配,由于叶根与叶轮槽存在较大间隙,用常用测叶片静态的自振法、共振法、频谱分析法均无法测出正确的静态频率。因此,可在叶根与叶轮槽之间注入粘合剂固化,俗称注胶,以模拟机组在运行时离心力的作用来测量叶片静频,再采用快速傅立叶(FFT)方法对声音频谱进行分析。注胶前应检查并清除叶片表面、叶根及叶根中间体内可能存在的污垢。

3 汽轮机叶片缺陷处理

运行中汽轮机低压转子叶片缺陷形式多样,产生原因各异,应及时开展失效分析工作。若缺陷为设计、制造工艺、运行工况等引起的共模缺陷,则需要彻底消除缺陷产生的因素;若为偶发缺陷,可视严重程度进行修复或更换。

3.1 表面处理

对于叶片表面的较浅缺陷,应予以打磨消除,打磨时应注意深度控制,且考虑动平衡性能。为提高叶片疲劳性能和抗应力腐蚀等性能,可通过喷丸强化或滚压等在叶片表层形成组织强化层和残余压应力层,喷丸结束应及时排除折皱、裂纹、鳞刺、刀痕和机械损伤等缺陷。

3.2 焊接修复

对于水蚀导致司太立合金片缺损或脱落的叶顶,可以在不伤及叶片母材的情况下剔除残存合金片和钎焊层,再按照合格工艺重新钎焊新司太立合金片。

对于因水蚀导致叶片材料缺损或断裂,但没有镶焊司太立合金的部位,可以采用镍基堆焊进行焊接仿形修复,修复后不能有型线变形,焊接残余应力和残余变形要小。此外,为提高叶片抗水蚀性能,可采用超音速喷涂技术对叶片水蚀局部或整体喷涂耐磨性能和抗冲蚀性能优良的WC-Co或NiCr耐水蚀涂层[4]。

3.3 更换或对称切除叶片

当检测叶片发现裂纹时,应对存在裂纹的叶片及时进行更换处理,若因无备件等因素无法更换时,可割除开裂叶片和位向相对应的叶片,必要时进行动平衡试验。

4 结语

分析了核电厂汽轮机低压转子叶片在设计、制造、安装及运行中产生的各类缺陷,讨论了相控阵、荧光磁粉等无损检测方法和焊接仿形修复等消缺技术。实践中应针对叶片的不同部位和常见缺陷,结合机组的运行历史和外部经验反馈有针对性的制定无损检测方案,为汽轮机组的长期安全运行奠定基础。

[1]王江洪,齐琰,苏辉,等.电站汽轮机叶片疲劳断裂失效综述[J].汽轮机技术,1999,41(6):1-6.

[2]鄢宇鹏,孙弼,蔡颐年.汽轮机动叶片水蚀问题的研究[J].汽轮机技术,1994,36(5):305-310.

[3]程绍兵,刁伟辽.300 MW 汽轮机叶片点蚀损伤机理分析及预防措施[J].热力发电,2003(12):46-47.

[4]李巍,李太江,王绍东,等.汽轮机末级动叶片水蚀损伤修复与防护试验研究[J].热力发电,2011,40(1):41-44.