飞机维修中涡流检测对比试块的设计和应用

2015-01-11张亚荣钟丽英张敬彤

张亚荣,钟丽英,张敬彤,陈 鑫,薛 磊

(中航飞机股份有限公司汉中飞机分公司,汉中 723215)

在飞机定期或不定期的维护和检查中,检测出结构件存在的缺陷是消除飞行中故障隐患的一项重要环节。飞机无损检测手册是向用户交付飞机时的随机资料,它规定了在飞机的某一部位或某一零件上,采用无损检测方法完成检测,还给出有关的操作说明、注意事项以及参考资料等。

由于涡流检测[1]方法对工件表面或近表面的缺陷有较高的检测灵敏度,且在一定范围内具有良好的线性显示,可对不同大小的缺陷进行评价;也可对工件的狭小区域、深孔壁(包括管壁)等进行检测,且检测仪器轻便,适用性强,相比磁粉检测、渗透检测法,其不仅便携,而且可以在飞机未拆开的状态下及涂有覆层的部件上进行检测,因此作为飞机维修时的主要方法被广泛地应用于飞机的大修中。

1 涡流检测对比试块的用途

涡流检测对比试块主要是用于建立评价被检产品质量符合性的标准,以对比试块上人工缺陷作为判定该产品经涡流检测是否合格的依据。对比试块的形状相对被检产品必须具有代表性。由于飞机大修时主要是对疲劳裂纹等的检测,检测对象一般为飞机蒙皮,螺栓孔孔壁等;因此,对比试块主要为平面试件和带有螺栓孔的零件。一般在缺陷加工时主要出现孔型缺陷和槽型缺陷。孔型缺陷的对比试块能较好代表穿透性孔洞,槽型缺陷的对比试块能较好代表以细长裂纹为主的自然缺陷。

基于上述原则,同时结合具体的检测零件,笔者设计了飞机维修中常用的三种涡流检测对比试块[2]。

2 对比试块设计

2.1 Ⅰ型试块

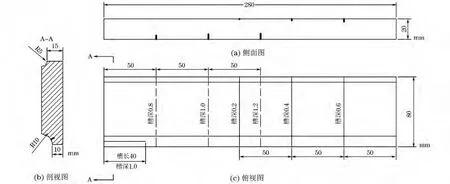

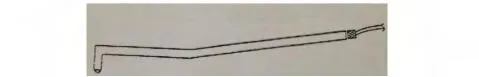

Ⅰ型试块含有长度不小于2 mm,深度不小于0.2mm 的表面或近表面裂纹以及弧面为R5 和R10的表面或近表面裂纹,具体尺寸如图1 所示。Ⅰ型试块材料为LY12-CZ,人工槽宽(0.13±0.01)mm,槽深允许误差为±0.1mm。在检查飞机铝蒙皮铆接处的裂纹时,对于平面小部位的划伤、凹坑,一般采用90°直角笔式线圈(如图2 所示),在对比试块的三条深度分别为0.2,0.4,0.8mm的刻槽上调整灵敏度;对于弧度较小的R5和R10部位的划伤、凹坑,一般采用90°直角笔式线圈,在对比试块的R5和R10弧面上的深度分别为0.8,1.0,1.2 mm 的刻槽上 调整灵敏度和仪器参数。对于平面及较大弧度的弧面内出现较大面积的蹭伤,则采用平探头(如图3 所示)在对比试块的三条深度分别为0.2,0.4,0.8 mm 的刻槽上调整灵敏度和仪器参数。

图1 Ⅰ型试块尺寸示意

图2 90°直角笔式线圈

2.2 Ⅱ型试块

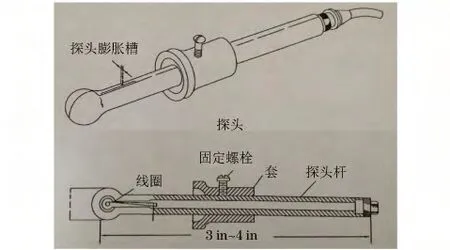

Ⅱ型试块主要用于螺栓孔、铆钉孔及弧面为R15和R20的表面或近表面裂纹的检测,具体尺寸如图4所示。在检查机翼大梁、桁条与机身框架连接部位紧固件孔(螺栓孔和铆钉孔)周围产生的疲劳裂纹时,根据螺栓孔尺寸的大小选择相应尺寸端部开叉的螺栓孔检测线圈(如图5所示)。

图3 平线圈

图4 Ⅱ型试块尺寸示意

图5 螺栓孔检测线圈

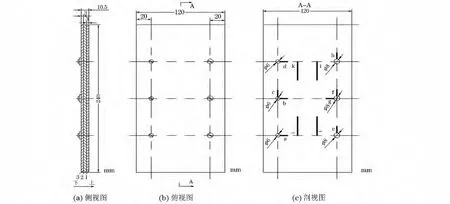

2.3 Ⅲ型试块

Ⅲ型试块主要用于检测夹层结构内表面的横向裂纹和纵向裂纹,具体尺寸如图6所示。一般采用90°直角笔式线圈;材料为LY12-CZ;a~h人工槽长:10±0.5mm;i~l人工槽长:30±0.5 mm。人工槽宽:0.13±0.01mm,人工槽深:1.0±0.1mm。

3 典型应用

检测某型机结构连接螺栓孔(φ8 mm)孔壁有无深度大于0.2mm 裂纹,材料为LY12。

图6 Ⅲ型试块尺寸示意

3.1 仪器及试块

检测仪器为:MIZ-21B型涡流检测仪。对比试块:选用上述的Ⅱ型试块。

3.2 参数的选择

检测频率:根据标准GJB 2908-1997[3]中附录C金属材料的标准透入深度和检测频率的确定,检测材料为LY12,要求发现深度大于0.2 mm 的裂纹,查阅表C1,渗透深度在0.19~0.38 mm 时,检测频率选择范围为100~400kHz,具体以实测值为准。

检测灵敏度:按照标准GJB 2908规定,灵敏度的选择以线圈通过对比试块上φ8mm 孔内0.2mm 人工缺陷时,人工缺陷信号与噪声信号比不小于3时的增益作为基准灵敏度。

信号水平和垂直分量的显示比例选择以在阻抗平面图中正确显示缺陷信号,便于识别和分析缺陷为准。

检测线圈沿被检件扫查的行距应不大于检测线圈磁芯直径的3 倍,检测速度不宜超过20 m/min(333mm/s)。

3.3 检测过程

(1)去除螺栓孔内的油污,连接好仪器,接通电源,使仪器处于工作状态,预热15min。

(2)仪器调试参数:频率为175kHz;增益为48dB;V/H(垂直水平分量比)为10/10。

(3)将φ8mm的螺孔探头置于Ⅱ型试块相应的螺栓孔内,轻轻转动线圈,如能检测出0.2mm 深的人工刻槽,则视为仪器系统灵敏度处于正常工作状态。

(4)轻轻转动线圈,360°扫查整个螺栓孔内壁;扫查区域要完全覆盖规定的检测部位及范围,探头线圈始终要垂直于被测面,探头移动速度和用力要均匀,扫描速度不大于150mm/s。

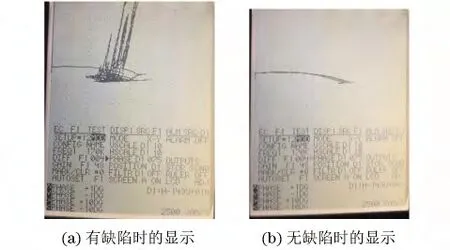

(5)正常情况下屏幕上阻抗图幅值应在水平提离线附近变化,当发现高幅值的图像和其他异常讯号响应时,要在该部位反复扫描,仪器的检测结果如图7所示。

图7 检测结果

4 结语

涡流检测作为飞机服役过程中的定期维护检修的一种主要方法,是保证飞机质量的重要手段。而涡流检测对比试块人工缺陷的设计能否真实表征被检件缺陷就显得尤为重要。在实际的检测过程中,还需要根据具体的检测对象来设计和加工对比试块,以确保对比试块能够真实反映被检件的缺陷类型和特征。

[1]国防科技工业无损检测人员资格鉴定与认证培训教材编审委员会编.涡流检测[M].北京:机械工业出版社,2004.

[2]任吉林,林俊明.电磁无损检测[M].北京:科学出版社,2004.

[3]GJB 2908-1997涡流检验方法[S].