氢腐蚀孕育期的测算及超声波检测

2015-01-10史利冰关卫和

史利冰,关卫和

(合肥通用机械研究院 国家压力容器与管道安全工程技术研究中心安徽省压力容器与管道安全技术省级实验室,合肥 230031)

在高温高压临氢环境下,氢与钢中的碳发生反应生成甲烷;甲烷气泡在晶界处形核长大,并相互连接形成裂纹,造成材料的韧性、塑性急剧下降的过程称为氢腐蚀。

氢腐蚀是一个不可逆的化学过程,对设备的安全危害极大。笔者对碳钢氢腐蚀的热力学研究体系进行总结,分析了测算氢腐蚀孕育期的几种方法;提出了检查压力容器早期氢腐蚀的超声波检测方法及其他辅助方法。

1 热力学研究

从1908 年开始,随着HABER 法合成氨工艺的问世,工业上出现了高温高压临氢的生产条件,钢的氢腐蚀问题也随之出现。与此同时,煤、焦油和石油加氢等加工工艺的出现,使得工业上在高温高压临氢环境下的装置迅速增加,氢腐蚀的问题也越来越引起人们的关注。

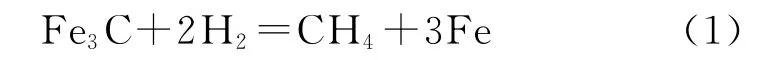

1937年,NAUMANN 率先提出氢腐蚀是由于碳与氢反应生成甲烷而引起的。但直到1961年才由PODGURSKI测得氢腐蚀中甲烷的存在[1],总的腐蚀反应为:

以上反应分为两个过程:铁素体与缺陷表面反应生成甲烷,由于碳从铁素体中移出,铁素体与珠光体间产生碳浓度梯度不平衡,引起Fe3C分解:

取Fe和Fe3C的活度为1,取H2的压力值近似代表其逸度,则反应式(3)的自由能△为:

式中:γ为CH4的逸度系数;R为气体常 数;T为氢气的热力学温度;P为气体压强。

当自由能小于0时,认为氢腐蚀可能发生,这是碳钢发生氢腐蚀的热力学理论依据。

2 氢腐蚀孕育期的测算

钢的氢腐蚀孕育期随着钢材种类和曝露条件的不同而变化。

孕育期阶段,甲烷在亚显微空穴内形成压力。由于内部甲烷压力和应力的作用,这些空穴慢慢增大。当空穴达到临界尺寸时,甲烷对钢的力学性能的影响就显露出来。

孕育期的长短取决于多种因素,包括钢材的类型、冷加工的程度、杂质元素的含量、加工应力、氢气压力和温度等。

2.1 经验公式

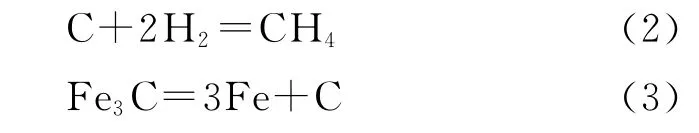

对氢腐蚀过程来说,反应速度、氢吸收速度、碳扩散速度、裂纹扩展速度与温度的关系都符合阿累尼岛斯公式。由于生成甲烷的反应使钢的体积减小,因而提高氢的压力会促使反应向生成甲烷的方向进行。对于钢的氢腐蚀孕育期与温度、压力的关系,有如下经验公式[2]:

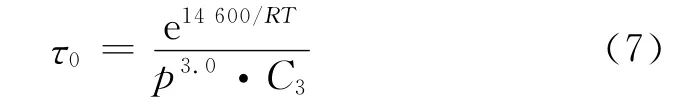

含碳0.19%的碳素钢:

式中:τ0为氢腐蚀孕育期;p为氢分压;C1为常数,lgC1=3.4;C2为常数,lgC2=-3.04;C3为常数,lgC3=2.5×10-10。

由上述公式可见,氢腐蚀孕育期与氢分压的1.5~3.1次方成反比,而孕育期的对数与绝对温度成反比。这些公式都必须在造成氢腐蚀起始温度和起始压力的条件以上时才能应用,并且当钢与含大量氢离子的电解质接触时,这些公式也不适用。

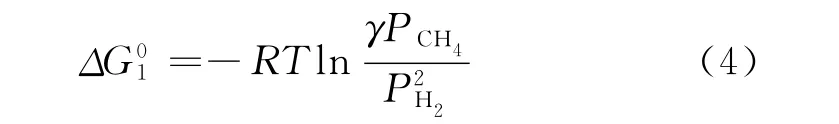

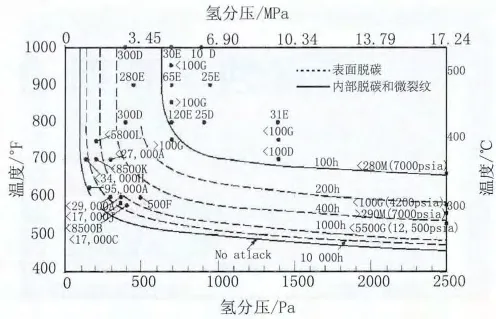

2.2 API 941经验曲线

美国石油协会(API)941《炼油厂和石油化工厂用高温高压临氢作业用钢》[3]2004版中,给出了碳钢孕育期曲线,如图1 所示(图中字母对应标准API941中的参考文献)。当钢材在长期使用的经验曲线之上操作,该曲线可以用来指导确定钢材近似的安全操作期,例如碳钢在300℃、氢分压3.45MPa下工作200h就会发生表面脱碳现象。

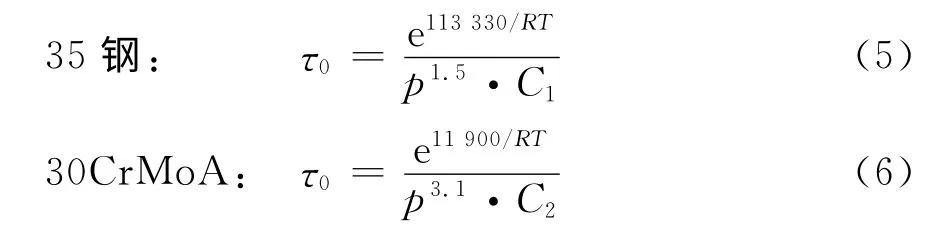

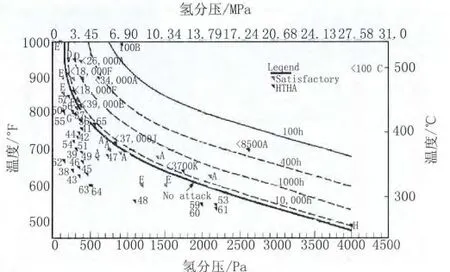

另外,API941-2004 附录A 中表A-3给出了0.5Mo钢的氢腐蚀孕育期曲线,如图2所示。应注意C-0.5Mo钢抗高温氢腐蚀的能力对热处理、化学成分和成型时的加热/冷经历特别敏感。

图1 碳钢的初始腐蚀时间曲线

图2 0.5Mo钢的初始腐蚀时间曲线

2.3 用神经网络算法预测

北京科技大学和沈阳金属腐蚀与防护国家重点实验室的金鹰等人率先在国内进行了相关的研究[4]:利用神经网络的分析方法,对高温氢腐蚀进行分析建模,综合考虑温度、氢分压和氢腐蚀孕育期之间的关系,在采用全区预测和分区预测相结合的情况下给出具有指导意义的碳钢氢腐蚀孕育期预测值,并给出了具参考价值的0.5Mo钢氢腐蚀孕育期神经网络预测模型。

神经网络与其他拟合技术的优越性主要在于强大的数据处理功能:无需事先给出公式,而是以试验数据为基础,经过有限次迭代计算,获得一个反映试验数据内在规律的数学模型。

因此,利用神经网络的研究成果和高温氢腐蚀的数据积累,从系统的观点出发,综合考虑温度、氢分压对氢腐蚀孕育期的影响,更准确地数学建模、预测高温临氢设备的使用寿命和相应专家系统的研究是下一步工作的重点。

迄今为止,关于氢腐蚀孕育期的系统研究未有定论,大部分研究数据都是建立在实践经验的基础上,所以,对氢腐蚀孕育期计算的工作,仍需更多的学者专家进行更深入的研究。

3 早期氢腐蚀的超声波检测

在氢腐蚀的早期阶段,甲烷气泡在晶界聚集形核,在晶界处形成孔洞。当甲烷气泡的压力超过某一临界值时,孔洞便扩展成为微裂隙。氢腐蚀后期随着孔洞压力的增大或微裂隙的连结便形成了氢鼓泡和宏观裂纹。

氢腐蚀早期的孔洞或微裂隙并不直接可见,因此,超声波检测技术在早期氢腐蚀的检测上便有了优势[5-6]。

3.1 超声波测厚法

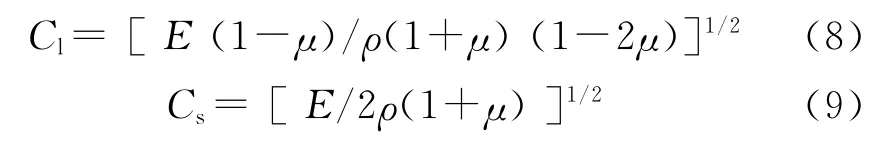

受到氢腐蚀的材料,其微观组织将产生变化,如晶界变宽、出现孔洞或微裂隙。微观组织的变化导致材料弹性模量E降低,而声速与E成正比,即:

式中:Cl为纵波声速;Cs为横波声速;μ为泊松比;E为弹性模量;ρ为介质密度。

E的降低引起声速的降低,从而可以利用初始波与反射波的时间差和声速来确定金属材料的壁厚,即:

式中:δ为材料实际厚度;t为超声波在材料中往返一次的时间。

由于Cl的降低,声波在材料中往返一次的时间t变长,宏观变为壁厚增加。因此,可根据超声测厚仪检测壁厚有无“增值”现象,进而判断材料产生氢腐蚀的可能性。

但是影响测厚的因素很多,所以只能将测厚数据作为怀疑点,即壁厚“增值”检测法只能估计氢腐蚀的可能性,必须对怀疑点采用常规方法复核、鉴定、评估,否则会造成严重后果。

3.2 超声波声速比法

钢材产生氢腐蚀后,声速降低,并且纵波降低的速度比横波快,因此可以用超声波的纵波和横波速度传播通过总厚度的时间比来检测有无氢腐蚀。正常情况下,钢材中Cl为5 900m/s,CS为3 230m/s,因此CS/Cl为0.547 7。通常认为CS/Cl的值大于0.55时就表示钢材中产生了氢腐蚀。

虽然声速比法能检出母材中有无氢腐蚀,但受试样表面光洁度影响大,且要检测出焊缝和热影响区的氢腐蚀还有一定的困难。

3.3 超声波衰减法

钢材产生氢腐蚀后,材料的显微组织会发生变化,导致超声波散射衰减加剧,则衰减系数的增加可以对氢腐蚀程度进行表征。利用超声衰减表征氢腐蚀,可以通过记录多次回波幅度的降低量来测量超声横波的散射。

衰减法可检测基材的氢腐蚀裂隙,使用方法简单。但该方法仅覆盖探头所在区域,无法进行扫查,并且内外壁的腐蚀缺陷会导致误判,对表面要求较高,需要相对平行的内外表面。

3.4 超声波背散射法

在介质的声学性质中,除声速及声衰减外,声背散射也非常重要,它携带有大量散射体的信息。超声波在非均匀介质中传播或遇到较小的(与声波波长相比)非连续界面时,将偏离原来的传播方向而向不同方向散开,其中,朝着与入射波相反方向传播的波称为背散射波。

通过对超声波背散射信号的采集分析,可对材料氢腐蚀微裂纹进行检测从而判定氢腐蚀程度[7]。利用超声波底部散射信号特征判别材料有无氢腐蚀的方法主要有幅度法、模式识别法、空间平均法、方向依赖性法和频率依赖性法。

幅度法可与其他方法共同判断氢腐蚀;空间平均法不是探查氢腐蚀的首选方法,特别是在腐蚀程度不明晰时只能作为辅助方法;模式识别法、方向依赖性法和频率依赖性法只有在显示出可能存在氢腐蚀时,用作辅助判断。背散射随频率的增加而增加,所以这种测定通常在高频,例如在10MHz下进行。

3.5 超声波衍射时差法(TOFD)

超声波衍射时差法(Time of Flight Diffraction Technique)是一种全新的检测技术,它主要依赖于超声波与缺陷端部的相互作用。它与传统的脉冲回波检测法的不同之处在于检测缺陷边缘的衍射超声波信号,从而对缺陷的位置和大小进行测量。超声波从探头发射出来进入待测工件,当入射的超声波遇到缺陷时,比如裂纹,除了正常的反射回波外,超声波会在缺陷的尖端发生衍射。

应用TOFD 检测方法,能够以图像的形式检测出氢腐蚀的存在,能够通过声速和声波接收灵敏度的变化来检测氢腐蚀的存在。与常规超声检测方法比较,TOFD 检测方法在现场应用时更具有优势,可通过直通波位置的变化,检测材料的声速变化,进而判断氢腐蚀的程度。

3.6 辅助方法

3.6.1 金相检验

无论金属发生氢腐蚀的宏观形貌是怎样的,微观组织的特征是相同的,都表现为金属组织的晶间裂纹与珠光体组织的破坏;因此,通过金相检测法,对氢腐蚀后材料中的珠光体组织与正常材料进行对比观察,可确定氢腐蚀是否发生。

3.6.2 硬度测试

氢腐蚀前期,氢与钢材表面中的碳发生反应生成甲烷,此时所生成的甲烷会很快离开钢材表面,不会使钢材产生鼓泡和裂纹,但会引起钢材表面脱碳。另外,由于温度的作用,钢中珠光体会发生球化。表面脱碳和珠光体球化都会引起钢材的强度和硬度下降。所以,通过硬度的变化可以间接地判断氢腐蚀的发生。

此外,氢腐蚀的孔洞或微裂隙对声发射信号有一定的影响[8],带有氢腐蚀的低碳钢在拉应力作用下的声发射特征与正常碳钢相比,会有明显的改变。氢腐蚀产生的甲烷气泡和显微裂纹在拉应力弹性变形阶段会大大降低声发射的行为,所以,声发射行为会随着氢腐蚀的增加而减弱,因此声发射技术可用来在线监测氢腐蚀的程度。国外已经开始对氢腐蚀的超声波A 扫描数据建立数据库[9]。

4 结语

目前,对氢腐蚀出现宏观裂纹的离线检测已经发展得比较成熟,但对于早期氢腐蚀的研究却并不深入,特别是各种材料氢腐蚀孕育期的测算方面,大部分的数据都是建立在经验的基础上。对早期氢腐蚀的检测监测方法还不够完善,数据积累也比较贫乏。

就氢腐蚀的检测或监测来说,是技术性、综合性很强,难度很大的工作,仅靠一种检测方法是难以确切定论的,必须几种检验方法相互配合。目前比较成熟的超声检测技术是超声测厚法、超声声速比法、超声衰减法、超声背散射法,辅以金相检验、硬度测试可以判断氢腐蚀程度;TOFD 法、声发射法和超声相控阵法判断氢腐蚀仍处于起步阶段。

[1]李晓刚.高温高压临氢腐蚀研究回顾与展望[J].石油化工腐蚀与防护,2000,17(3):5-10.

[2]任凌波,任晓蕾.压力容器腐蚀与控制[M].北京:化学工业出版社,2003:487-519.

[3]API 941—2004Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum Refineries and Petrochemical Plants[S].

[4]金鹰,董超芳,付冬梅,等.用神经网络算法预测氢腐蚀孕育期[J].中国腐蚀与防护学报,2001,21(6):368-373.

[5]李丽菲,沈功田,王芳,等.压力容器氢损伤的监测与检测方法[J].压力容器,2006,123(12):37-41.

[6]张伟,关卫和.高温高压条件下早期氢腐蚀的超声波检测[J].无损检测,2013,53(2):49-53.

[7]BIRRING A S,BARLETT M L,KAWANO K.钢中氢腐蚀的超声波检查[J].无损探伤,1991(3):34-38.

[8]LI Xiao-gang,DONG Chao-fang,LI Ming,et al.Effect of attack on acoustic emission behavior of low carbon steel[J].Journal of University of Science and Technology Beijing,2002,9(2):130-134.

[9]AHMED Y.A cost effective development of an ultrasonic A-scans database for high-temperature hydrogen attack[J].NDT&E International,2008,41:163-168.