15CrMoR钢焊接冷裂纹的磁记忆特性

2015-01-10周俊鹏张盛瑀

张 颖,李 彬,周俊鹏,2,张盛瑀,高 晗

(1.东北石油大学,大庆 163318;2.大庆油田工程建设公司石油石化设备厂,大庆 163000)

随着过程工业的发展,压力容器呈现出大型化的发展趋势,高强钢在压力容器制造中的应用也越来越广泛[1]。高强钢的冷裂敏感性会导致冷裂纹出现的可能性增加,而焊接冷裂纹的萌生与扩展在时间上具有一定的延迟性,从而给安全带来隐患,同时,也给检测和预防带来了困难。

传统的无损检测方法,只能对已经形成的缺陷进行检测;对于焊接结构及构件的早期损伤,尤其是尚未发展成形的不连续性变化,传统的检测方法很难对其进行准确、有效地检测及评价,无法避免由此引发的各种事故[2]。磁记忆检测技术作为一种新兴的无损检测方法,不仅能够检测出材料塑性变形及宏观裂纹,还能对应力集中区进行准确地检测和预报,因此在焊接冷裂纹的早期预测方面有其独特的优势。

笔者采用金属磁记忆检测技术,对15CrMoR钢斜Y 型坡口焊接试件的冷裂纹进行测试。通过分析焊接冷裂纹萌生与扩展过程中焊缝表面磁记忆信号的变化,得到冷裂纹起裂位置和扩展方向的磁记忆检测及判别方法,初步揭示了冷裂纹磁记忆信号的变化规律。

1 冷裂纹磁记忆检测的原理和分析方法

1.1 冷裂纹形成机理及磁记忆检测原理

冷裂纹的产生一般由焊缝氢含量、焊接应力水平和淬硬组织三个因素共同作用。其中,焊接应力是冷裂纹萌生和扩展的直接因素。在焊接应力的作用下,焊缝中的氢向缺陷处聚集,使组织脆化,应力进一步累积;当应力强度因子达到一个门槛值时,潜在裂纹源开裂。裂纹出现后,会在裂纹尖端应力的作用下继续扩展,最终形成宏观裂纹[3]。

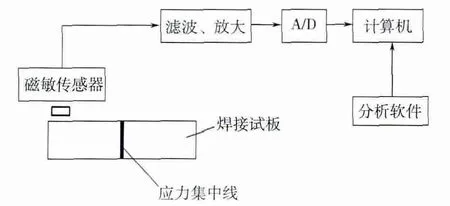

这种焊接应力的聚集和移动可以利用金属磁记忆方法检测得到。金属磁记忆检测方法(Metal Magnetic Memory,MMM)是一种被动的无损检测方法,可检测出被测对象上以应力集中区为特征的危险部位,是迄今为止对金属部件进行早期诊断的唯一行之有效的无损检测方法[4]。因此,通过对焊缝及其热影响区的磁记忆检测,可以评定焊缝的应力集中状况[5],了解整个焊接冷裂纹开裂过程应力的变化情况,进而判断出冷裂纹的起裂位置和扩展方向。图1是焊接冷裂纹磁记忆检测原理图。

图1 焊接冷裂纹磁记忆检测原理

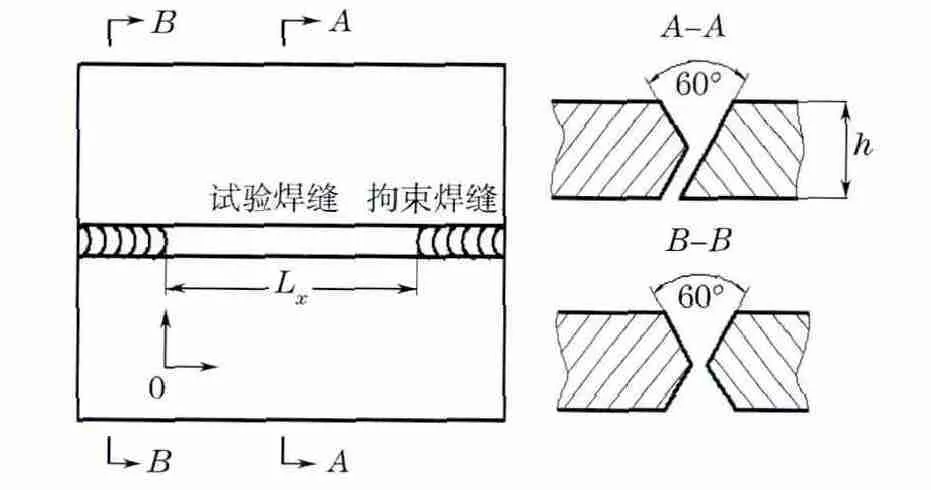

1.2 冷裂纹应力集中度的“分段最大K 值判别法”

金属磁记忆检测是一种弱磁信号检测方法,检测信号易受干扰,焊接过程中较高的温度以及缺口效应等因素会对磁记忆信号产生较大的影响,所以传统的具体某一点的漏磁场相关参数变化情况并不能准确反映冷裂纹产生过程中磁记忆信号的变化规律。同时,冷裂纹磁记忆检测针对的是应力集中区,故以区域为研究对象,观察区域的漏磁场变化能更好地反映磁记忆信号变化。因此,提出采用“分段最大K值法”,即将试验焊缝平分为n段,分析每一小段焊缝表面漏磁场强度法向分量及其梯度K值的变化,进而得到整条试验焊缝漏磁场的变化规律。K值的大小反映了该处漏磁场强度的变化剧烈程度,K值越大,表面漏磁场强度变化越剧烈,应力集中越明显;K值越小,焊缝应力集中水平越低。根据磁记忆检测技术的基本原理可知,每段焊缝中最大应力集中区对应着漏磁场法向分量梯度值K的最大值。假设试验焊缝长度为Lx,将其分为n段,每段N个点,则第i段j点的漏磁场法向分量梯度Kij和第i段焊缝最大漏磁场强度法向分量梯度值Kmax,i分别为:

式中:Hpyij为第i段j点焊缝漏磁场强度法向分量;xi为第i段焊缝;Kmax,i为第i段焊缝最大漏磁场强度法向分量梯度值。

2 斜Y型坡口焊接冷裂纹的磁记忆试验

2.1 试验方案

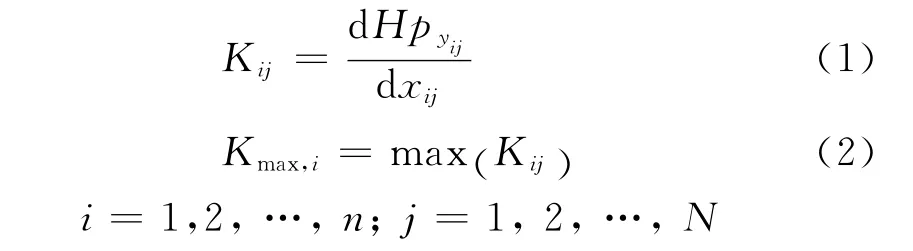

试验母材为15CrMoR 钢,有着很强的淬硬倾向,焊接时易产生冷裂纹。按照GB4675.1-1984《斜Y 型坡口焊接裂纹试验方法》的相关规定制作冷裂纹试验试板,如图2所示。

图2 斜Y 坡口试件尺寸示意

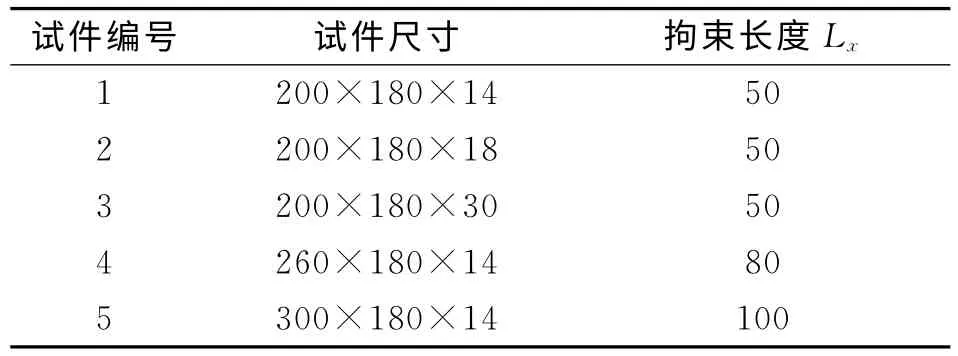

试验分为5组,每组2块试件,共计10块试件,组与组的试件之间取不同几何参数(板厚、拘束焊缝长度等),具体的试件尺寸及拘束长度见表1所示。试件两端各有一段事先焊接的拘束焊缝,构成外加拘束力,中间部分为试验焊缝。试件水平放置,用未经烘干的R307C焊条进行焊接,采用直流焊机反接接线方式,焊接电压为24V,焊接电流为130A,从左至右进行焊接。试验选用TSC-1M-4型金属磁记忆检测仪,采用双通道探头,检测步长设为1mm。

表1 五组试件的几何尺寸 mm

2.2 试验过程

由于磁记忆检测探头有使用温度的限制,因此,需待焊缝表面温度冷却到55 ℃以下后才能进行磁记忆检测。根据试验方案,主要完成如下测试:

(1)进行不同板厚试件的冷裂纹磁记忆测试试验,取1、2、3组试板,板厚依次为14、18、30mm,分别在焊后20、50、70、100、200、300、400、750、1000min时进行检测。

(2)进行不同拘束长度试件的冷裂纹磁记忆测试试验,取1、4、5组试板,板厚均为14mm,拘束长度分别为50、80、100 mm,分别在焊后25、50、70、100、200、300、400、750、1000min进行检测。

3 试验结果分析

3.1 磁记忆信号的小波分解和重构

由于检测过程或周围环境的干扰,通常有一些附加噪声叠加在检测信号上,以致信号产生畸变,使得表征焊缝中焊接冷裂纹的特征信号淹没其中,给信号的识别带来困难。因此,需要采用一定的信号处理技术,将有效信号提取出来。而小波变换是一种常用的信号分解和重构方法,对于信号降噪有着很好的效果,故应用广泛。小波分析方法消噪的效果主要取决于阈值选择和所采用的小波函数[6]。笔者在对比分析不同小波分析方法的基础上使用非线性方法,选择db4小波基,分解层数为4层,阈值选择最优预测变量阈值Heursure阈值,对磁记忆信号进行处理,使有用信号得以有效分离。

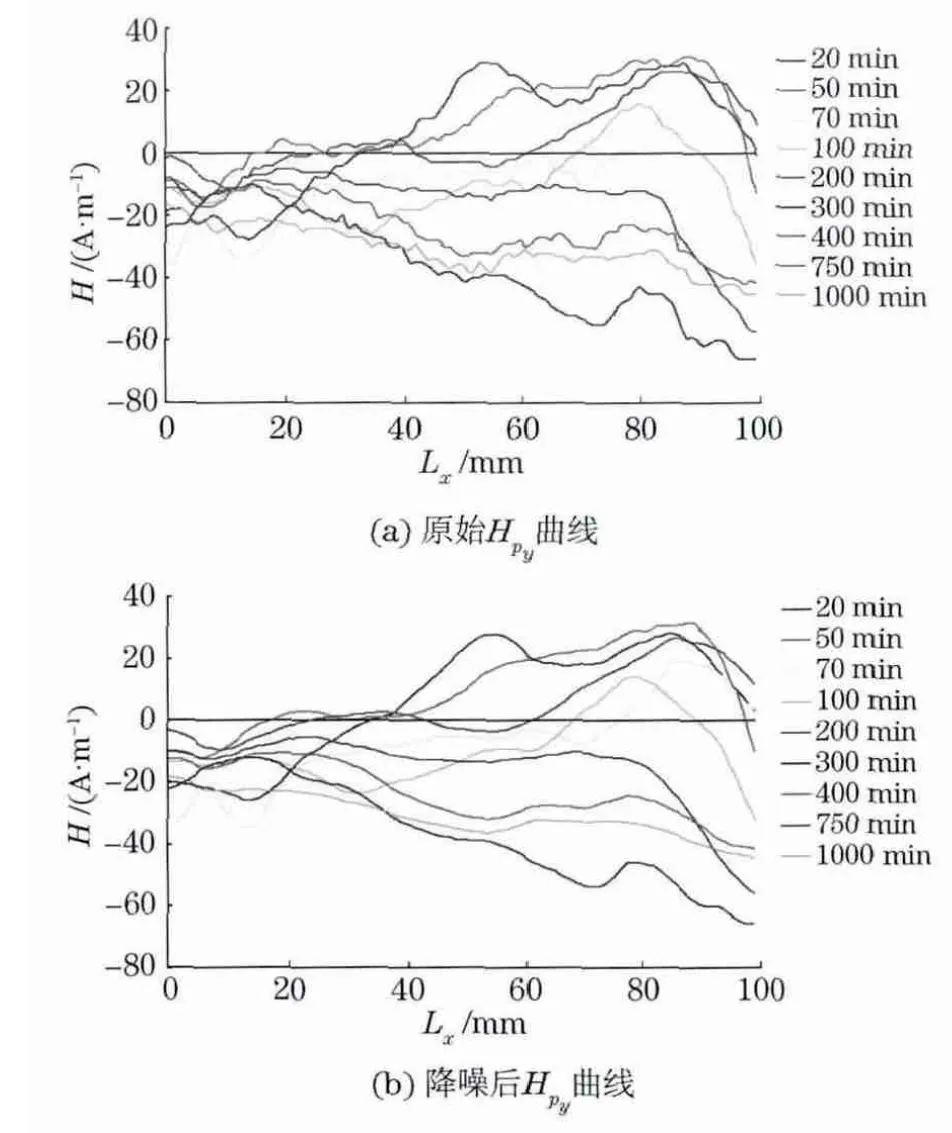

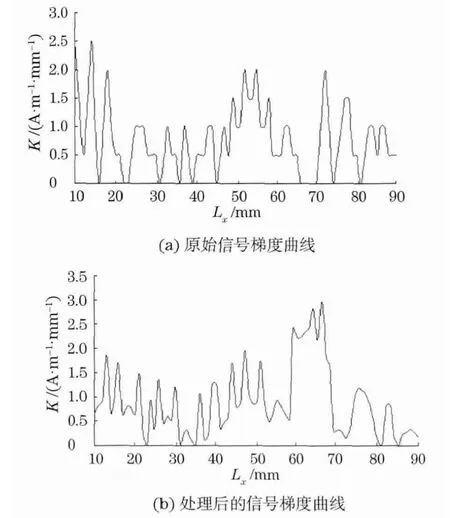

图3是1号试件小波处理前后表面漏磁场信号的对比图。图3(a)中由于测量噪声及试件表面光洁度的影响,原始信号峰值毛刺较多,曲线出现震荡,易导致对焊缝应力集中区的误判。而经过降噪处理后的图3(b),短促干扰信号和无意义的孤立野值点被剔除,曲线更为圆滑、平稳。同时,以1号试件50min时段采集的信号曲线为例,绘制降噪前后磁记忆信号曲线梯度值的变化趋势(图4)。图4(a)中由于有噪声干扰,曲线上有较多的毛刺,毛刺的存在使Hp值出现突然性的增加,这种增加并不是由于焊缝应力集中区而产生的,而是来源于噪声信号的干扰;Hp值的突然变化会改变该点附近梯度,使其发生失真,出现假值点,干扰应力集中区的判断。而图4(b)中降噪后的曲线更加圆滑,野值点得到有效剔除,周围的Hp值得到了很好的修正,此时由于Hp值发生变化,该点梯度值也必然会随之发生变化;梯度值表征着焊缝的应力集中现象,其大小和位置的变化也就是应力集中区的变化。因此,小波降噪前后x方向梯度的位置和大小发生变化的现象是合理的。

图3 小波降噪前后试件表面Hpy 曲线

图4 小波处理前后信号梯度

对比图4(a)和(b)可看出,仪器自身配备的分析软件能够得到整条焊缝的Hp值和梯度值变化曲线,但对于焊接冷裂纹的前期预测而言,由于其本身检测环境和冷裂纹产生机制的复杂性,使得其在检测时易受噪声信号的干扰,而导致信号局部失真;若使用原始信号进行判断,会造成应力集中区的误判,这也是笔者之所以采用小波降噪对磁记忆信号进行简单处理的原因。经小波变换后,原始信号中的无效部分会被剔除,小波降噪前后,试件表面漏磁场梯度值有了明显的变化,削弱了原始信号中由于毛刺而引起的梯度值变化,使结果更加贴近于真实信号。由此可见,小波降噪能够较好地保留信号的基本特征,有效降低噪声信号的干扰,为后续“分段最大K值法”的应用奠定了基础。

3.2 不同板厚试件冷裂纹磁记忆测试结果分析

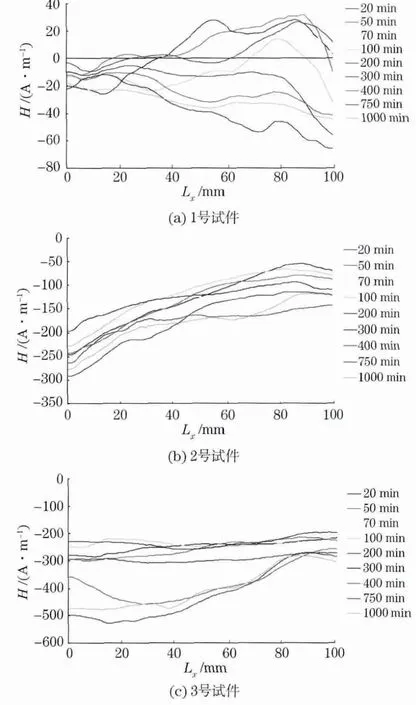

图5所示为经过小波降噪处理后的不同板厚试件表面漏磁场强度法向分量变化曲线,其中图5(a)、(b)、(c)分别对应厚度为14、18、30 mm 的三组试件。对比这三组试件的磁记忆信号,发现尽管每组试件本身固有的应力状态、内部组织等条件各不相同,但磁记忆信号的整体走向和变化趋势基本相同。三幅图中只有1号试件出现过零值的现象,因此利用传统的“Hpy过零点”方法无法对应力集中部位进行判断。

图5 不同板厚试件表面漏磁场强度变化曲线

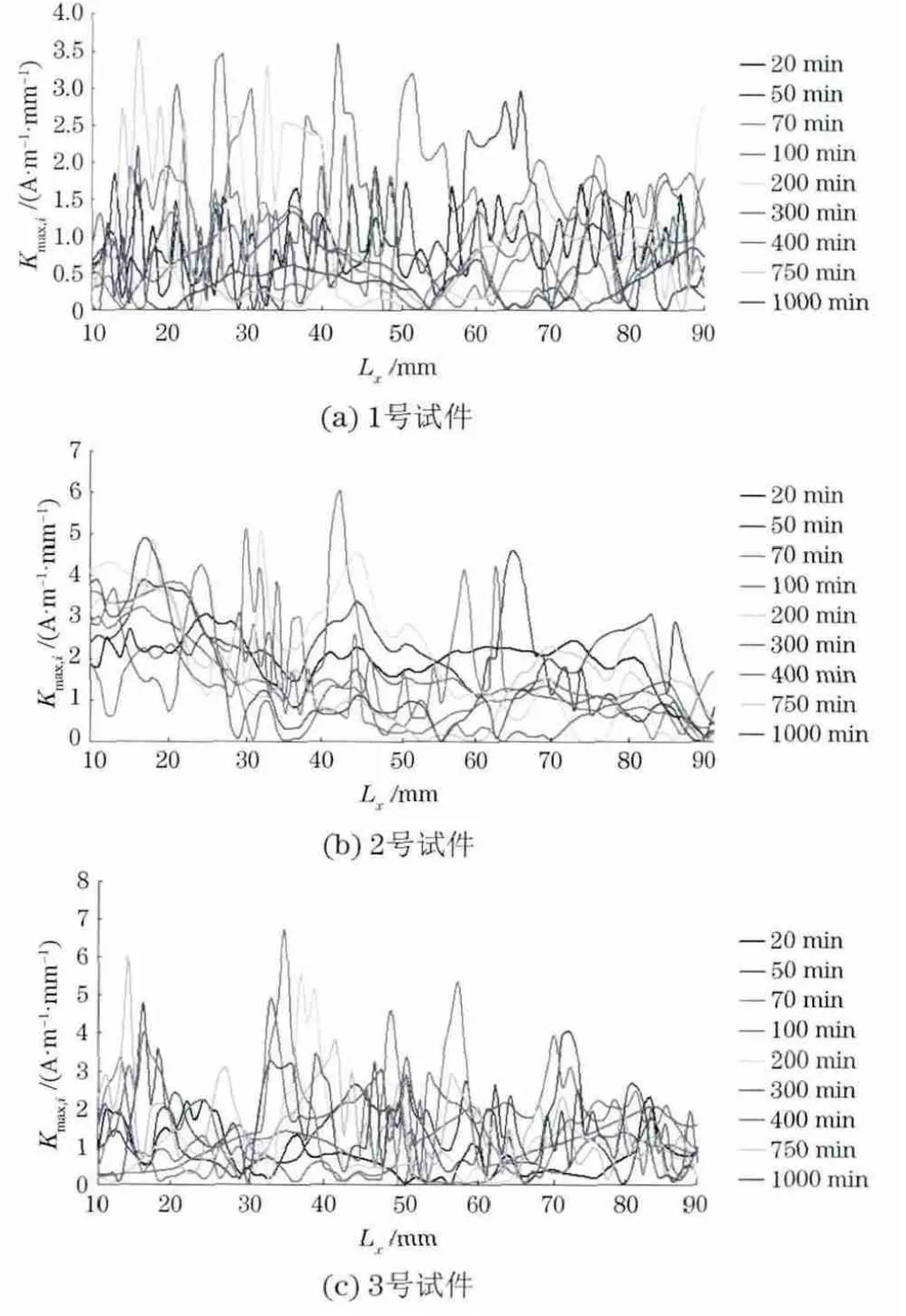

图6是试验焊缝分段最大漏磁场强度法向分量梯度的变化曲线,横坐标表示将试验焊缝均分为10个区段,每段长10 mm,纵坐标为每个区段的最大漏磁场强度梯度值。对比发现,三组试件的曲线有着各自不同的特征。图6(a)是1号试件的Kmax,i-xi曲线,从图中能够看出,试验焊缝60~70 mm 段在20~50min内漏磁场强度梯度值出现了较大的突变。根据磁记忆检测的基本原理,漏磁场强度值出现突变的位置即为应力集中较大的部位,也就是裂纹出现的位置。由此可以推断,1号试件在20~50min开始出现冷裂纹,起裂点位于60~70mm 范围内。同时,观察不同检测时间同一段试验焊缝的漏磁场强度梯度值,可以发现在整个检测过程中,随着时间的变化,试验焊缝的最大漏磁场强度梯度值Kmax,i在不断地由60~70mm 段向左移动(向焊接起始端移动),整个变化过程与冷裂纹的开裂相吻合。由图6(b)、(c)可以得到类似的结论,2号试件在20~50min时间段开始出现冷裂纹,起裂位置位于60~70 mm段,3号试件在70~80mm 起裂。

图6 不同板厚试件Kmax,i-xi 曲 线

3.3 不同拘束焊缝长度试件冷裂纹磁记忆测试结果分析

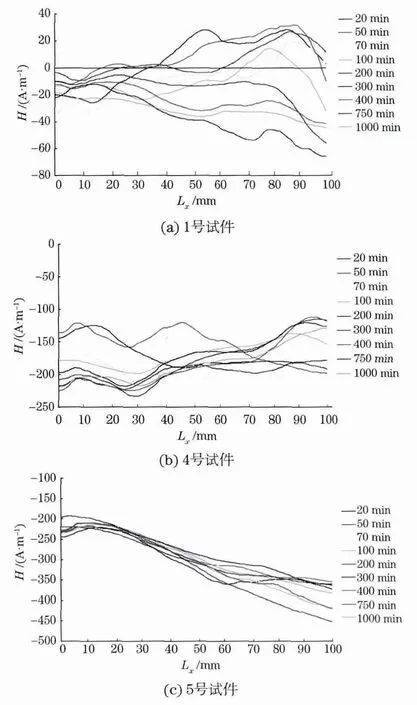

1、4、5号试件板厚均为14mm,拘束焊缝长度分别为50、80、100mm。分析如图7中所示三组试件焊后不同冷却时间漏磁场强度法向分量变化趋势,可以发现:拘束长度的改变对于试件表面漏磁场相关参数的影响很大,试件的磁记忆信号发生了一定规律的变化。但仅凭图7不能直观地得到焊缝表面漏磁场的变化情况,同时传统意义上“应力集中部位Hpy过零点”的现象并未出现,因此,无法对应力集中区作出有效识别。

图7 不同拘束长度试板表面漏磁场强度变化曲线

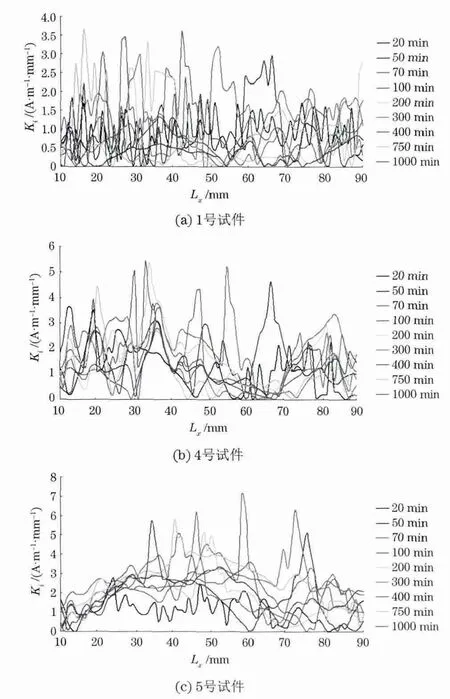

对比分析三组试件在不同时刻的Kmax,i-xi曲线(图8),可以发现,尽管试件两端拘束焊缝长度有所不同,但三组试件磁记忆信号整体变化趋于一致。其中,图8(b)是4号试件的Kmax,i-xi曲线,从图中能够看出,试验焊缝60~70mm 段在25~50min内漏磁场强度法向分量梯度出现了较大的突变。由磁记忆效应可以推断,4号试件在25~50min开始出现冷裂纹,起裂点位于60~70 mm 范围内。同时,观察不同检测时间每段试验焊缝的漏磁场强度法向分量梯度,可以发现在整个检测过程中,随着时间的变化,试验焊缝的最大漏磁场强度法向分量梯度Kmax,i在不断地由60~70 mm 段向左移动,整个变化过程与冷裂纹的开裂扩展过程相吻合。类似地,从图8(c)可以判断,5号试件在70~80mm 段最先出现漏磁场的剧烈变化,冷裂纹在此萌生并由此向左(焊接起始端)开始扩展。

图8 不同拘束长度试件Kmax,i-xi 曲线

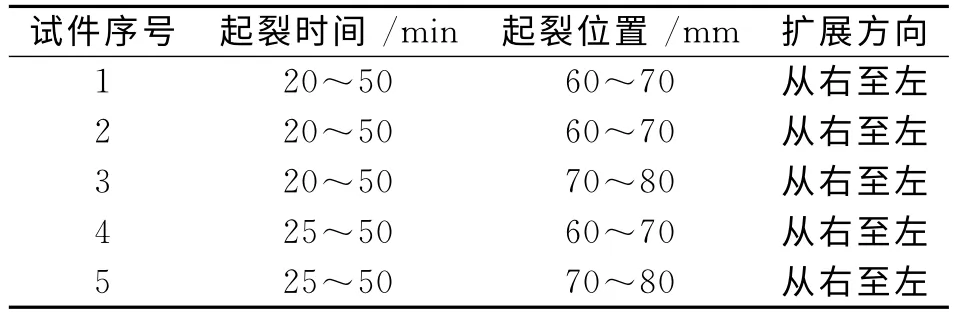

采用“分段最大K值判别法”得到了如表2所示的五组试件磁记忆检测结果,表中列出了试验焊缝中焊接冷裂纹的起裂时间、起裂位置以及裂纹扩展方向。由表中数据可以发现,五组试件焊接冷裂纹均在20~50min时间范围内开始出现,起裂位置位于60~80mm 区段,位于试件焊缝整体偏右的位置,即在焊缝末端开裂,这与焊接试板焊后的应力分布状况一致,即在焊缝末端应力集中度较高。裂纹出现后,试验焊缝中应力集中区在不断移动,对应着拘束应力作用下冷裂纹的扩展,扩展方向从右至左,此时大量的微裂纹开始汇聚,直至形成一条清晰的主裂纹。由于磁记忆检测探头的使用温度限制以及冷裂纹出现的瞬时性,采用磁记忆检测方法难以得到冷裂纹萌生的具体时刻,无法判断各组试件的冷裂纹出现的先后顺序,具有一定的局限性。

表2 不同试件焊接冷裂纹磁记忆分析结果

4 结语

(1)针对焊接冷裂纹磁记忆检测的特点,采用小波变换对信号进行了降噪处理,有效去除了噪声信号的干扰,提出了“分段最大K值判别法”,并依此对磁记忆结果进行分析和处理。

(2)使用“分段最大K值判别法”分析发现,随着焊后时间的不断增加,试验焊缝的应力状况不断变化。在试验焊缝应力集中最大的施焊终端最先出现磁记忆信号的突变,裂纹在此处萌生,萌生后的裂纹从右至左逐渐扩展成一条宏观裂纹。

(3)板厚及拘束焊缝长度对冷裂纹的磁记忆信号产生了一定的影响,但由于焊接过程的复杂性对于磁记忆信号的干扰,故其影响规律尚未明确,仍需要进一步的试验研究。

[1]陈建俊.我国压力容器制造技术发展方向的探讨[C]∥第六届全国压力容器学术会议压力容器先进技术精选集.北京:机械工业出版社,2005:48-63.

[2]冷建成,刘扬,周国强,等.铁磁性材料早期损伤的磁无损检测方法综述[J].化工机械,2013,40(2):139-145.

[3]张元杰,彭云,马成勇,等.Q890高强钢焊接淬硬倾向和冷裂纹敏感性[J].焊接学报,2013,34(6):53-58.

[4]任吉林,林俊明,任文坚.金属磁记忆检测技术研究现状与发展前景[J].无损检测,2012,26(4):570-574.

[5]邢海燕,杨文光,黄保富,等.基于磁记忆机理的焊缝疲劳累积损伤特征[J].无损检测,2012,26(3):25-29.

[6]刘子龙,张军,张新,等.小波分析在金属磁记忆检测套管故障中的研究[J].测试技术学报,2007,21(4):372-376.