电装公司的压电式喷油器和压电执行器

2015-01-09浅野浩章

【日】 浅野浩章

0 前言

汽车上使用的压电元件是在20世纪后半期问世的,一开始是作为动作检测元件(即“无源元件”),被用于爆震传感器或偏航速率传感器等产品。即使是用于其他部件的“有源元件”,一直以来也是被用于可倾斜伸缩式转向柱用超声波电动机,或是开闭液压阀以切换减振力的电控悬挂装置等。由于要求的工作循环数及工作环境方面的原因,压电元件的用途曾受到一定的限制。然而,在21世纪初,欧洲的柴油车占汽车市场约50%的份额,为了使柴油车具备与汽油车同等的高输出功率和低废气排放性能,汽车制造商开始应用压电式共轨喷油系统。这样,有源元件开始应用于在苛刻环境下工作的发动机零部件。

与利用电磁铁的传统电磁阀式喷油器相比,压电式共轨喷油系统中压电式喷油器所采用的执行器压电元件所产生的力较大,且响应迅速,可提高单位时间内的喷油量,优化燃油喷雾的雾化特性,缩短喷油间隔,从而优化燃烧控制状态,实现发动机高功率和低排放的性能目标。但是,对压电元件的性能要求极高,压电执行器必须具备高输出功率,以及在苛刻工作环境(-40~160℃)下耐受1亿次以上工作循环的高可靠性。本文介绍日本电装公司第3代(2008年起)共轨喷油系统及其所采用的压电式喷油器和压电执行器,同时也对能兼顾高功率和高可靠性的压电系统技术进行解说。

1 压电式共轨喷油系统及压电式喷油器的结构

图1示出了电装公司压电式共轨喷油系统的结构,图2为压电式喷油器的照片。该系统实现喷油的过程如下:首先,供油泵泵送高压燃油,并输送至共轨;带压电执行器的压电式喷油器与共轨连接,由共轨供应燃油;喷油时,由发动机电控单元(ECU)向电控驱动单元(EDU)输出控制信号,EDU将电能输入压电元件后,压电执行器产生位移(伸长)和力;利用位移放大机构将位移放大,使控制阀下降,利用液压差提升喷油嘴针阀,同时开始喷射燃油。

图3示出了电磁阀式喷油器的详细结构;图4示出了压电式喷油器的详细结构;图5示出了压电式喷油器中位移放大机构的结构。在采用电磁阀式喷油器的情况下,电磁阀断电时,利用弹簧将控制阀向下推压,切断出油孔的燃油通道。此时,控制室内处于高压状态,喷油嘴针阀下压,关闭燃油喷孔。一旦向电磁阀通电,由此产生的电磁力将控制阀向上提升,控制室内的压力降低,喷油嘴针阀上升,燃油

喷孔被打开,同时开始喷油。也就是说,在电磁阀式喷油器中,借助电磁阀工作的控制阀和喷油嘴针阀都是向上产生位移的。与此相反,在采用压电式喷油器的情况下,压电元件在通电后是向下伸长,这样,在喷油嘴针阀向上产生位移打开燃油喷孔时,就必须改变运动方向。下文将详细说明这一技术的具体工作原理。

压电执行器的位移传递至大直径活塞,再经由位移放大室的燃油推压小直径活塞。此时,基于大直径活塞与小直径活塞的直径(面积)之比,获得相应的位移放大。此外,位移放大室还能吸收由金属制压电式喷油器与陶瓷制压电元件之间的热膨胀系数差造成的位移,这有利于在任何温度条件下维持燃油喷射量的稳定性。

接下来,小直径活塞推压控制阀,控制阀阀座上部开启,下部关闭。由此,控制阀上方的燃油压力降低,控制室内的压力也随之降低,喷油嘴针阀下方的压力相对高于其上方的压力,从而使喷油嘴针阀上升,燃油喷孔被打开,同时开始喷射燃油。换言之,借助于压力差,压电元件的向下位移转换为喷油嘴针阀的向上运动(位移)。

2 压电执行器的驱动方式与压电材料

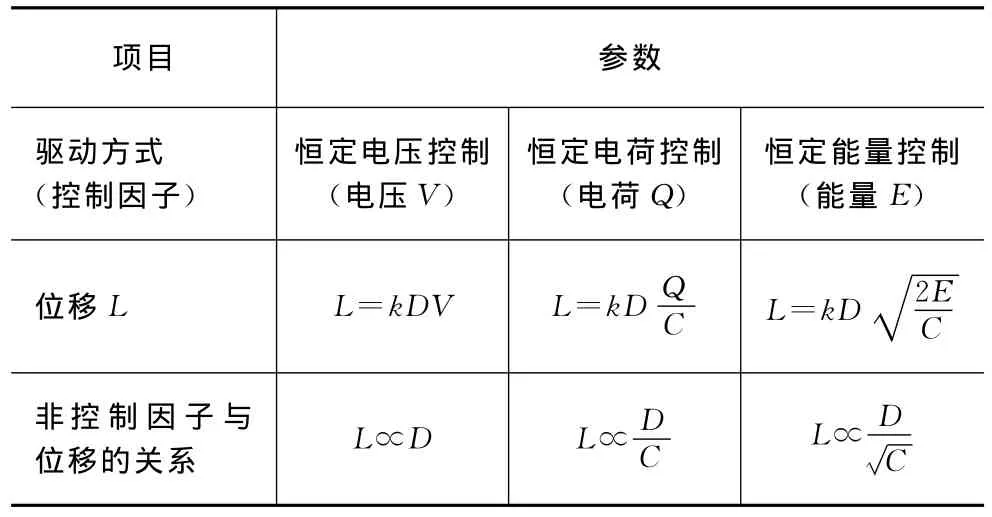

为实现稳定的燃油喷射,必须使相对于温度变化的压电执行器位移保持恒定,另外,驱动方式也是主要的影响因素。压电执行器的驱动方式可分为恒定电压控制、恒定电荷控制及恒定能量控制3种,表1列出了各种驱动方式所产生的位移。位移可用压电常数D(通常,将附加低电场时的压电常数规定为“d”,而将附加高电场包括分区回转在内的压电常数规定为“D”)与容量C的函数来表示:采用恒定电压控制方式时,位移与D成正比;采用恒定电荷控制方式时,位移与D/C成正比;采用恒定能量控制方式时,位移与D/成正比。

表1 压电执行器的驱动方式与位移

压电常数D与容量C都具有材料固有的温度特性。如图6所示,以通常使用的锆钛酸铅(PZT)为压电材料时,与容量的温度变化率ΔC相比,压电常数的温度变化率ΔD要小一些。因此,如图7所示,如采用恒定电压控制或恒定电荷控制方式,那么,相对于温度变化的位移变化会较大,而如采用恒定能量控制方式,位移的温度特性与ΔD/成正比,就可以获得基本恒定的位移,所以,决定采用恒定能量控制方式作为压电执行器的驱动方式。

在采用恒定能量控制方式时,为了获得恒定位移所要求的ΔD/,可以通过调整压电材料组成,减少相对于温度变化的位移变化。首先,在材料设计上的关键要点之一是介电常数急剧变化时容量C也发生变化的居里温度(Tc)应设定的区域。此时,Tc应设定在足够高于工作温度上限的范围。另外,对于工作温度的下限值附近,可以通过调整压电材料的准同型相界(MPB,即晶体结构变化的边界)减少容量C的变化。

对于居里温度(Tc)及MPB的调整,一般是通过以ABO3为代表的具有钙钛矿结构的PZT材料组成中A点碱土元素的置换,以及B点Zr/Ti比率的微调来进行的。

3 压电执行器的结构

图8示出了压电执行器的结构。压电执行器被设置在压电式喷油器的燃油通道内,因此,必须隔离燃油成分对压电元件的影响。为此,电装公司是将压电元件封入金属外管中。但是,封入外管的压电元件必须将其位移传递至管路外部。对此,通过采用可耐受必要工作循环数的由高疲劳强度材料制成的膜片,实现上述要求性能。另外,为了不产生偏心载荷,金属管上部和下部的支承部分都设计成R形状。

4 压电元件的结构

压电执行器所使用的压电元件大致可分为以下2种:(1)单板层积型压电元件,即在烧结而成的球状元件2面形成电极,并通过电极板层压而成;(2)整体层积型压电元件,即层压印刷了内层电极的压电陶瓷电路基板,再整体烧结而成。

电装公司的喷油器用压电执行器采用小型且更易获得高位移的整体层压型压电元件。此外,如图9所示,内层电极的结构可分为全电极型与部分电极型2种,为确保在高温高电压工作环境下运行的喷油器具备足够的循环寿命,采用具备高可靠性的部分电极型结构。采用这一结构,内层电极工作时在不重合的非驱动部分与重合的驱动部分边界附近会产生应力,电极的层积数越多,应力就会累积得越大,就有可能会因裂纹而产生元件断裂的危险。对此,在压电元件层压结构中设置应力衰减机构,以防止出现元件损坏的情况。

应力衰减机构采用切口型式。这是因为考虑到裂纹是由于应力累积而产生的,在即使产生裂纹也不会发生问题的部位预先设置人工裂纹(切口),就可以避免对压电元件造成损坏。

图10示出了压电元件及其切口的示意图。在切口的设计中,深度及间隔是重要的关键因素。图11示出了切口深度设计上的要点。如果在非驱动部分设置切口前端,那么,压电元件在工作时,切口前端的拉伸应力集中,反而会产生裂纹;相反,如在驱动部分设置切口前端,则会产生压缩应力,从而可避免产生裂纹。此外,在产生拉伸应力的情况下,切口前端呈锐角时产生的应力较高,而在压缩应力状态下,则可以获得不受切口前端形状影响的效果。

在切口间隔的设计上,一般来说是间隔越小,就越能抑制应力的累积。另一方面,设置切口也会降低表观的拉伸弹性模量,从而引发压电元件整体发生力降低的相反效果。所以,在设计切口间隔时,要求能兼顾压电元件所需发生力与应力降低效果这两方面的性能要求。

5 结语

压电式喷油器及压电执行器应用于车用发动机的历史并不长,预计今后将会呈现多样化的发展趋势。例如,运用压电系统实现更低排放的高功率发动机;以及在卡车等商用车领域拓展应用,为保护环境作出更大的贡献。为此,压电执行器的使用寿命必须进一步延长。

此外,在向高性能及小型化方向发展的同时,压电系统所必需的高电压回路的成本也应进一步降低,以便应用于汽油机。而且,考虑到环保的要求,使用无铅压电材料的喷油器应得到进一步发展。目前,由于位移特性低,以及与内层电极成分的反应性,无铅压电材料不适宜采用整体层积型制造方式,其用途受到一定限制,但在材料开发及制作方面仍存在充分的发展空间。

综上所述,虽然压电式喷油装置仍存在许多有待研究和解决的课题,但从另一方面来讲,如能解决这些课题,那么,响应性能优异的压电式喷油器及压电执行器极有可能成为主流技术。期待通过今后的技术开发,能在这一领域获得进一步的发展。