大功率LED前照灯近光散热器布置方案研究*

2015-01-07赵新杰蔡忆昔王静李小华张纯

赵新杰 蔡忆昔 王静 李小华 张纯

(江苏大学)

大功率LED前照灯近光散热器布置方案研究*

赵新杰 蔡忆昔 王静 李小华 张纯

(江苏大学)

针对大功率发光二极管(LED)对结点温度要求控制严格的特点,提出一种基于导热板+热沉的散热技术来满足LED 前照灯散热封装的方法。利用恒温箱模拟车灯所处发动机舱的环境温度,通过数值模拟和试验方法研究了芯片结点温度随环境温度、导热板长度、散热器倾斜角度、芯片封装深度变化的规律。试验值与数值模拟值基本吻合。

1 前言

翅片式散热器已经广泛应用于中小型电子产品散热系统中。对大功率LED汽车前照灯的翅片式散热器结构进行改进,在原有基础上增加导热板强化散热,使热沉与灯体有一定距离,便于利用汽车在行驶中产生的气流进行冷却,可增强散热器表面对流换热系数,有效降低散热系统总热阻。影响LED芯片结温的主要参数为输入功率、芯片底部贴面到环境的热阻和环境温度。已有研究[1]表明,自然对流式散热器的安装角度对散热器表面空气流动传热性能有一定影响,目前研究主要集中在水平与垂直角度[2,3]方面。本文将研究环境温度及倾斜角度对芯片结温的影响,在此基础上,通过风扇强迫对流散热,进一步降低芯片结温。通过提出LED前照灯散热器模型,从各方面评估模型的热性能,证明了汽车前照灯散热应用的可行性。

2 散热器模型

选择合适的LED光源是汽车前照灯配光设计的关键,应从光度、色度、工作电压、电流、热阻和芯片结温等多方面综合考虑[4,5]。

GB25991-2010规定,LED前照灯的总输出光通量应高于1 000 lm;LED光源还必须具有高可靠性,光学和电学参数需稳定并保持一致,在所有试验过程中,光度输出不应小于初始光通量的70%;芯片功率大、热阻小,色温在2 500~6 000 K之间,适合-40~125℃的环境温度[6]。

基于以上要求,研究中选取PHILIPS LUXEON Altilon系列大功率LED芯片,型号为LAFL-C4S-0850,单个芯片输出光通量为850~1 000 lm,典型输出功率13.7 W[7]。假设前照灯的目标光通量为1 200 lm,典型工作电流为700 mA,根据光通量叠加原理可以计算各LED的光输出,以最小光通量来计算,可确保满足设计目标[4]。在最高工作温度为130℃时,由图1可计算出单颗芯片的最小输出光通量为:

则近光系统所需的LED芯片数为:

式中,ΦD为单颗芯片的最小输出光通量;ΦS1为近光系统的目标光通量;NLED为近光系统所需的LED芯片数量。

根据初步计算可知需采用3颗LED芯片。前照灯近光系统的光学仿真结果表明,2个芯片同样满足配光要求。所以,从节约成本角度考虑,选用2个芯片进行试验研究。采用导热板辅助的LED前照灯散热模型如图2所示,z轴负方向为重力方向。图3给出了各散热部件的外形尺寸。假设有80%[8]的输入功率转化为热量,LED光源的额定发热功率P=2× 13.7W×0.8=24.66W。基于导热板的散热器采用3块铝板分别连接基板和热沉;测试时,LED模块置于改装后的灯体中模拟实际运行中的工作状态;热量传输路径为LED芯片→微热沉→铝基板→导热板→热沉→空气。

3 数学模型

在Pro/E软件中建立前照灯散热系统的三维模型,然后导入散热分析软件FloEFD中计算,计算中需做以下假设:

a.气体流动稳定,为层流;

b.除密度之外,气流其它性能不随温度变化,空气密度可以由理想气体状态方程得出;

c.各部件材料均匀且各向同性,导热率不随温度变化。

分析计算采用以下方程。

空气侧:

连续性方程:

动量方程:

式中,ρ为空气密度;v、u、w分别为x、y、z轴坐标方向速度矢量;P为压强;g为重力;μ为动力粘度;∇2为拉普拉斯算子。

能量方程:

式中,CP为比热;T为温度;k为导热率。

固体侧:

能量方程:

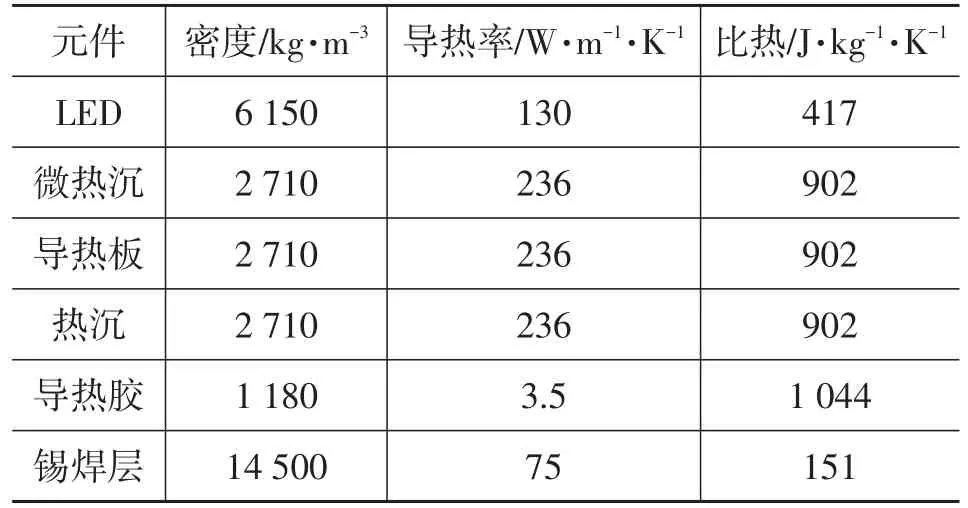

计算中各部件材料的属性设置如表1所示。计算时采用自然对流散热模型,边界条件设置为自由环境气压(环境温度为25℃,压力为1个大气压),计算对流换热下的热传导和热辐射(辐射系数为0.5,灯体内壁面设为白体)。

表1 LED前照灯主要部件材料参数

4 试验系统

整个试验系统主要包括改装的LED前照灯、用于模拟环境变化的恒温箱、直流稳压电源和数据采集系统4部分。散热研究试验系统布置如图4所示。恒温箱主要用于模拟车灯所处发动机舱内环境温度的变化;WYJ-20A60V型双路直流稳压电源的电压和电流可分别在0~60V和0~20A之间连续调节,以使LED输出不同的功率,并假设LED工作时有80%的能量转化为热能;温度数据采集采用ZJ-16A多路温度巡检仪和TASI-8606红外测温仪。测试时,4只热电偶用于测量LED芯片表面的最高温度,标记为T1、T2、T3、T4,测试结果取平均值,另外4只热电偶分别用来测量铝基板、导热板、热沉、灯壳的表面温度。

5 结果分析

5.1 3种不同装置的散热性能对比

图5为在发热功率为25W及环境温度为25℃时两种散热器散热效果的数值模拟图。图6为分别采用数值模拟和试验方法研究不同散热方案的散热效果对比图。由图6可见,模拟值与试验值偏差较小,且当采用热沉+导热板散热方案时,LED芯片结温上升幅度较为平缓,芯片结温为89.44℃,满足LED的使用要求;而只安装导热板的方案,在输入功率为15 W时,LED芯片结温已达到135.62℃,高于工作极限温度,无法满足使用要求。若只安装热沉,芯片结温为122.50℃,明显高于采用导热板+热沉的方案。所以采用导热板+热沉的散热方案,能较好的控制芯片结温,当环境温度不高时,可以采用此种冷却方案。

5.2 环境温度、散热器倾斜角、芯片封装深度对芯片结温的影响

前照灯外部散热器安装位置紧靠汽车发动机舱,且环境温度时刻改变,这就要求冷却装置能适应不同的环境温度,在较高环境温度时仍能有理想的散热效果。研究中,控制发热功率25 W不变,图7为测得的LED芯片结温随环境温度的变化规律。由图7可以看出,试验值与模拟值存在一定偏离,且偏离程度随着环境温度的升高而增大,最大偏差为4.72%,但在可接受范围之内。芯片结温随环境温度基本呈线性变化,这对预测LED芯片在不同环境中的结温具有重要作用。模拟值与试验值均表明,当环境温度不高于55℃时,芯片的最高结温均不超过120℃,表明了基于导热板+热沉散热方案的可行性。

汽车前照灯散热系统安装位置及不确定性会改变气体流动状态进而影响散热性能。因此有必要对散热器不同安装倾斜角下的散热机理进行分析。研究中,散热器安装倾斜角θ分别选择为0°(水平放置)、45°和90°(垂直放置),如图8所示,环境温度保持25℃不变,研究不同发热功率下芯片结温的变化,结果如图9所示。由图9可见,在发热功率低于20W时,散热器倾斜角对芯片结温有较大影响,当散热器垂直放置(θ=90°)时,散热效果最好;而散热器水平放置(θ=0°)时,散热效果最差;随着发热功率的增大,散热器倾斜角对散热性能的影响变小。这是因为散热器水平放置时,空气被加热后在散热器近场形成环流区,热空气无法及时排出,冷空气也不能补充进来;随着放置角度的增加,气体环流作用减弱,直到垂直位置时,冷热空气形成了自下而上的流动状态,换热效率大大提高;受热空气上升后温度逐渐降低,又会重新向下回落,与自下而上的冷空气形成了对流,随着发热功率的增大,这种对流作用更明显,换热性能逐渐减弱。在实际应用中,散热器安装角度应综合考虑其对前照灯配光性能和热传递作用效果的影响。

以上研究的封装系统中,铝基板均与灯壳底部表面贴合,此时导热板安装于灯体外部。考虑在实际应用中,散热器导热板的封装深度对系统热传递作用效果也有重要影响,从理论角度分析,导热板安装于灯体外部时更有利车灯内外的热交换。但考虑到LED前照灯配光性能,芯片对发光角度有一定要求,此时芯片的封装位置可能要距离灯体底部一定距离,部分导热板将封装在灯体内。定义芯片距离灯体底部的长度为封装深度H,如图10所示。

图11所示为芯片结温随封装深度的变化规律。结果表明,在相同发热功率下,芯片结温随着封装深度的增加而增大;随着发热功率的增大,芯片结温增大的幅度变大。一方面是灯壳内部的气体流动会随着封装深度改变而改变,另一方面,灯壳与外部热沉的距离不断变动,也会影响热沉表面空气流动,进而影响整个散热器的散热性能。

5.3 风扇强化散热

为加强热沉与周围环境的换热,从提高换热系数的角度出发,对导热板散热装置进行改进,在热沉后端加装散热风扇,如图12所示。图13所示为加装风扇后各测试点温度随发热功率的变化,其中风扇转速为500 r/min。由图13可见,加装风扇后,各测试点的温度均下降,当发热功率为25 W时,热沉表面温度下降了近15℃,热沉与周围空气的温差也降至26℃左右,表明这部分热阻有了较大幅度的降低,风扇的强化散热效果非常明显。

6 结束语

试验在自行设计的测试系统中进行,当环境温度最高为80℃、LED前照灯发热功率最大为25W时,将LED芯片结温低于120℃作为控制目标,研究了不同控制参数下的散热效果。仿真和试验研究结果表明,导热板散热方案下LED前照灯的热传递通过气体显热的改变来实现;风扇强化散热能使系统的对流换热系数增加;采用风扇辅助导热板散热,其主要热阻存在于导热板的前后端,可使LED前照灯在低于65℃的环境温度下正常工作。

1 Sparrow E M,Vemuri S B.Orientation effects on natural convection/radiation heat transfer from pin-fin arrays,Int.J.Heat Mass Transfer,1986,29(3):359~368.

2 Petroski J.Spacing of high-brightness LEDs on metal sub⁃strate PCB's for proper thermal performance,Proceedings of the Ninth Intersociety Conference on Thermal and Ther⁃momechanical Phenomena in Electronic Systems,2004:507~514.

3 Narendran N,Gu Y M.Life of LED-based white light sources.Journal of Display Technology,2005,1(1): 167~171.

4 周志敏,纪爱华.汽车LED照明驱动电路设计实例.北京:机械工业出版社,2011:10~13.

5 王丽君.LED汽车前照灯光学系统设计与实现:[学位论文].广州:华南理工大学,2012.

6 GB25991-2010.汽车用LED前照灯.北京:中国标准出版社,2011.

7 http://www.philipslumileds.cn.com/uploads/40DS66_C CNS-pdf.

8 Mika Maaspuro,Aulis Tuominen.Thermal analysis of LED spot lighting device operating in external natural or forced heat convection.Microelectronics Reliability,2013,53: 428~434.

9 Kang,B.Performance evaluations of LED headlamps.Inter⁃national journal of automotive technology,2010,11(5): 737~742.

10 Li J H,Ma B k,Wang R S,Han L.Study on a cooling system based on thermoelectric cooler for thermal manage⁃ment of high-power LEDs.Microelectronics Reliability,2011,51:2210~2215.

(责任编辑帘 青)

修改稿收到日期为2015年3月1日。

Research on Layout Plan of High-power LED Low-beam headlamp Cooling Device

Zhao Xinjie,Cai Yixi,Wang Jing,Li Xiaohua,Zhang Chun

(Jiangsu University)

In consideration of the strict junction temperature(Tj)control of high power light-emitting diode(LED), a heat conductive plates(HCPS)coupled with heat sink system is presented for thermal dissipation and package of LED headlight.The thermotank is used to simulate the ambient temperature of the engine compartment where the headlamp is located,numerical simulation and test method are used to investigate the rule of change of junction temperature with the influence of ambient temperature,the length of HCPS,the inclination angles of cooler and the package depth of chips, respectively.The numerical results are validated with the test results and they are in good agreement.

LED headlight,Numerical simulation,Enforced cooling,Junction temperature

LED前照灯 数值模拟 强化散热 结点温度

U463.65

A

1000-3703(2015)07-0024-05

江苏省清洁能源重点实验室开放基金(QK12001);江苏省普通高校研究生科研创新计划项目(CXZZ12_0673)。