粘接设计中设计基准强度和实际容许强度的计算方法

2015-01-06李健民编译

李健民 编译

(粘接杂志编辑部,湖北 襄阳 441057)

粘接设计中设计基准强度和实际容许强度的计算方法

李健民 编译

(粘接杂志编辑部,湖北 襄阳 441057)

1 前言

粘接技术因其独特的性能而广泛应用于各工业领域。但是,它不像焊接、螺栓连接等成熟技术那样有据可循,其接头设计必须经大量试验验证,受施工时间和客观条件限制这是很难做到的。日本的学者原贺康介多年来对此问题进行了大量研究。他认为可靠性高的粘接接头必须满足以下2点:接头破坏时其内聚破坏需占40%以上;初始粘接强度的变化系数必须小于10%。但是,光有以上2点尚且不够,还必须加上第3点,即,需依据设计基准强度进行强度设计。

2 关于“设计基准强度”和“设计容许强度”的设想

粘接强度一般是通过破坏试验求得的,如果直接将破坏强度无条件的用于粘接设计则是很危险的。设计时不但要考虑破坏强度的平均值,还要顾及影响粘接强度的各种因素,在此基础上计算出“设计基准强度(μB)”和“设计容许强度(μA)” 。

影响粘接强度的因素主要包括:1)温度的影响;2)粘接强度的偏差率;3)胶层内部发生破坏;4)老化后粘接强度的降低和偏差率升高。考虑上述各因素后继而求出作为粘接强度实际值的设计基准强度,再乘以安全系数就求得了设计容许强度。

本文采用了一种可靠性高的胶粘剂体系,其破坏形式为100%内聚破坏。

3 影响粘接强度的因素

3.1 温度

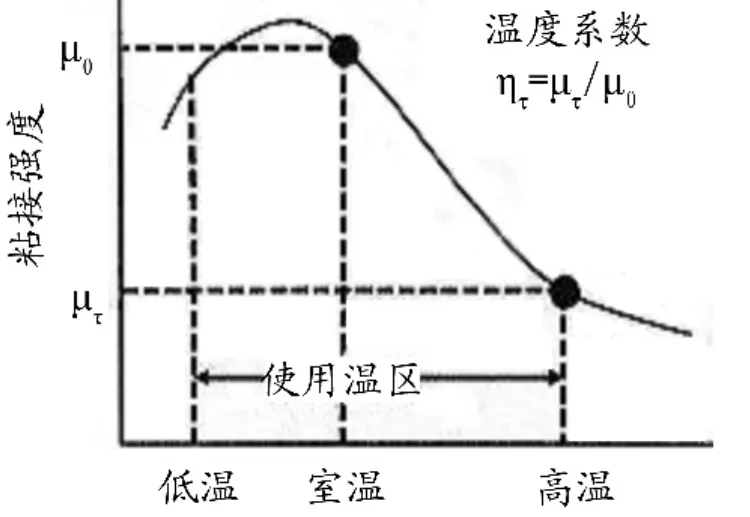

在此,所谓粘接强度并非指室温粘接强度,而是指在制品使用温区内,粘接强度最低的温度下的强度。对于有机胶粘剂来说,在高温和极低温度下,粘接强度都会比室温强度低,如图1所示,在使用温区内,设室温粘接强度为μ0,最低粘接强度为μτ,则μτ/μ0定义为温度系数 ητ。

图1 粘接强度与温度的关系及温度系数ητFig.1 Relationship between bonding strength and temperature dependent factor ητ

3.2 粘接强度值的偏差

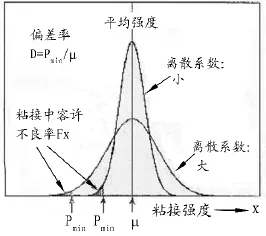

在设计粘接制品时,应首先设定制品的容许不良率FX。 把能满足FX的 最低粘接强度定义为Pmin。制品的FX值因制品种类而异,一般为0.1%~1%。在破坏类型为100%内聚破坏、且被粘材料形变较小时,粘接强度呈正态分布,见图2。

图2中有平均粘接强度μ及变化系数Cv(标准偏差σ与μ之比)不同的2条曲线。在曲线的低强度一端各有一块黑色区域,其面积相当于在设计时预设的容许不良率FX。 即使FX相 同,可满足FX要 求的最低粘接强度Pmin及变化系数Cv也不一样。Pmin与平均粘接强度μ之比,即Pmin/μ定义为偏差率D,D的求法见本文4.1节。

3.3 产生内部破坏

3.3.1 内部破坏系数

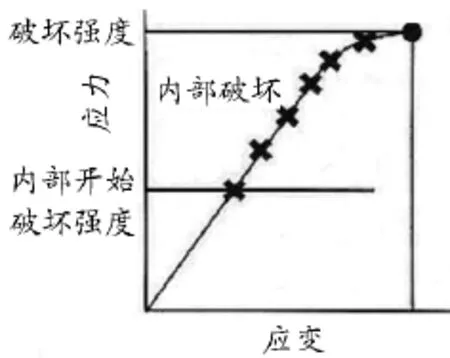

如图3所示,粘接强度并不是断裂强度,而是在断裂前的低负荷区就已经发生了的内部破坏强度,称为开始破坏强度。内部开始破坏强度与破坏强度之比叫做“内部破坏系数h”。此系数又分为以下3种不同形式:

1)受力为静负荷时此系数为h1;

2)高频次循环疲劳负荷时为h2;

3)热循环或热冲击负荷时为h3。

图2 粘接件的容许不良率FX、 最低强度Pmin和 偏差率DFig.2 Allowable defective ratio of bonded parts FX,lowest strength Pminand dispersion coefficient D in normal distribution

Fig.3 Schematic diagram of fracture strength and inception strength of internal failure in stress-strain curve

3.3.2 静负荷时内部破坏系数h1

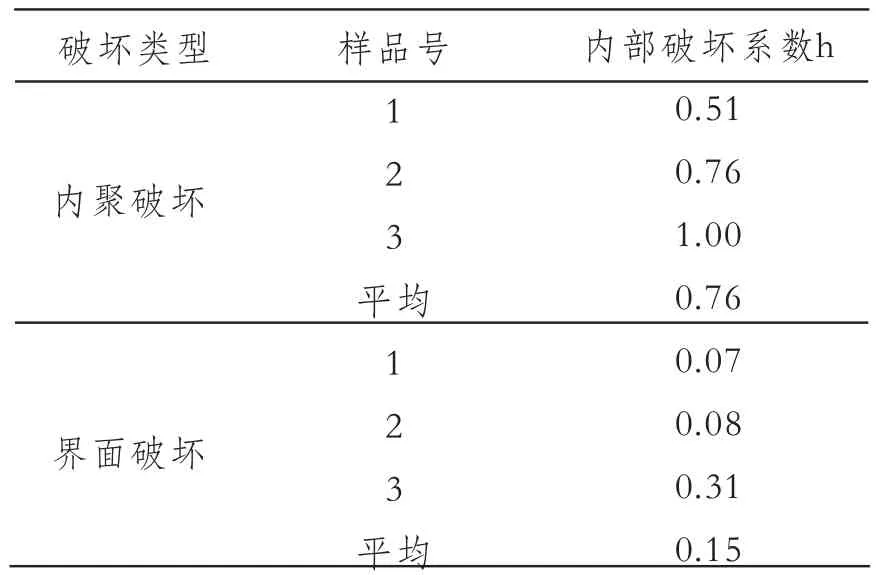

h1的测定采用AE(Acoustic emission,声频发射)法。粘接试片材质为不锈钢(SUS304),厚度1.6 mm,胶粘剂为韧性双组分丙烯酸酯胶(HLS-29)。拉伸剪切强度测定结果见表1。

在表1中,发生内聚破坏的试片是经短波长UV照射过的,而未经UV照射的试片为界面破坏。在内聚破坏的场合,当负荷为破坏负荷的51%时AE才开始发生,故静负荷内部破坏系数可定为0.5。当然,今后还需积累更多数据使其更精密。

3.3.3 高频次循环疲劳负荷时内部破坏系数h2

疲劳试验结果见图4。试片规格和表1同。频率20 Hz进行拉剪疲劳试验。试片分别以3种方法进行表面处理。只用溶剂脱脂处理者均为界面破坏;用短波长UV处理者内聚破坏率为70%;用有机磷酸盐底胶(F-200型,电气化学工业制)处理者内聚破坏率100%。循环疲劳破坏试验导致的接头破坏应是胶层内微细破坏累积所致。内部破坏系数h2的定义是:静负荷试验的断裂荷重与107次循环疲劳破坏的最大负荷之比。以图4中70%内聚破坏的曲线计算,h=0.25;104循环试验时h=0.45。

表1 AE法测定内部开始破坏结果Tab.1 Evaluation results of internal failure by acoustic emission

图4 疲劳试验结果Fig.4 Results of fatigue tests

3.4 因老化导致的粘接强度降低及强度偏差增大

此处讲的粘接强度并不是指初始粘接强度,而是指老化后的强度,见图5。图5中左边的曲线显示接头老化后,一是粘接强度降低了,二是强度的偏差扩大了。老化后与老化前的平均强度之比定义为强度保持率,即:μy/μ0=ηd,强度分散性以粘接强度变化系数Cv表征。老化后的变化系数Cvy与 初始变化系数Cv0之比为k,表示老化后的变化系数是老化前的k倍。设计时 一般将k设定为1.5,其根据是,经过大量实验研究发现,在满足前言中所述的2个基本条件下实施粘接,在室外老化30年后k值均未达到1.5,一般为1.2~1.3。

图5 老化导致粘接强度降低和偏差增大Fig.5 Strength decrease and dispersion increasecaused by deterioration

对可靠性高的粘接而言,强度保持率ηd应不小于50%,如果强度下降太多,有可能出现不可预计的破坏。

4 设计基准强度、设计容许强度的计算

4.1 偏差系数D的确定

根据3.2节所述D=Pmin/μ,Pmin值可用正态分布函数公式(1)表示:

对于低强度一侧的各个F值,其D值很容易由粘接

X强度变化系数Cv求得。计算结果见图6。

图6 容许不良率FX、 变化系数Cv及偏差系数DFig.6 Related chart of allowable defective ratio F(x),variation coefficient Cv and dispersion coefficient D

至于Cv0(初期粘接强度变化系数),它是σ0(初期粘接强度标准差)与μ0(初期强度平均值)之比,即:Cv0=σ0/μ0,比较容易计算。老化后变化系数Cvy可通过初期变化系数Cv0算出,即:Cvy=kCv0,按3.4节所述k设定为1.5,则 Cvy=1.5Cv0。

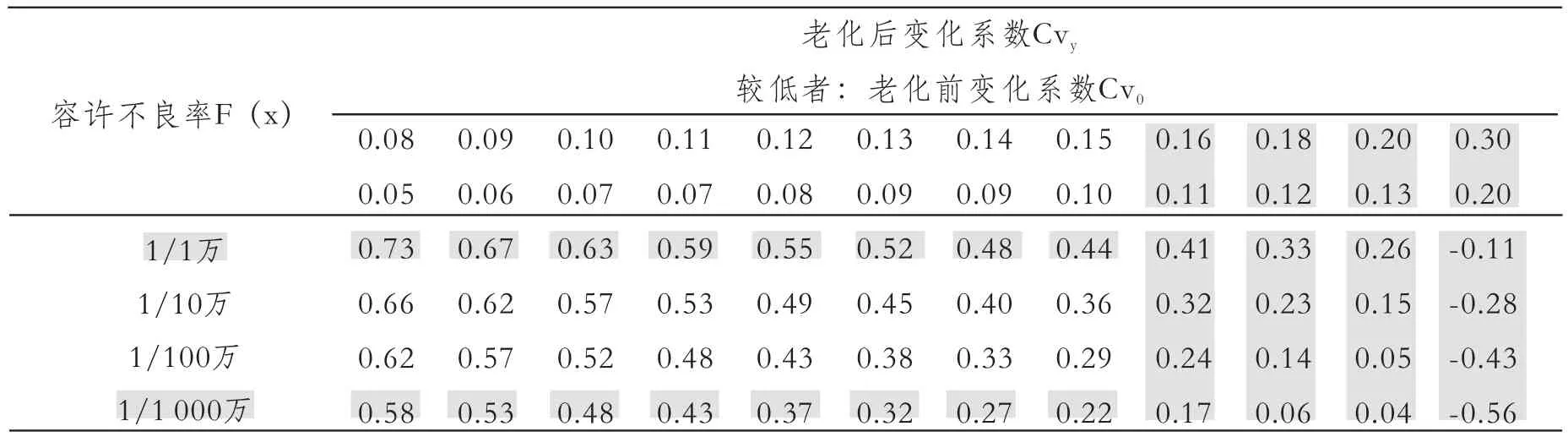

如图6所示,根据Cvy与 预设的FX的交点即可求出偏差系数Dy。表2列出了老化后变化系数Cvy和 4个FX值的Dy计算值。

表2中除了老化后变化系数1.5还列出了初始变化系数Cv0的值。除满足前言中所述高可靠性粘接的基本条件外,初始变化系数必须小于0.1,即,老化后变化系数 Cvy必须小于1.5×0.1=0.15。容许不良率一般设定为1/10万~1/100万(表2中底色为白色的区域)。在此区域 Cvy均小于0.29。

表2 老化后偏差系数Dy的计算值Tab.2 Dispersion coefficient after deterioration Dy obtained from variation coefficient after deterioration Cvy

4.2 设计基准强度(粘接强度实际值)的计算

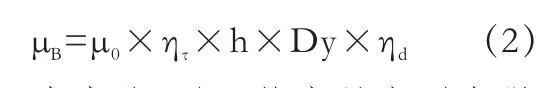

设计基准强度实际值(μB)按式(2)计算:

μB=室温初始平均破坏强度μ0×温度系数ητ×内部破坏系数h×老化后偏差系数Dy×老化后强度保持率ηd,即:

式中的μ0和ητ均容易实测求得;h值如3.3.3~3.3.4所述,h1=0.5,h2=0.25,h3=0.45。

设计基准强度系数设定为P,则P=h×Dy×ηd,系数P就是在使用温区内,最低平均破坏强度的实际系数。按表2,设Dy为0.3~0.7,ηd为0.50和0.75,P的计算值见

表3。

根据表3 的结果,在最恶劣的条件下(ηd为0.50,Dy为0.30)设计基准强度μB在静负荷时是最低平均破坏强度的1/13,在低频次疲劳时为1/15,在高频次疲劳时为1/27,即:

4.3 设计容许强度μA的确定

设计容许强度是指在实施设计时采用的粘接强度上限,即设计基准强度除以安全系数,μA=μB/S。表3列出了S分别为1.5、2.0时,在使用的温区内,初始最低平均破坏强度(μ0×ητ)与设计容许强度系数P/S的关系。

本文已经把环境温度、内部破坏、强度偏差率、老化等影响因素考虑在内继而计算设计基准强度值,所以,不必要选用更高的安全系数S值。

表3 设计基准强度系数P和设计容许强度系数P/S的计算值Tab.3 Calculated values of specified design strength factor P and allowable design strength factor P/S

在表3中,在S=1.5,老化后强度保持率ηd为0.5,老化后偏差率Dy=0.3的情况下,设计容许强度系数P/S=1/20~1/40。人们可能怀疑设计容许强度是否太低了?请看,假如初始粘接强度μ0=2 0 MPa,ηd=0.5,S=1.5,则μA=0.25~0.5 MPa,对于一般粘接制品而言,此强度已经足够了。

从表3还可看出,老化导致的粘接强度下降并不多。至于水分引起的粘接强度下降,可通过改变粘接结构、尺寸及被粘面的表面处理加以克服。对于粘接设计而言,以往人们常把安全率设定为30~40倍,即μ0是μA的30~40倍,这和本文计算的结果是基本相符的。

5 设计程序

1)将被粘材料及其表面状态、胶粘剂种类及特性、粘接条件、接头的结构等要素优化,使之满足可靠性粘接的2个基本条件(见前言);2)测定粘接强度与温度的关系,设定粘接制品的容许不良率F,确定粘接

X接头所承受的负荷。将负荷除以使用温区内最低平均粘接强度值,与表3中的设计容许强度系数相比较。如果比表3中的数值小,则可安全使用;反之,则必须更换胶粘剂、并提出相应的对策。

6 结语

依据上述设计基准强度和设计容许强度,无须再做大量技术开发和试验就能进行粘接设计了。但需注意,粘接体系必须满足高可靠性粘接的基本条件。本文中计算的各个系数,今后应通过积累更多的数据使之更精确。

(根据日本接着学会志Vol.50,No.2,2014,P5 3~58编译)

A concept of specified design strength and allowable design strength in the strength design of adhesively bonded joints

LI Jian-min(compilling)

(Editorial Office of J.Adhesion in China,Xiangyang,Hubei 441057,China)

TG491

B

1001-5922(2015)02-0087-05

2014-04-09