施工现场Alloy X耐腐蚀焊接工艺研究

2015-01-06邹玉清张吉林电子信息职业技术学院机电技术学院中国石油集团东北炼化工程有限公司吉林机械制造分公司

邹玉清张 树/.吉林电子信息职业技术学院机电技术学院 .中国石油集团东北炼化工程有限公司 吉林机械制造分公司

施工现场Alloy X耐腐蚀焊接工艺研究

邹玉清1张 树2/1.吉林电子信息职业技术学院机电技术学院 2.中国石油集团东北炼化工程有限公司 吉林机械制造分公司

依据施工现场对质量和进度的双重需求,通过正交实验法,确定了一种既能满足母材耐腐蚀性能要求,又可一定程度提高施工效率的Alloy X焊接工艺。

Alloy X;正交试验法;焊接工艺

环境保护是21世纪人类面临的重大问题之一,为实现“十二五”规划的污染减排目标,同时为保护环境,防治污染,促进石油炼制工业的技术进步和可持续发展,我国于2014年出台了《石油炼制工业污染物排放标准》,建立了更加严格的氮氧化物和二氧化硫控制标准体系,新标准实施后,绝大多数炼油厂催化裂化装置的烟气排放将不达标,这就需要增建烟气脱硫设施以降低烟气中SO2、NOX、烟尘的含量,满足新的国家排放标准,实现达标排放。

烟气吸收塔中烟气入口处设计温度通常≥400℃,加上含有硫、氮等腐蚀性气体,使之烟气入口处工况复杂、运行条件苛刻。为保证设备整体使用寿命及稳定性,烟气入口常选用镍基合金如Alloy X,以满足高温抗氧化和耐腐蚀性能要求。

1.Alloy X腐蚀工况

催化裂化装置中产生的高温烟气,主要成分为SO2、NOX(NO和NO2),在进入洗涤塔时,以及进入洗涤塔后被急冷水喷头喷出的雾化水降温过程中均会与O2和H2O形成腐蚀性酸雾[1],相关化学反应如下:

SO2+O2→SO3

SO3+H2O→H2SO4

NO+O2→NO2

NO2+H2O→HNO3

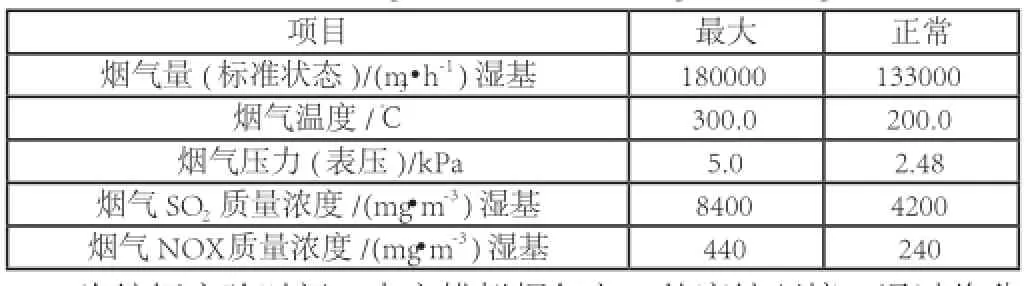

烟气洗涤塔进口处烟气条件见表1:

表1 烟气洗涤塔进口处烟气条件Table 1 The inlet flue gas condition of flue gas washing tower

为缩短实验时间,本文模拟烟气入口处腐蚀环境,通过将分析纯试剂与蒸馏水混合,配置1%硫酸溶液(质量百分浓度)进行加速腐蚀实验。

2.试验方法

失重法是一种简单而直接的腐蚀测量方法,适用于全面腐蚀,它要求在腐蚀实验后全部清除腐蚀产物再进行终态称量,直接表示了由于腐蚀而损失的金属量,不需按腐蚀产物的化学组成进行换算。选用不同焊接工艺参数焊接AlloyX试板,选取焊缝金属制作腐蚀试片,规格为10×10×3mm,实验前将金属表面用40目、10目、5目的金相砂纸逐级打磨至镜面光泽,分别用去离子水清洗,丙酮脱脂出油,自然干燥后称重。将处理好的试片全部浸入腐蚀溶液中。

本腐蚀实验在三口瓶中完成,为控制溶液成分稳定,设置回流冷凝装置。实验在沸腾状态下,反应36h。腐蚀试验结束后,去除试样上附着的疏松腐蚀产物,然后用丙酮溶液清洗除去试样表面的腐蚀产物或者杂质,进行再次称量。

根据失重法测定金属的重量变化,按式(2-3)计算腐蚀速度。

式中,W0—试样原始重量,g

Wt—腐蚀试验后不带腐蚀产物的试样量,g

S—试样表面积,m2

t—实验周期,h

3.试验因素选择

Alloy X是一种在镍-铬-钼系合金基础上添加了一定量的钴和钨而形成的合金,ASME标准中UNS号为N06002。Alloy X与不锈钢焊接性能类似,有着热导率小、线膨胀系数大、对S、P杂质元素敏感的特点[2]。焊材及焊接工艺参数选择不当,将直接导致母材耐蚀性下降,热裂纹倾向增加。

本文焊材选择ENiCrMo-3焊条(AWS A5.11),焊条直径φ5mm。现场实际施工时,通常需要采用尽可能大的焊接电流、焊速等工艺参数,以保证工期进度,但过大的线能量一方面容易使焊缝形成方向性强的粗大柱状晶组织,有利于有害杂质和元素的偏析,从而形成连续的晶间液态夹层,在熔池凝固过程中,增加热裂倾向;另一方面也使焊缝和热影响区在敏化温度450~850℃停留时间过长,晶间含铬量降低,与腐蚀介质接触时出现晶间腐蚀现象[3],所以本文选择焊接工艺参数中的焊接电流、焊接速度及层间温度三个因素,每个因素选用4个水平,希望通过正交实验法最终得出既满足腐蚀要求又尽可能提高施工效率的最佳工艺参数。

4.试验数据及分析

正交试验设计是研究多因素多水平的一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点[4],是一种高效率、快速、经济的实验设计方法。

由于有时会遇到各因素水平数不等的情况,因此,一般用失重重量的平均值来反应同一个因素的各个不同水平对试验结果影响的大小,并以此确定该因素的最佳水平。用同一因素各水平下平均失重量得极差(极差=平均失重量得最大值-平均失重量得最小值)来反映各因素的水平变动对试验结果影响的大小。极差大就表示该因素的水平变动对试验结果的影响大,极差小就表示该因素的水平变动对试验结果的影响小。

通过实验可得出,各因素对Alloy X耐蚀性影响程度依次为:层间温度>焊接速度>焊接电流。主要因素应取最好的水平,而次要因素则可根据成本、时间、收益等方面的统筹考虑选取适当的水平。

5.结论

Alloy X由于其优异的抗高温氧化及烟气腐蚀性能,近些年被广泛应用于石化炼厂的烟气脱硫脱硝装置中,综合考虑施工现场对母材耐腐性及施工效率的要求,通过正交试验法,确定了一种合理的Alloy X焊接工艺,即Alloy X现场使用φ5mm直径的ENiCrMo-3焊条时,焊接工艺参数可选用:电流200A,焊接速度20cm/min,层间温度90℃,这样即可保证母材的抗腐蚀性能满足要求,又可适当提高施工进度。

[1]张新国,吕丰财,赵勇.烟气洗涤塔的结构设计与选材[J].石油化工设备技术,2013,2:6-8.

[2]邹玉清.Alloy X哈氏合金的焊接工艺研究[J].焊接,2012,11:64-65.

[3]刘书丽,高亚平,郑和平,李春萍.奥氏体不锈钢焊接接头的晶间腐蚀[J].煤矿机械.2008,1:96-98.

[4]刘瑞江,张业旺,闻崇炜,汤建.正交试验设计和分析方法研究[J].实验技术与管理,2010,9:52-55.