己二酸系聚酯多元醇色度异常原因探讨

2015-01-05刘春艳张跃杰

刘春艳 , 张跃杰

(河南神马尼龙化工公司 , 河南 平顶山 467013)

己二酸系聚酯多元醇色度异常原因探讨

刘春艳 , 张跃杰

(河南神马尼龙化工公司 , 河南 平顶山 467013)

简述了己二酸系聚酯多元醇的用途、生成工艺,对醇色度异常类型及原因进行了分析,并对提高多元醇醇色度措施进行了探讨。

多元醇合成工艺 ; 醇色度 ; 工艺控制

在国内聚氨酯行业中,聚酯类多元醇是最重要的原料中间体之一,而已二酸系聚酯多元醇又是聚酯类多元醇家族中的主要成员,广泛应用在聚氨酯弹性体、聚氨酯鞋底料、PU合成革、TPU材料等产业中[1]。自2008年以来,国外聚氨酯行业的需求增长较为缓慢,与国外有所不同的是,我国近年来聚氨酯行业发展迅速,2011年增速更是达到40%以上。己二酸系聚氨酯已成为国内己二酸下游市场的主要用户,占己二酸总消费量的65%~70%。

1 合成工艺

已二酸系聚酯多元醇的合成主要是用过量的乙二醇或1,4-丁二醇与己二酸加热反应,在催化剂条件下分步聚合所得。目前,工业上聚酯多元醇的生产主要以真空熔融法为主[2]。

真空熔融法生产工艺分为三步。第一步是升温脱水阶段:将一定量的己二酸与 l,4-丁二醇投入到反应釜中加热熔解,启动搅拌,釜内温度达到100 ℃后通入氮气,此时酯化反应开始。当反应温度达到140 ℃时保持2 h,保证出水速度的稳定。第二步是酯化反应阶段:继续加热,控制釜内温度为 220 ℃左右,保温1.5~2 h,使脱水反应充分进行。当反应釜出水口温度低于60 ℃时酯化反应结束,此时加入催化剂钛酸四丁酯开始缩聚反应。最后一步是真空缩聚阶段,在真空度为 0.099 MPa、釜内温度为 210~ 220 ℃下缩聚反应4~7 h。同时,负压操作可将过量的二元醇和少量的副反应与反应中的残留水一起蒸出。当多元醇体系的酸值降低至 0.5~1 mg(KOH)/g 范围之内时,此时可停止反应。

2 生产中出现的问题

随着己二酸系聚酯多元醇在聚氨酯行业中的广泛应用,出现一些制约聚氨酯行业向高端市场发展的质量问题,特别是作为多元醇主要质量指标的醇色度指标,经常出现异常波动。己二酸系聚酯多元醇的合成是由己二酸与 乙二醇(EG)、丙二醇(PG)、丁二醇(BG)、二甘醇(DEG)等二元醇脱水缩聚生成,在其分子结构中,只存在—C—C— 、—C—O—C—、 COO—、—OH等无色基团,不存在共轭双键或三键生色基团,也不存在一些诸如:—NO 、—SO3等吸电子的助色基团,但在合成多元醇过程中往往出现产品发黄甚至呈现棕红色的现象。为查找多元醇醇色度异常的问题,本文以己二酸与1,4-丁二醇合成聚酯多元醇工艺为例,通过实验方法从原材料质量、合成过程控制等方面分析出现醇色度异常的原因。

3 原因分析

3.1 有色杂质混入

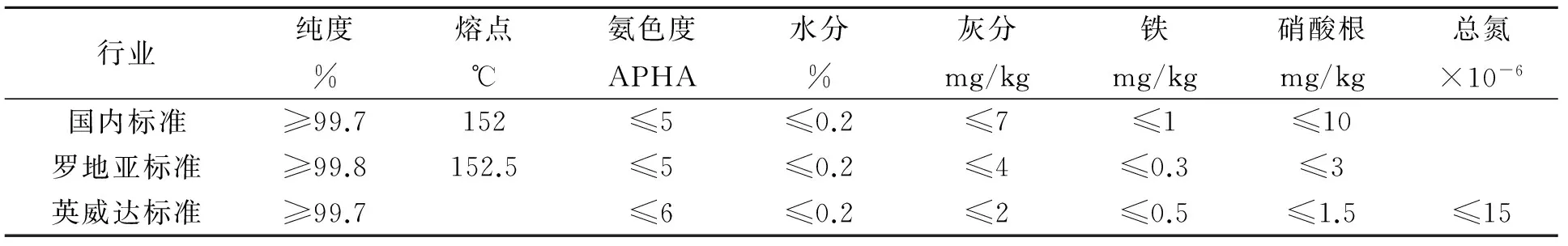

为了分析聚酯多元醇色度异常的原因, 首先来了解生产聚酯多元醇的原材料中是否含有色杂质。生产聚酯多元醇的原材料有己二酸和1,4-丁二醇,通过分析化验这两种原材料的成分,从而判断是否会影响多元醇的色度。已二酸和1,4-丁二醇质量指标分别见表1、表2。

表1 己二酸质量指标

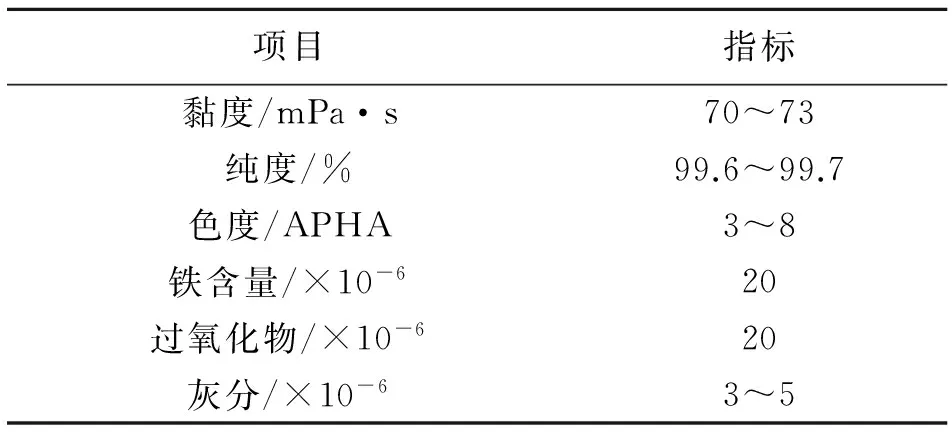

表2 1,4-丁二醇质量标准

通过国内外的己二酸质量指标可知,原料己二酸1,4-丁二醇质量标准中可能含有铁离子、硝酸根离子、灰分、过氧化物等有色杂质。比如铁离子,在生产过程中,因其体系是酸性高温体系,所以不论铁以何种价态形式(0、+2、+3)存在,最终都会被氧化成红色的三价铁化合物,最终导致聚酯多元醇的色度偏深。又如硝酸根离子,由于—NO吸电子的助色基团存在,在合成反应中,也常得到一些外观呈淡黄、黄色甚至红棕色的聚酯多元醇产品。

由1,4-丁二醇质量标准可知,同样含有铁离子、灰分、过氧化物等有色杂质,因此,控制己二酸和丁二醇原材料中铁离子、灰分、过氧化物等有色杂质的存在,是保证聚酯多元醇色度的前提条件。

3.2 催化剂加入量

在聚酯多元醇合成过程中,为了加快反应速度,常加入催化剂钛酸四丁酯或四异丙基钛酸酯,这种含钛离子的物质在高温酸性体系中,会形成一种黄棕色胶状物——钛有机酯,如果这类含钛的催化剂加入过量会造成聚酯多元醇醇色度异常;同时,随着催化剂的增加,反应过程缩短、副反应增多,若未及时停止加热将会使反应过度,同样会造成醇色度异常偏高。故按合适的物质的量比例添加催化剂也是避免多元醇醇色度出现异常的控制方法,见表3。

表3 催化剂加入量对脱水时间和醇色度的影响

3.3 氮气控制

在合成聚酯多元醇过程中,当第一步酯化反应开始时就要向反应釜内通入氮气,氮气不单可以作酯化反应的脱水剂,促使反应向正反应方向进行,更重要的作用是保护反应物料防止氧化。在实验过程中,当氮气流量波动或低于5 mL/min时醇色度将明显上升。因此,在酯化过程中保持氮封的稳定可以防止聚酯多元醇色度异常现象的发生。

3.4 反应温度控制

真空熔融法生产聚酯多元醇的工艺中,140 ℃是酯化反应出水的最佳温度,210~220 ℃是缩聚反应的最佳温度。温度控制偏低反应速度慢,己二酸和丁二醇挥发损失几率增大;在酯化反应阶段,反应体系的黏度很大,小分子物质不易排出,若合成温度超过230 ℃时,将造成聚合物分子链的断裂或碳化,使聚酯多元醇颜色逐渐加深。

3.5 真空度控制

在合成反应后期酯化率已达到 95%以上,但仍有部分羧基未完成反应,由于反应体系的黏度已经很大,小分子物质不易排出,为了使未反应部分羧基进一步充分反应,同时为了及时排出缩反应体系中的低分子副产物及少量的水分子,该阶段往往采用真空操作的方法。但如果真空度控制偏大,会造成空气泄漏到反应体系中,聚酯多元醇颜色急剧变深。因此,保持反应体系的真空度稳定,也是保证聚酯多元醇产品品相的关键因素。

4 结论

综上所述,聚酯多元醇醇色度的控制贯穿着生产的全过程,既有原材料的质量检验,又有催化剂种类的选择、反应设备的精细化管理。更重要的是不断优化生产工艺过程的控制,实现反应温度、氮封压力、真空度等技术参数的稳定控制和规范操作,从而提高聚酯多元醇产品的质量。

[1] 朱吕民,刘益军.聚氨酯泡沫塑料[M].北京:化学工业出版社,2008:308-310.

[2] 晁国库,郭武学,赵亚娟,等.聚酯多元醇的合成方法研究[J].长春工业大学学报:自然科学版,2007,28(1):17-21.

2015-06-11

刘春艳(1978-),女,注册安全工程师,从事化工生产管理工作,电话:13937593730。

TQ050.7

B

1003-3467(2015)09-0046-02