自动装箱控制系统的设计

2015-01-04周建洪贾卫东张玉龙李泽明

周建洪,贾卫东,张玉龙,李泽明

(辽宁科技大学 辽宁 鞍山 114051)

自动装箱码垛机械手在现代码垛包装线上占有重要的地位,用人工来完成这项工作,存在着劳动强度大、效率低等诸多的弊端,也无法满足包装线发展的需求,采用自动化的操作手段已经成为必然的趋势[1]。自动装箱码垛机械手在日本、德国等发达国家在上个世纪九十年代已经在推广搬运、码垛的自动化和机器人化方面取得了显著进展,最近几年我国的机械手搬运技术取得了突飞猛进的发展,应用十分广泛[2]。

1 自动装箱系统的组成及工作原理

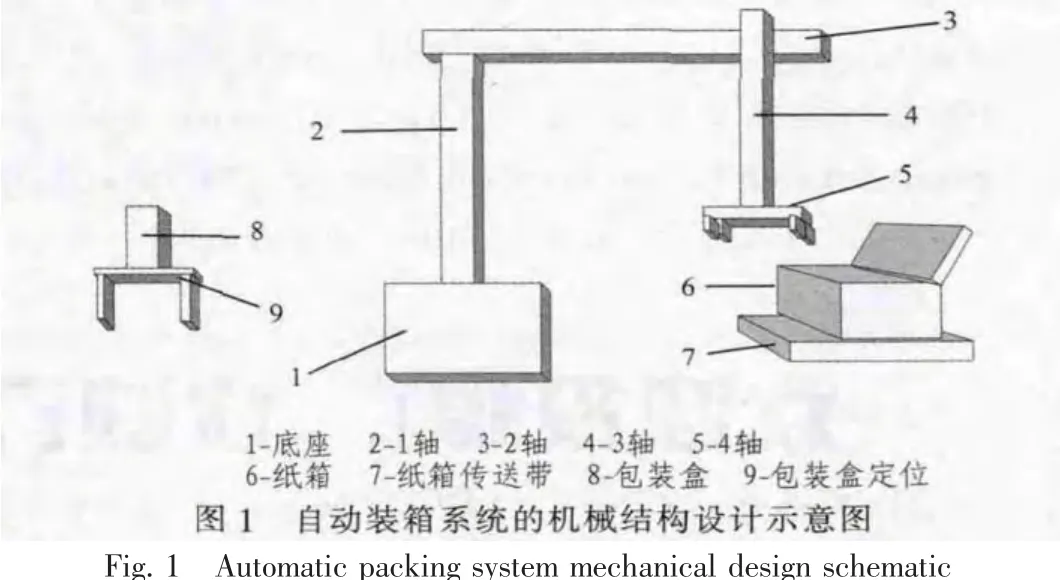

现在产品包装线上的装箱码垛作业主要依靠人工搬运来完成,为了节省人力成本,减少劳动强度,提高工作效率,设计了此自动装箱系统,本设计是针对包装完毕的小型电器包装盒进行自动装箱工作[3]。根据现场的实际需要,自动装箱系统的机械结构设计示意图如图1所示。自动装箱系统有码垛机械手部分、包装盒定位部分、纸箱定位输送3部分组成。图中1、2、3、4轴构成了机械手的主体部分,主要实现对包装盒的抓取、搬运与装箱等的动作。底座的作用是固定机械手,与地面用螺栓连接,是机械手稳定工作的关键。1轴在底座水平方向上做轴向转动,由伺服电机M1驱动,实现机械手臂朝向运动,使机械手爪运动到包装盒或纸箱方向。2轴在水平方向做径向运动,由伺服电机M2驱动,实现机械手臂径向运动,使机械手夹爪运动到包装盒或纸箱的中心位置正上方。3轴在竖直方向做高程运动,由伺服电机M3驱动,实现机械手高程直线运动,使机械手爪运动到包装盒或纸箱位置,抓取或放置包装盒。4轴在水平方向做轴向运动,由伺服电机M4驱动,实现机械手腕部轴向运动,调整手爪的姿态,以便于准确的抓取和放置包装盒[4]。

启动机械手后,当包装盒定位处的光电开关检测到有包装盒,单片机通过USART串口处的条码扫描仪获得包装盒上的条码信息,记录下包装盒的类型;纸箱定位处的光电开关检测到纸箱定位好时,单片机通过USART串口处的条码扫描仪获得纸箱上的条码信息,记录下纸箱类型,系统会查表确定装箱方案。然后机械手运动到包装盒放置处抓取包装盒、运送、装箱,直到箱子装满,传送走后,等待下一个箱子到来继续装箱。

2 控制系统硬件电路设计

图2为控制系统硬件电路原理图。系统采用STM32F103XX系列单片机作为控制核心,由它通过RS-485总线与伺服电机驱动器进行通讯,从而实现各种机械动作,图2中1#~4#伺服电机分别对应机械手的四个运动轴电机,由对应的4个伺服驱动器驱动,用于完成对包装盒的抓取、运送、装箱等操作。单片机通过IO接口与外部开关量输入输出信号相连,开关量输入部分负责获取各个机械运动的极限位置信号和各个工位状态的限位开关信号。包括极限位置的检测信号,伺服驱动器备妥状态信号,以及各个工位状态信号。系统的开关量输出部分包括夹爪电磁铁的吸合和松开,以及声光报警功能的控制。单片机通过USART串口处的条码扫描仪读取包装盒和纸箱上的条码信息,通过查表确定装箱方案。工业计算机用来显示和存取数据,通过RS-232串口通讯与单片机进行通讯。

图2 控制系统硬件电路原理图Fig.2 Control system hardware circuit diagram

3 控制系统软件设计

本设计主要完成对小型电器产品包装盒的抓取和装箱操作,启动机械手后,系统开始自检,自检完成后,检测包装盒是否就位,纸箱就位后记录纸箱的类型,包装盒就位后记录包装盒的类型,系统查表确定装箱方案。然后自动装箱系统完成对包装盒的抓取、运送、装箱操作,直到纸箱装满,传送走后,等待下一纸箱到来继续装箱[5]。

3.1 纸箱内包装盒摆放方式的计算

根据任务要求,小型电器产品包装盒共有3类,1类包装盒的规格为 155×77×100 mm;2类包装盒的规格为 150×70×100 mm,3类包装盒的规格为140×70×100 mm。纸箱共3类,1 号纸箱规格为 470×370×260 mm,2 号纸箱规格为 470×370×360 mm,3号纸箱规格为560×430×350 mm。则装箱方案如表1所示。

表1 装箱方案Tab.1 Packing scheme

为了确定每个方案的具体装箱方案,建立抽象的数学模型,机械手系统为4轴运动系统,建立三维坐标系来表示各个点的位置。坐标中各个点坐标为(θ,r,h),机械手抓的转动角度设为β,各坐标参量的物理意义如下:

θ:1#轴的相对转动量,表示机械手朝向运动,其范围是θ∈(-170°,170°);

r:2#轴的相对位移量,表示机械手臂展径向运动,其范围是 r∈(-50 mm,1050 mm);

h:3#轴的相对位移量,表示机械手高程直线运动,其范围是 h∈(-50 mm,550 mm);

β:4#轴的相对转动量,表示机械手腕部轴向运动,其范围是 β∈(-170°,170°)。

已知纸箱左下角一点坐标为 OB(θB,rB,hB),纸箱尺寸为L_Box、W_Box、H_Box,包装盒工位上的包装盒中心坐标为OM(θM,rM,hM),包装盒尺寸为 L_Object、W_Object、H_Object。

计算出每箱的层数,每层的行数和列数。

层数=取整数部分(纸箱的高/包装盒的高)

行数=取整数部分(纸箱的长/包装盒的长或宽)

列数=取整数部分(纸箱的宽/包装盒的宽或长)

例如:F1方案,1号纸箱,其尺寸为:L_Box=470mm、W_Box=370mm、H_Box=260mm;放置1类包装盒,其尺寸为:L_Object=155mm、W_Object=77mm、H_Object=100mm

该纸箱可以摆放层数为:层数=取整(纸箱的高/包装盒的高)=取整(260/100)=2(层)

每层可以摆放的行数=取整 (纸箱的长/包装盒的长)=取整(470/155)=3(行)或

取整(纸箱的长/包装盒的宽)=取整(470/77)=6(行)

每层可以摆放的列数=取整 (纸箱的宽/包装盒的宽)=取整(370/77)=4(列)或

取整(纸箱的宽/包装盒的长)=取整(370/155)=2(列)

所以,该纸箱中包装盒的摆放方式有两种,分别为:第一种方案,三层,每层分3行4列,包装盒的长与纸箱的长所在的直线相平行;第二种方案,三层,每层分6行2列放置,包装盒的长与纸箱的宽所在直线相平行。我们选择第一种方案。

因此,相邻两列的间距为:dC=(370-4*77)/5=12.4>10

相邻两行的间距为:dL=(470-3*165)/4=1.25<10

当间距dC和dL大于10 mm时,按10 mm计算,当间距小于10 mm时,按实际所求计算,但当间距小于1 mm时,认为方案不成立。

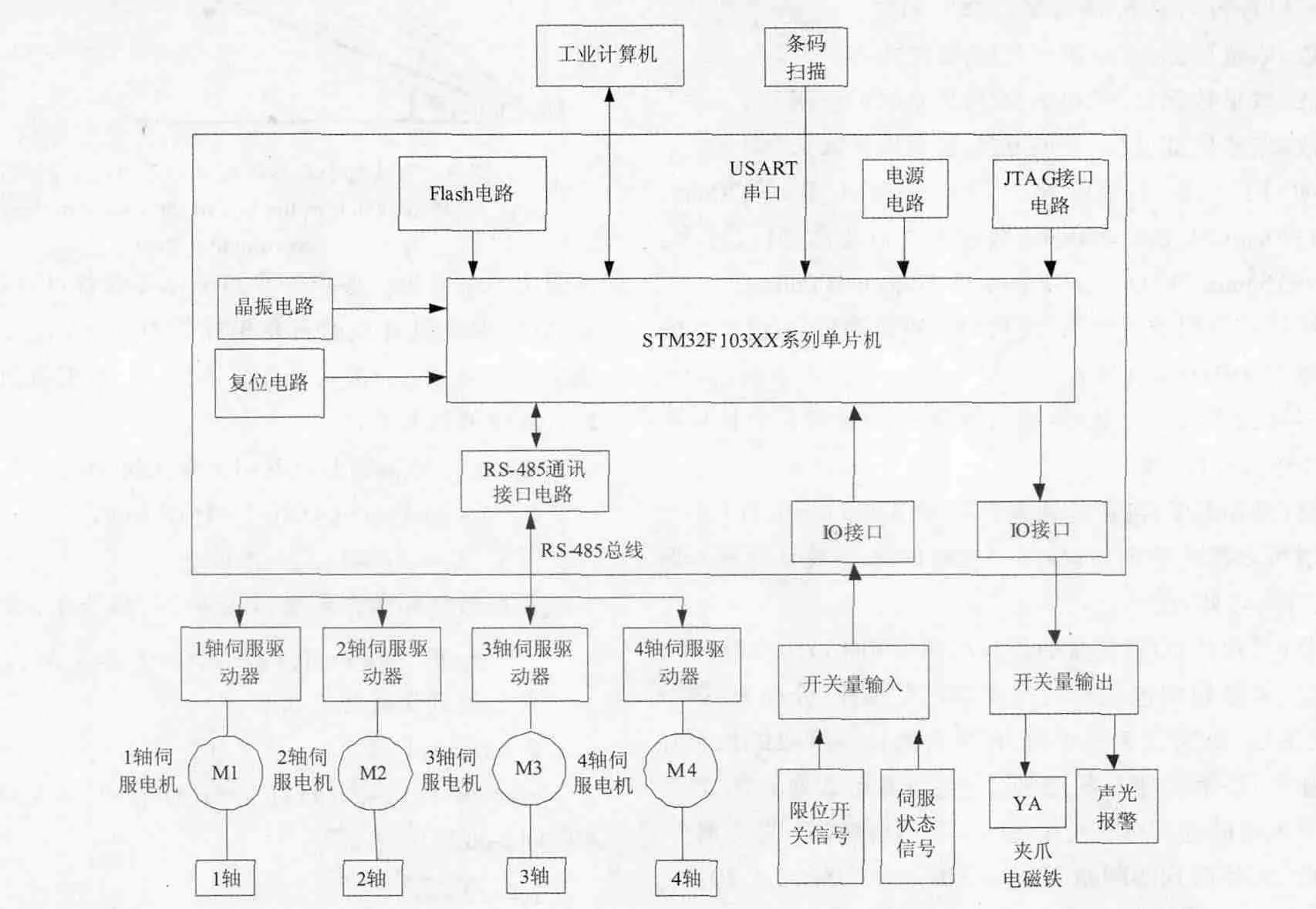

3.2 各包装盒中心坐标计算算法

计算出包装盒的摆放方式后,就可以根据其对应关系求得各个包装盒中心在纸箱内的相对位置,其中纸箱左下角一点 OB(θB,rB,hB)的各个坐标为已知的。 共分为两层,每一个包装盒的中心坐标设为 OX(θX,rX,hX),其中 X=12(i-1)+4(j-1)+k,i=1,2 表示层数,j=1,2,3 表示行数,k=1,2,3,4,表示列数。 因此 OX也可以表示为 O(i,j,k),其坐标表示为(θ(i,j,k),r(i,j,k),h(i,j,k)),机械手爪转角为 β(i,j,k)。 根据包装盒在纸箱内摆放 的 方 式 可 知 ,h(i+1,j,k)=h(i,j,k)-H_Object,θ(s+1,j,k)=θ(i,j,k),r(i+1,j,k)=r(i,j,k),β(i+1,j,k)+12=β(i,j,k)。 在 同 层 中 任 意 两 包 装 盒 的 中 心 坐标,都有:h(i,j1,k1)=h(i,j2,k2)。

图3 包装盒中心在机械坐标系内的平面示意图Fig.3 Plan sketch of the box in the center of the machine coordinate system

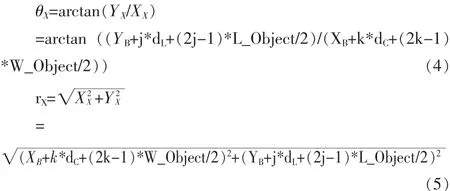

包装盒中心在机械坐标系内的平面示意图如图3所示,从图中不难看出,各点的直角坐标关系都可以从OB坐标推导 而 得 ,因 此 设 各 点 的 直 角 坐 标 为 O(i,j,k)(X(i,j,k),Y(i,j,k)),它 的极坐标就是 O(i,j,k)(θ(i,j,k),r(i,j,k)),同时设 OB的直角坐标为(XB,YB),具体关系如下:

其中:XB=rB*cosθB,YB=rB*sinθB

根据极坐标和直角坐标之间的转换关系,求得:

最后整理变换公式如下:

而从图 3 中可知,4# 轴伺服电机的转角 β(i,j,k)与 1# 轴伺服电机的转角 θ(i,j,k)相等。 这里认为当 4# 轴使得机械手爪与臂展 r垂直时,其 β(i,j,k)=0,那么不难求出:β(i,j,k)=θ(i,j,k)

至此,我们可以通过已知的OB点坐标,以及纸箱、包装盒的尺寸,计算出将要摆放到纸箱内的每一包装盒的中心OX的坐标。

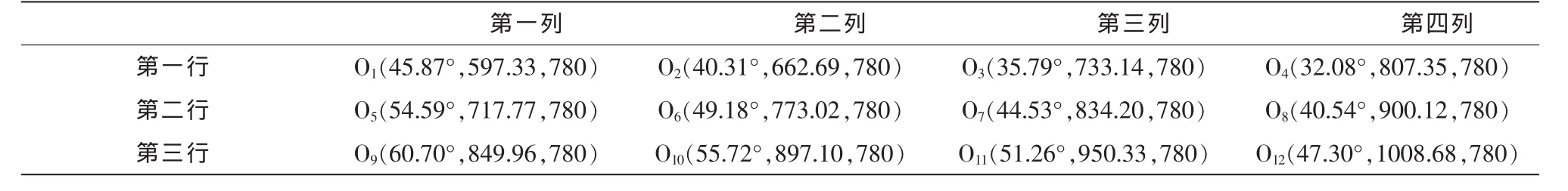

例如方案 F1,已知 OB在 XY 坐标系中的坐标 OB(XB,YB)为 OB(365,350),hB=780 mm, 则 OB(θB,rB,hB) 为 (43.80°,505.69,780),由于第一层和第二层包装盒的中心坐标除了高度 h(i+1,j,k)=h(i,j,k)-H_Object 外 ,θ(i+1,j,k)=θ(i,j,k),r(i+1,j,k)=r(i,j,k), 机 械手爪的旋转角度 β(i,j,k)=θ(i,j,k),表 2 中只列出第一层各个点的中心坐标,其余方案中包装盒的中心坐标也是按照此方法计算[6],则方案F1中装有包装盒的纸箱内第一层各点中心位置的坐标如表2所示。

3.3 自动装箱控制系统程序设计

当计算出了纸箱内各个包装盒将要摆放的位置的坐标之后,对机械手的运动控制策略也就迎刃而解了。首先机械手装箱的流程如下。

表2 方案1纸箱内第一层各点中心位置的坐标Tab.2 Cartons each point center position coordinates of the first layer in Plan 1

1)启动机械手后,系统自检,机械手复归到起点(机械零点或任意已知的初始位置)

2)机械手运动到 OM(θM,rM,hM)点抓取包装盒;

3)机械手运送包装盒到纸箱内指定的包装盒位置装箱;

4)判断纸箱是否已经装满,如未满,则重复 2)、3),直至纸箱装满。

5)装箱完毕,运走纸箱,等待装下一箱。

在这个过程中,每一次运动都是从一个已知点运动到下一个已知点,比如从取包装盒点

OM(θM,rM,hM)运动到 OX(θX,rX,hX),只需要计算各个坐标的差,就可以得到对应轴的相对位移量,如 ΔθX=θX-θM,为 1#轴的相对转动速度,Δr=rX-rM为2#轴的相对位移。同理,当机械手臂需要从 OX点再到 OM点抓取时,Δθ=θM-θX为 1#轴的相对转动角度,只是此时的方向与原来相反而已。因此,机械手的运动路径其实就是计算每次运动的偏移向量Offset(Δθ,Δr,Δh),程序流程图如图 4 所示。

4 结 论

本文是针对某小型电器产品生产企业生产线的实际需求,设计了一个自动装箱系统,该自动装箱系统机械结构设计合理,是针对生产线上电器产品的包装盒,实现自动装箱系统机械手抓取、运送、装箱的功能。本自动装箱系统还可以用于对药盒、食品盒、塑料盒等的搬运码垛,因此本设计研究的自动装箱系统还可以广泛应用于物流自动化行业中的物料搬运、码垛等领域,具有广阔的市场前景。

[1]周鹏云.机械手码垛技术在大米加工企业中的应用[J].粮食与饲料工业,2011(1):8-11.ZHOU Peng-yun.Robotic palletizing technology applications in rice processing enterprises[J].Food and Feed Industry,2011(1):8-11.

[2]张有良.码垛机械手的设计及电气控制[J].包装与食品机械,2007,25(5):23-25,36.ZHANG You-liang.Palletizing robot design and electrical control[J].Packagingand Food Machinery,2007,25(5):23-25,36.

[3]马纲,王之栎,韩元松.一种新型搬运码垛机械手的设计[J].机械设计与制造,2000,8(4):26-27.MA Gang,WANG Zhi-li,HAN Yuan-song.A new handling palletizing robot design[J].Mechanical Design Andmanufacturing,2000,8(4):26-27.

[4]毛立民,邹剑.关节型码垛机械手运动学分析及仿真[J].组合机床与自动化加工技术,2010,9(8):44-47.MAO Li-min,ZOU Jian.Articulated palletizing robot kinematics analysis and simulation[J].Modular Machine Tool&Automatic Manufacturing Technique,2010,9(8):44-47.

[5]张敏,石秀华,杜向党,等.三自由度机械手运动学分析[J].机械与电子,2005(1):65-67.ZHANG Min,SHI Xiu-hua,DU Xxiang-dang,et al.Three degrees of freedom manipulator kinematics analysis[J].Fourth Edition.Mechanical and Electronic,2005(1):64-67.

[6]李成伟,朱秀丽,贠超.码垛机器人机构设计与控制系统研究[J].机电工程,2008,25(12):81-85 LI Cheng-wei,ZHU Xiu-li,DAI Chao.Palletizing robot mechanism design and control system research[J].Mechanical Engineering,2008,25(12):81-85.