风电机组状态检修的探讨*

2015-01-04翟兆江郭齐柯胡相娟

任 岩,翟兆江,郭齐柯,胡相娟

(1. 华北水利水电大学电力学院,郑州 450045;2. 中国长江三峡集团公司,北京 100038;3. 华北水利水电大学继续教育学院,郑州 450045;4. 红河广源水电开发有限公司,云南 蒙自 661100;5. 三门峡黄河明珠(集团)有限公司水力发电厂,河南 三门峡 472000)

风电机组状态检修的探讨*

任 岩1,2†,翟兆江3,郭齐柯4,胡相娟5

(1. 华北水利水电大学电力学院,郑州 450045;2. 中国长江三峡集团公司,北京 100038;3. 华北水利水电大学继续教育学院,郑州 450045;4. 红河广源水电开发有限公司,云南 蒙自 661100;5. 三门峡黄河明珠(集团)有限公司水力发电厂,河南 三门峡 472000)

为了降低检修成本,提出风电机组状态检修。风电机组状态检修的内容包括数据采集、在线监测、故障诊断、故障预测、状态检修决策和实施。提出风电机组状态检修的两种模式:基于风电机组状态监测信号分析与特征提取的故障诊断检修模式;基于风电机组状态监测(含性能检测)及专家系统的智能化故障诊断与决策的检修模式。

状态检修;在线监测;故障诊断;故障预测;状态检修决策

0 前 言

随着越来越多的风电机组并网投运及机组容量的增大,特别是大量风电机组已有一定的运行年限,风电机组的故障也越来越多,严重影响了风电场的正常运行,对风电机组的检修显得尤为重要。传统的计划检修存在检修科学依据不足、维修不足(缩短机组寿命)、维修过剩(浪费人力物力)等缺陷,而状态检修[1]可以提高检修效率,延长设备大修间隔、降低小修频率,杜绝维修不足和维修过剩,从而降低检修成本,提高设备可利用率。

目前,国内还没有出现一个多区域多机组的监测、诊断、管理、维修一体化的网络系统。现有风电机组监测系统的分析功能还不够强大[2,3];个别采用专家系统技术提供了初级故障诊断功能,但缺乏来自故障机理的深层次理论和技术支持[4,5],且缺少大量宝贵的现场实际诊断经验[6],与工程实际应用存在较大差距;状态检修功能几近空白。因此,对风电机组状态检修的探讨有重要理论价值和工程意义。

1 风电机组状态检修的内容

1.1 数据采集

利用现有的控制系统,收集分析风电机组的数据,如功率、风速、齿轮箱温度、轴承温度、风电机组当前运行状况、故障记录等,进而对风电机组进行状态监测,掌握风电机组的健康状况,为状态检修提供决策依据[7]。

1.2 在线监测

风电机组在线监测主要的监测对象是发电机、齿轮箱和主轴承。发电机的监测位置包括发电机自由端轴承的径向,发电机输入端轴承的径向和横向;齿轮箱的监测位置包括齿轮箱两个输出端轴承的径向,齿轮箱行星轮部位的径向,齿轮箱输入端轴承的径向;主轴承的监测位置是主轴轴承的径向[8]。对各设备运行参数、各轴承处振动进行实时监测。

远程实时监测包括在线监测的所有功能,同时,还可以实现以下功能:实时监测远在千里之外的各风电机组的运行情况;可同时对多个风电场的风电机组进行实时状态监测;对多个运行在不同地域、不同类型的机组进行实时监测[9]。

1.3 故障诊断

1.3.1 故障类型

风电机组故障主要有机械故障、电气故障和液压故障。其中,机械故障主要有齿轮箱故障等;电气故障主要有电机机组、变频器、箱式变压器等故障;液压故障主要有偏航系统、变桨系统以及刹车系统等方面的故障[10]。其中,传动系统尤其是齿轮箱故障是导致系统发电量损失的最主要原因;电气故障发生次数较多,但容易修复,引起系统停机时间相对较短[11]。

1.3.2 故障机理

(1)齿轮箱常见故障及机理[10,12]

①齿面点蚀。在变化的接触应力、齿面摩擦力和润滑剂的综合作用下,齿轮表层下一定深度产生裂纹,裂纹逐渐发展导致齿轮表面小片脱落,形成凹坑。其损坏形式有麻点疲劳剥落、浅层疲劳剥落、硬化层疲劳剥落三种。点蚀如果继续发展,会使齿轮产生强烈振动和噪声。

②齿面磨损。齿轮在啮合过程中,往往在轮齿接触表面上出现材料磨损损伤的现象。分为正常磨损、早期磨损和磨损失效,其中,磨损失效形式可分为磨粒磨损、腐蚀磨损和轮齿断面冲击磨损。

③齿面胶合。高速重载齿轮传动,齿面压力大,滑动速度高,因此发热量大,一旦润滑条件不好,齿面瞬时温度过高,啮合齿面会发生粘焊现象。严重时齿面撕脱,导致齿面严重失效,较轻时会产生划痕。胶合一般发生在齿顶、齿根滑动速度比较大的部位。

④轮齿折断。由于风速不稳定,轮齿经常受到冲击载荷的作用。这种载荷一方面会造成轮齿比较严重的磨损,另一方面也使轮齿根部受到脉冲的弯曲应力,齿根产生疲劳裂纹,裂纹扩展会导致轮齿的弯曲疲劳折断。

(2)叶片主要故障及机理

①叶片开裂。风电机组工作环境恶劣,叶片易发生龟裂,时间一长,裂纹扩大,影响叶轮受力,对主轴造成直接受力不均的影响,从而导致齿轮箱齿轮的损坏等故障。

②叶片根部螺丝松动。叶片根部与轮毂之间的螺丝可能因生锈等原因而松动,从而导致叶片开裂。

③叶片材质老化和疲劳失效:其最明显的特征是叶片开裂和叶片重量变轻,是导致叶片开裂的主要原因之一。

④叶片结冰。结冰不但改变叶片的气动外形,降低效率,而且会造成转动不平衡甚至无法启动。空气中的水汽会在气温低于0℃时结冰。冰的形式、数量受气象条件、设备尺寸和状态(运动或静止)等因素的影响。一般来说结冰的环境有两种:一种是气温在0℃左右,当空气中的小水珠碰到设备的低温表面时,会在设备的表面结冰;另外一种是当温度远低于0℃时结冰[13]。

另外,雷击导致叶片损毁、叶片非可抗性折断等故障也时有发生。

(3)发电机故障

风力发电机常见故障包括定子绕组故障、轴承故障、转子导条和端环故障、转轴或联轴器故障等,其中,定子绕组短路、转子绕组故障和偏心振动是风力发电机主要的三种故障形式。

另外,油温过高也是发电机常见的故障,导致油温过高的原因可能是短时间内出力过大,导致热量无法散发;或者是油循环系统堵塞,流通不畅;也可能是油变质了。

1.3.3 故障诊断方法

目前,用于风电机组的故障诊断方法主要有:基于模糊神经网络的制动系统故障诊断[10];基于小波分析的齿轮箱故障诊断[11];基于故障树的风电机组运行故障智能诊断[10];将多源特征决策融合方法和数据挖掘方法自动提取诊断规则知识相结合,实现风电机组传动系统故障的智能诊断[14];基于振动特性分析的故障诊断[15]。

此外,风电机组的数据采集与监视控制系统(Supervisory Control and Data Acquisition, SCADA)是以计算机为基础的生产过程控制和调度自动化系统,可对风电机组进行监视和控制,实现数据采集、设备控制、测量、参数调节以及各类信号报警等各项功能。

1.4 故障预测

风电机组的故障预测是实施状态检修的关键技术,对风电机组关键部件的故障预测,可有效降低检修成本。在对风电机组进行在线监测获取实时监测信息的基础上,采用基于最小二乘向量机与统计过程控制技术,建立风电机组齿轮箱油温、齿轮箱轴承温度、发电机温度等风电机组正常状态下的各参数值及变化过程的预测模型,与实测值进行比较、分析,以判断风电机组的异常状态,从而进行故障预测。

1.5 状态检修决策

风电机组的状态检修决策是以风电机组运行状态为依据,通过故障诊断和故障预测,对照风电机组运行规范进行分析,并经过检修周期的技术经济评价而进行的。通过风电机组状态监测(包括在线监测)所获得的数据资料存放在数据库中供随时调用,通过检修周期经济技术分析,对不同的检修周期进行优化,最终确定最佳的检修周期与检修实施时间。

1.6 状态检修实施

在线监测、故障诊断和故障预测为状态检修提供了依据和方法。通过对风电机组的历史运行情况、检修及试验状态、在线和离线监测数据分析等,预测、诊断风电机组的状态,确定检修项目、内容等。故障发生是随机的,提高故障诊断和故障预测的实时性和准确性,以保证风电机组检修决策的及时和准确。

2 风电机组状态检修系统的构成

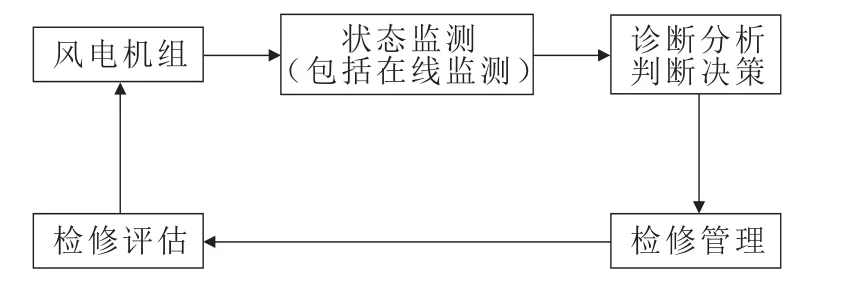

2.1 风电机组状态检修实施的工作流程

风电机组开展状态检修工作流程可由风电机组→状态监测→诊断分析与判断决策→检修管理→检修评估五个递进层次组成,并形成有机的闭环系统,如图1所示。

状态检修工作对象以检修工作量大、工期长的风电机组主体为重点,包括风电机组的齿轮箱、主轴、叶片、发电机等主要设备。

图1 风电机组状态检修实施的工作流程Fig. 1 Workflow of condition-based maintenance implementation of wind turbine

2.2 状态检修的实施方式

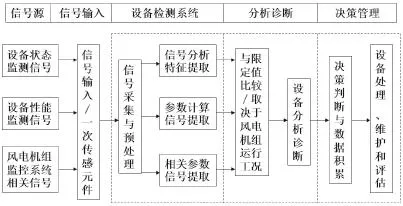

2.2.1 基于风电机组状态监测信号分析与特征提取的故障诊断检修模式

这种模式依靠工程师和专家来分析诊断和决策设备运行状态,预测运行设备使用规律和趋势,确定风电机组运行设备检修项目、检修间隔、检修工艺及检修工期。

主要的技术问题包括:

①信号来源,一是风电机组监测诊断需要获取的设备信号;二是风电机组监控系统可以提供的相关信号。

②根据设备监测诊断目的,确定状态监测参数、项目及标准。

③根据监测项目、内容,确定运行设备的监测点及布置。

④研制开发或配置实用可靠的监测系统。

⑤确定风电机组信号分析软件。

⑥结合设备信号分析软件,分析提取设备的特征信号,进行设备运行状态分析与诊断。

⑦积累运行经验及数据,建立状态检修后设备标准状态。

其中,包括2个关键性的问题:

①确定好风电机组及其设备的性能指标及其保证值(或考核值),如风电机组及其设备的选型、制造、安装与实时运行等方面性能值和保证值。

②性能参数。有的可直接采集,有的需要通过某些性能检测参数来分析计算得到。因此,在实时监测风电机组运行的性能参数中,要准确分析计算风电机组及其设备的计算参数。

该模式的布置图如图2所示。

图2 基于风电机组状态监测信号分析与特征提取的故障诊断检修模式Fig. 2 Maintenance mode of wind turbine based on condition monitoring for signal analysis and feature extraction for fault diagnosis

2.2.2 基于风电机组状态监测(含性能检测)及专家系统的智能化故障诊断与决策的检修模式

这种模式以系统智能化为主,工程师和专家分析决策为辅的自动化诊断模式。

建立计算机检修管理系统(CMMS)和计算机诊断专家系统(CDES)是实施该模式的重要环节。其中,CMMS是该模式的关键功能部分,CDES是该模式的核心功能部分。

3 工程实例

以某风电场为例,利用基于风电机组状态监测信号分析与特征提取的故障诊断检修模式,对该风电场实施状态检修。

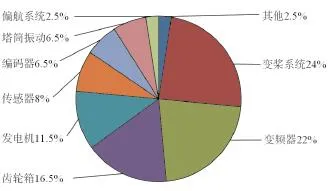

第一步,对其风电机组进行状态检测,进行健康评估,找到风电机组运行情况及故障分布情况。图3所示为该风电场所有风电机组各部件全年故障分布图。

图3 风电机组各部件全年故障分布图Fig. 3 Annual failures distribution of various components of wind turbine

该风电场全年所有风电机组平均每台风机停机

26.16次,其中80%以上的故障能够远程复位或自动复位。按发生次数排列顺序为变桨系统、变频器、齿轮箱、发电机、传感器、编码器、塔筒振动、偏航系统等故障。导致风机停机的主要的故障分别为:变桨失效、变桨控制通讯故障、变桨限位、变桨电机电流超过最大值、变桨电机转速高、变桨电池充电器故障、变桨电池故障停机、变频器故障、转子WP2035超速、传感器故障、塔筒振动等。风机大部分故障集中在变桨系统部分,主要因为编码器、变桨控制器信号通道比较容易损坏,信号线接线松动以及轮毂至主控柜间的电气滑环内部容易积累灰尘影响信号的正常传输。

第二步,根据风电机组的故障情况,有针对性地制定运维和检修方案。

变桨系统的故障率最高,在风电场制定的最短定期运维中,对其做相应检查;同时,当某台风机非变桨系统故障,在做故障处理时,顺便对变桨系统也做相应检查。变频器和齿轮箱的故障率次之,可隔期检查。另外,根据具体故障情况,制定检查内容。例如,根据变桨系统具体故障情况,其检查内容主要有:变桨限位、变桨控制通讯、变桨电机电流值、变桨电机转速等。这样,可将故障消除在前期状态中,减少故障率。

第三步,根据故障情况,制定详细、具体、严格的处理措施。

例如,变桨限位开关故障时,调整限位挡板、紧固接线端子或更换L + B控制器;变桨角度有差异时,更换L + B控制器或编码器;变桨控制通讯故障时,定期清洗主控至轮毂间的电气滑环内污垢或紧固通讯线端子;变桨失效时,定期清洗主控至轮毂间的电气滑环内污垢、更换变桨控制器L + B等。

在处理这些故障时,应注意哪些事项,准备何种工具等,也是要重点考虑的问题。

而基于风电机组状态监测(含性能检测)及专家系统的智能化故障诊断与决策的检修模式,是本文提出的一种智能化检修模式,该模式目前在风电场还没有实施,但随着其智能化的提高,必将大大减少工程师和专家的工作量,提高系统的可靠性,是未来发展的方向。

4 结 语

对风电机组实施状态检修,可有效降低检修成本,提高设备可利用率。其实施过程复杂,包括数据采集、在线监测、故障诊断、故障预测、专家系统、状态检修决策等。具体实现也有很大难度,但状态检修是风电机组检修的趋势,随着风电机组容量的增大、风电场投建的增多,必然会采用风电机组的状态检修。

[1] 黄雅罗, 黄树红. 发电设备状态检修[M]. 北京: 中国电力出版社, 2000.

[2] 张猛. 风电机组状态检测及其可视化[D]. 北京: 华北电力大学, 2012.

[3] Yampikulsakul N, Byon E, Huang S, et.al. Condition Monitoring of Wind Power System With Nonparametric Regression Analysis[J]. IEEE Transactions on energy conversion, 2014, 29(2): 288-299.

[4] 单光坤. 兆瓦级风电机组状态检测及故障诊断研究[D]. 沈阳: 沈阳工业大学, 2010.

[5] Huang J, Zhang J Z, Cheng M. Fault diagnosis of wind turbine based on multi-sensors information fusion technology[J]. IET renewable power generation, 2014, 8(3): 289-298.

[6] 刘霞. 风力机传动系统故障诊断研究[D]. 武汉: 华中科技大学, 2013.

[7] 乔中亚. 风电场设备从计划检修到状态检修转变的思考[J]. 江苏电机工程, 2010, 29(2): 13-15.

[8] 张洪武. 风电机组远程在线状态监测技术[A]. 2009年风电场接入电网技术专题研讨会论文集[C]. 海口: 风电场接入电网技术专题研讨会论文集. 2009: 281-286.

[9] 郭莉娟. 风力发电机在线状态监测仪的研究及设计[D]. 长沙: 湖南大学, 2013.

[10] 王致杰, 徐余法, 刘三明, 等. 大型风力发电机组状态监测与智能故障诊断[M]. 上海: 上海交通大学出版社. 2013.

[11] 杨明明. 大型风电机组故障模式统计分析及故障诊断[D]. 北京: 华北电力大学, 2009.

[12] 邹荣贵, 蒋东翔, 黄乾, 等. 风力发电机组常见故障机理分析[J]. 振动与冲击, 2008, 27(5): 120-122.

[13] Laakso T, Holttinen H, Ronsten G, et al. State-of-the-art of wind energy in cold climates[R]. Report of International Energy Agency Collaboration Called Wind Energy in Cold Climates. 2003.

[14] 彭国华. 风电机组齿轮箱在线振动监测系统的开发[D]. 南京: 南京航空航天大学, 2013.

Discussion about State-overhaul of Wind Turbines

REN Yan1,2, ZHAI Zhao-jiang3, GUO Qi-ke4, HU Xiang-juan5

(1. School of Electric Power, North China University of Water Resources and Electric Power, Zhengzhou 450045, China;2. China Three Gorges Corporation, Beijing 100038, China; 3. School of Continuing Education, North China University of Water Resources and Electric Power, Zhengzhou 450045, China; 4. Red River Hydropower Development Co. Ltd. in Guangyuan, Yunnan Mengzi 661100, China; 5. Sanmenxia Yellow Pearl(Group) Co., Ltd, Hydroelectric Power Plant, Henan Sanmenxia 472000, China)

In order to reduce overhaul costs, state-overhaul of wind turbines was proposed, which includes data collection, on-line monitoring, fault diagnosis, fault prediction, decision-making and implementation of state-overhaul. Two state-overhaul models of wind turbines were presented. One was the fault-diagnosis overhaul based on signals’ analysis and feature extraction of state-monitor of wind turbines. The other was the intelligent fault-diagnosis and decision-making based on state-monitor and expert system of wind turbines.

state-overhaul; on-line monitoring; fault diagnosis; fault prediction; decision-making of state-overhaul

TK8

A

10.3969/j.issn.2095-560X.2015.03.006

2095-560X(2015)03-0197-05

任 岩(1979-),女,博士/博士后在站,副教授,主要从事风电机组状态检修、水利水电动力工程等方面的研究。

2014-07-04

2015-04-26

国家863计划项目(2009AA05Z429);郑州市科技攻关计划项目(X2013G0432);华北水利水电大学高层次人才科研启动项目(201316);华北水利水电大学青年科技创新人才支持计划

† 通信作者:任 岩,E-mail:renyan@ncwu.edu.cn; ren_yan1@ctgpc.com.cn