生物质混流式固定床气化炉运行特性分析*

2015-01-04胡夏雨袁洪友谢建军周肇秋潘贤齐阴秀丽吴创之

胡夏雨,袁洪友,谢建军,周肇秋†,潘贤齐,阴秀丽,吴创之

(1. 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广州 510640;2. 中国科学院大学,北京 100049)

生物质混流式固定床气化炉运行特性分析*

胡夏雨1,2,袁洪友1,谢建军1,周肇秋1†,潘贤齐1,阴秀丽1,吴创之1

(1. 中国科学院广州能源研究所,中国科学院可再生能源重点实验室,广州 510640;2. 中国科学院大学,北京 100049)

以桉木为原料,对1.5 t/h生物质混流式固定床气化炉运行特性进行了测试分析与评价,与文献报道的相关炉型包括上吸式、下吸式、两段式等炉型运行结果进行了比较。实验以气化炉空气通入量作为主要控制变量,对有或无水蒸气条件下的气化炉温度及压力分布、燃气组成、焦油与飞灰含量、气体产率等参数进行了较长周期的测试,结果表明:气化炉运行效果符合设计要求,各项指标相当于或优于传统的下吸式气化炉;气化炉运行温度与压力比较稳定;以冷燃气计算的燃气热值约为4 900~5 500 kJ/Nm3;气化效率约为70%~78%;燃气焦油含量约600~3 500 mg/Nm3,运行负荷在50%以上时,焦油含量一般低于1 500 mg/Nm3。研究结果有望为混流式气化炉的改进和操作提供优化建议,同时可为其他气化工艺设计提供参考依据。

生物质;混流式固定床;气化;气化效率;焦油

0 引 言

采用气化技术处理生物质原料可获得可燃气,这种燃气具有多种用途,包括直接燃烧供热于工业窑炉或锅炉,驱动内燃机、燃气轮机发电,合成液体燃料及化学品等。生物质气化工艺的核心设备主要是各种型式的固定床及流化床气化炉[1,2],近年来亦有关于利用气流床气化细颗粒状生物质的研究报道[3]。气化炉类型选择一般根据设计处理量、原料颗粒状态、应用途径等方面的要求进行确定。

流化床气化炉比较适于大型化,但结构较复杂,操作要求高,固定床气化炉单炉处理量相对较小,运行亦相对简单。但无论采用何种型式的气化炉,燃气中的焦油及飞灰均必须得到一定程度的去除以便满足下游不同设备的燃气洁净度要求[1,4]。

焦油及飞灰特别是焦油的存在一直是困扰生物质气化技术应用的瓶颈问题。焦油的存在容易造成输气管道堵塞、下游设备腐蚀、积碳等运行故障,且降低气化效率。因此有关生物质气化焦油脱除技术包括催化裂解、水洗、吸附等手段或其组合[5,6]一直以来均是该领域的研究热点。目前看来,焦油催化裂解仍然存在催化剂易失活问题,而水洗设备又过于庞大且洗焦废水难以处理,因此有必要结合多种技术以降低燃气中的焦油含量,特别是优化炉型设计与操作条件以求从源头控制焦油产量。

受制于气化炉运行温度及气体停留时间,一般结构的固定床或流化床气化炉中产生的焦油不能得到充分裂解即随燃气引出炉外,针对这一缺陷,一些研究考虑将气化过程所涉及的热化学转化过程分段耦合控制[7-11],以期为焦油裂解提供较充分的反应时间和焦油、半焦气固接触条件。

中国科学院广州能源研究所近5年来针对工业锅炉及窑炉研发了一种混流式固定床气化工艺[12],目前已经推广数套至工业企业,并建立了生物质处理量为1.5 t/h的气化与燃气发电、合成、窑炉燃烧中试工程。该气化炉兼具下吸式固定床焦油含量低及上吸式气化炉粉尘含量低的优点,且比常规的固定床气化炉易于放大规模,比传统下吸式固定床气化炉运行阻力小。

本文将以桉木为气化原料,分析混流式气化炉的基本运行特性,包括燃气组成、焦油及飞灰含量、气化效率等参数,并与上吸式、下吸式、两段式等气化炉的运行特性进行比较,研究结果期望为混流式气化及其他气化工艺的操作与改进提供参考依据。

1 实 验

1.1 实验原料

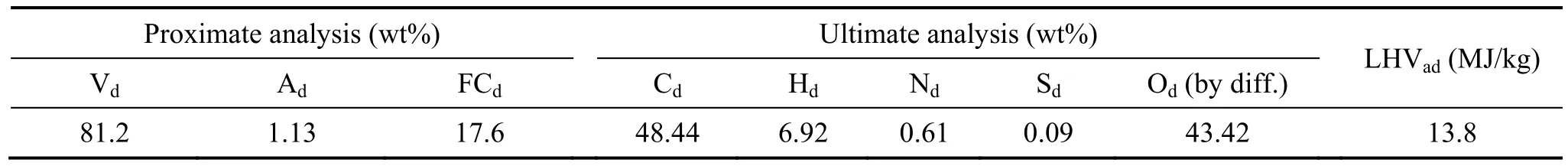

气化实验于2014年3~4月的气化炉建成调试期间进行,气化炉完整运行14天,每天24小时不停炉,对应日期编号记为D1、D2、…、D14。实验采用的原料为杂木,主要是桉木削片,自然风干状态直接入炉。原料的工业与元素分析数据见表1。受天气及原料批次影响,入炉原料水分含量在16%~25%之间。

表1 桉木片气化原料的工业与元素分析Table 1 Proximate and ultimate analysis of eucalypt chip for gasification

1.2 实验装置与采样方法

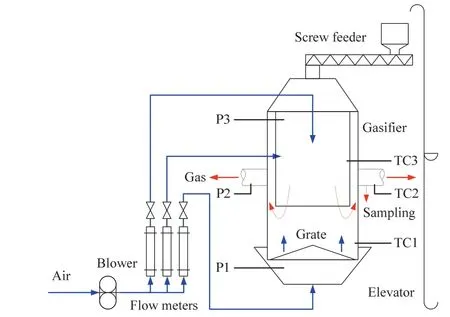

实验采用的混流式固定床气化炉设计生物质处理量为1.5 t/h,负荷在25%~100%之间可调。实验系统流程如图1所示。气化系统主要包含气化炉、空气流量计、水蒸气流量计、物料输送等设施。气化炉主体布置6层、每层周向4个热电偶,燃气出口亦布置了热电偶。在炉底、炉顶、燃气出口等位置布置了压力传感器以实时监测气化炉运行压力变化情况。

空气分三路通入气化炉,分别为炉底风、顶部中心风和中部环形风,一般情况下三股空气的流量配比约为3∶2∶1。在炉底、炉中、炉顶风口处设置了水蒸气备用入口,一般情况下水蒸气从中心风口或炉底风口通入。排渣采用旋转炉排,通过启停变频电机控制物料在炉内的停留时间。燃气由气化炉中部被引风机引出送往下游,燃气管道与引风机之间的管道敷设了保温层。

图1 1.5 t/h混流式固定床气化实验系统流程图Fig. 1 Schematic diagram of 1.5 t/h coupled drafting fixed bed

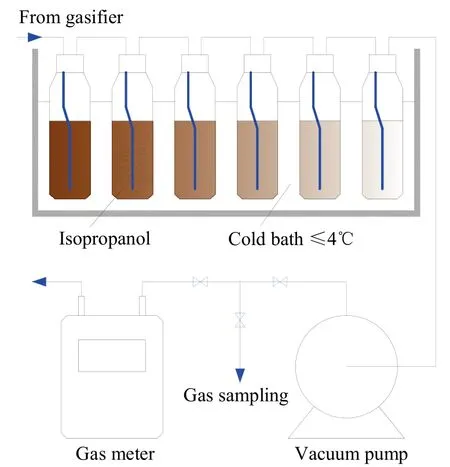

在燃气管道设有采样点,燃气及焦油、飞灰采样系统如图2所示,参考文献[13,14]设置。取洗净烘干气体洗瓶6个,向其中前2个加入约2/3瓶玻璃珠,然后在每个洗瓶中加入焦油吸收溶剂即异丙醇约150 mL(分析纯),连接好管路后即可开启真空泵采样,同时记录煤气表读数。观察洗瓶内溶液颜色变化情况决定采样终止时间。气体采集首先通过类似图2的过滤装置,再用铝箔采气袋收集。

图2 焦油、飞灰、气体采样系统Fig. 2 Tar, fly ash and gas sampling system

1.3 实验与计算方法

气化炉点火成功后,通过调节入炉总空气量控制气化炉负荷,通过炉顶料位计控制加料速度,通过启停旋转炉排控制排渣速度。以空气通入量作为主要控制变量,一般调节工况30 min后,气化炉温度和压力参数趋于稳定,此时可以采集气体、焦油和飞灰样品,采样时避免进料和转动炉排。

焦油采样结束后将全部溶液收集,采用微孔滤膜(0.22 μm)过滤并在烘箱中105℃下烘干至恒重,通过重量法获取飞灰含量。滤液在烘箱中60℃下烘干8 h通过重量法获得焦油含量。气样通过气相色谱仪分析主要气体组分含量,包括H2、CO、CO2、CH4、N2、O2等。大量气样在中试现场通过GC9800气相色谱仪分析,部分气样运抵检测单位采用Agilent 7890A气相色谱仪分析,后者可检测C2Hm组分。

气化炉原料消耗量及炉底灰渣产量根据每天记录结果测算。燃气产量由入炉空气与产生燃气中各自的N2含量根据质量守恒计算,并与燃气流量计测量结果对比,燃气产率 ηgas为单位质量收到基原料的产气量(Nm3/kg);冷燃气气化效率Egasif.指产出燃气的热值与入炉原料的热值之比;碳转化率ηC为燃气中CO、CO2、CH4、C2所包含碳元素含量之和与相应原料中碳元素含量之比。

2 结果与讨论

2.1 气化炉运行温度与压力分布特性

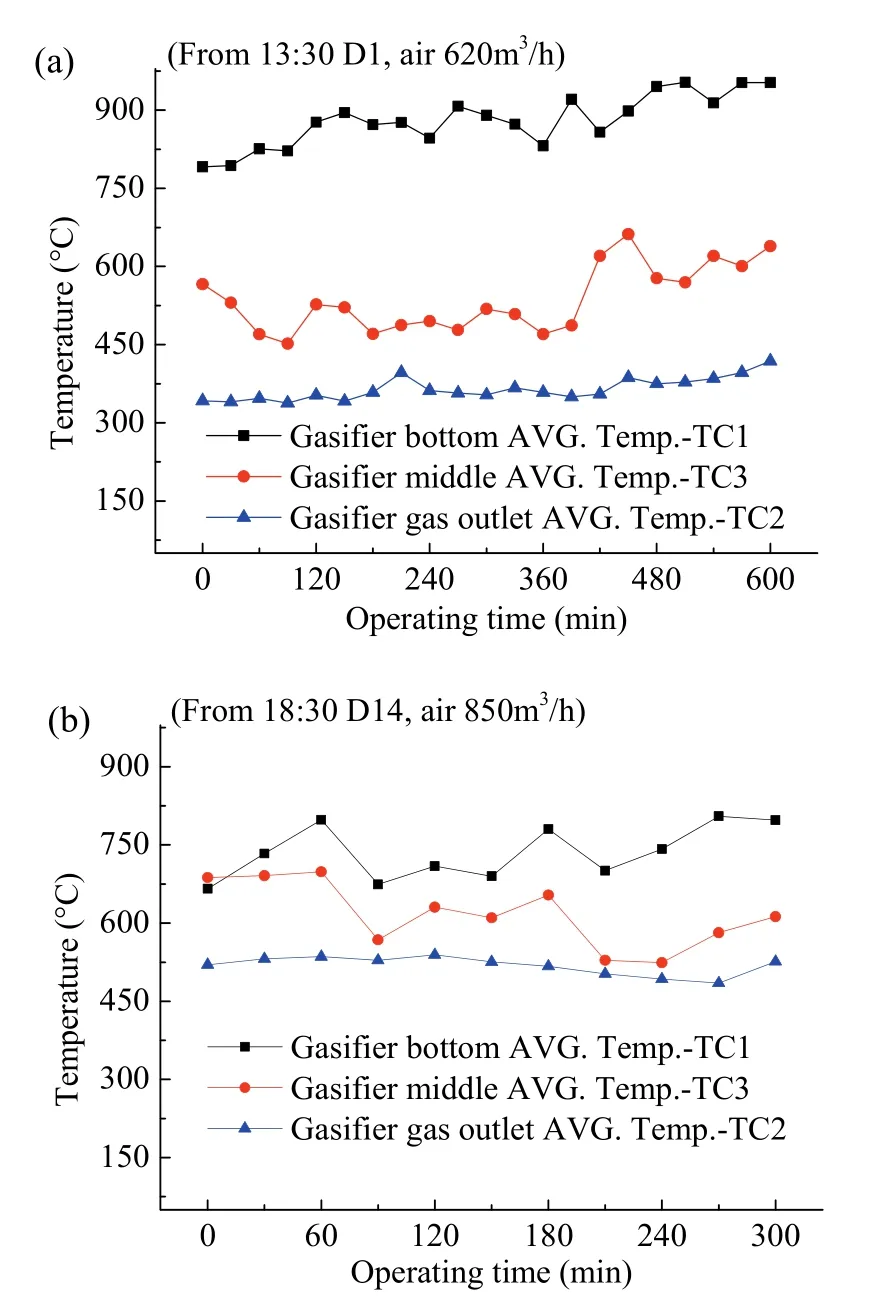

选择炉底即炉排上部(图1中TC1)、气体出口(TC2)、炉中部环形风口(TC3)几个位置的监测温度作为气化炉的特征温度,其中炉底、炉中处周向各4个热电偶,气体出口处2个热电偶,分别取其平均值。气化炉采用空气气化运行连续监测的温度分布情况如图3所示。

气化炉温度受到空气量、水蒸气量、排渣速度等多种因素的影响,但最主要的影响因素为气化剂流量即操作负荷。如图3a、3b所示,加大空气量对于提高气化炉上段和燃气出口温度具有显著影响。

图3 气化炉运行温度分布特性Fig. 3 Temperature distribution of gasifier

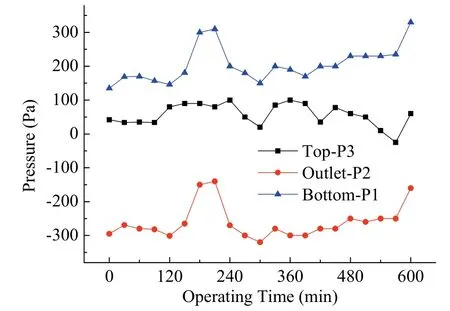

气化炉正常运行的压力分布如图4所示。炉顶(P3)和炉底(P1)主要受鼓风机作用控制一般均维持正压状态,炉中部及炉出口受引风机作用控制呈现负压状态。少数非正常状况下,例如原料架空、出现沟流、出现大块结渣等,可导致气化炉轴向各点压力出现异常,甚至炉底或炉顶呈严重负压,此时应及时干预以避免出现局部爆燃、燃气品质变差等非正常状况。

图4 气化炉运行压力分布特性(D1 13:30-)Fig. 4 Pressure distribution of gasifier (D1 13:30-)

2.2 气体产物及气化效率分析

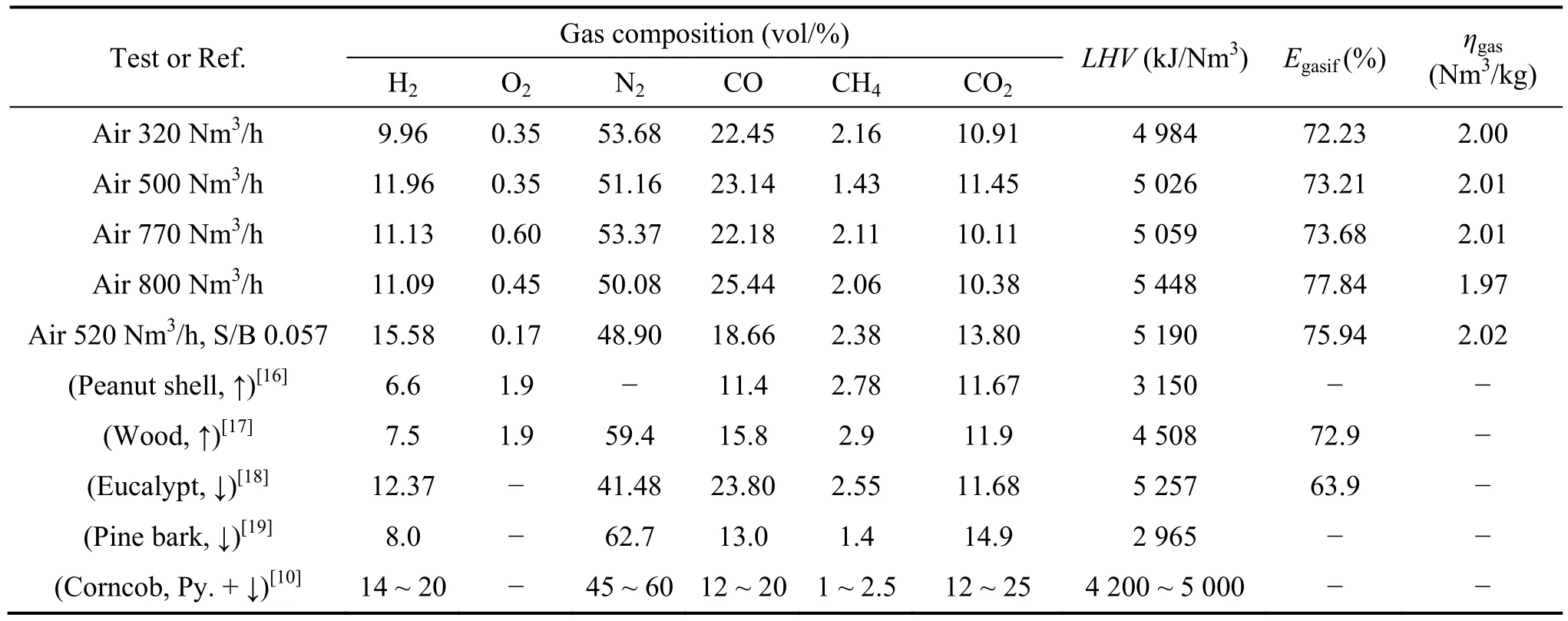

气化炉空气气化不同工况下的燃气组成及相应的气化效率分析见表2,并将实验数据与文献[10,16-19]进行了对比。表中所列气体组分数据考虑了C2组分,其体积含量按照约0.5%计算,所有C2组分热值统一按C2H4计。

实验测得混流式固定床气化炉空气气化燃气热值一般约为4 900~5 500 kJ/Nm3,相当于或优于常规的下吸式固定床气化炉与先热解再下吸式气化的两段式气化炉。此种燃气适用于一般工业窑炉或锅炉燃烧,净化后亦可用于驱动燃气内燃机发电,各种应用途径均已在中试现场成功运行。

当运行负荷较低时,例如低于设计容量的25%,燃气热值相对较低。而当运行负荷升高后,例如高于设计容量的30%,燃气热值有所升高并趋于稳定,热值一般可高于5 000 kJ/Nm3。

中心风处添加水蒸气可明显提高燃气的H2/CO,水蒸气亦可起到阻止床层温度超限升高的作用,进而减少结渣和保护风嘴。

气化当量比一般维持在0.25~0.3,不同运行负荷下当量比变化较小。根据氮气守恒及燃气流量计实测结果得出的燃气产率约为1.95~2.05 Nm3/kg,据此测算的气化炉气化效率约为70%~78%,碳转化率一般可达95%左右。

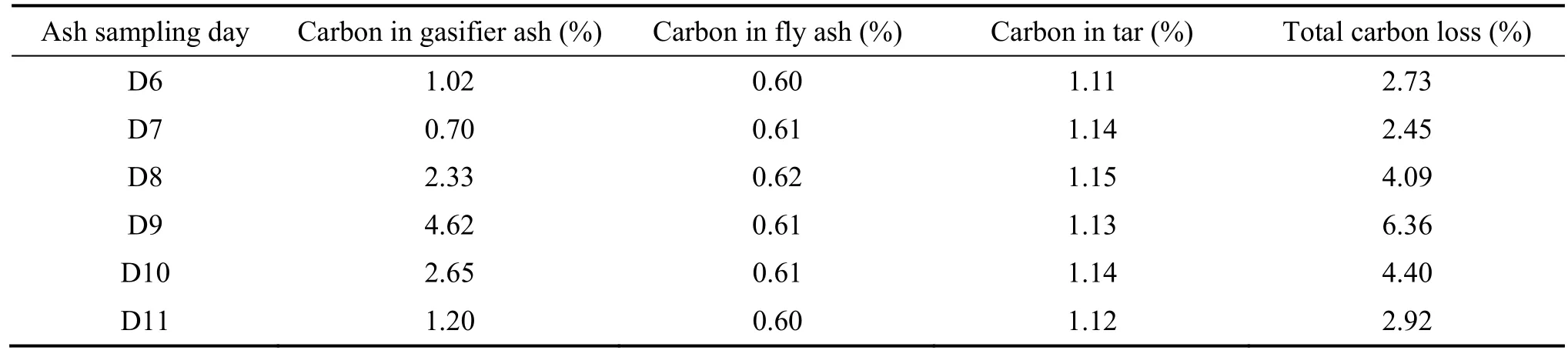

根据炉底灰渣的元素与工业分析结果,做了总碳平衡估算,相关结果列于表3。表2和表3的测试日期并不一定一一对应,但测试期间气化炉运行状况总体平稳,因此具有一定的可比性。表3中飞灰与焦油对干基原料的质量得率根据前述数据估算分别记为0.45%和1.4%,飞灰元素分析碳含量记为70%,焦油元素分析碳含量记为42%[15]。由表2和表3和所做的分析可以看出,进出气化炉总碳根据记录分析数据计算的质量平衡较好。

表2 部分工况燃气组成及气化效率分析结果Table 2 Analysis of syngas composition and cold gas efficiency at parts of operating conditions

表3 气化过程碳损失估算Table 3 Estimates of total carbon loss in gasification process

2.3 燃气中焦油及飞灰含量分析

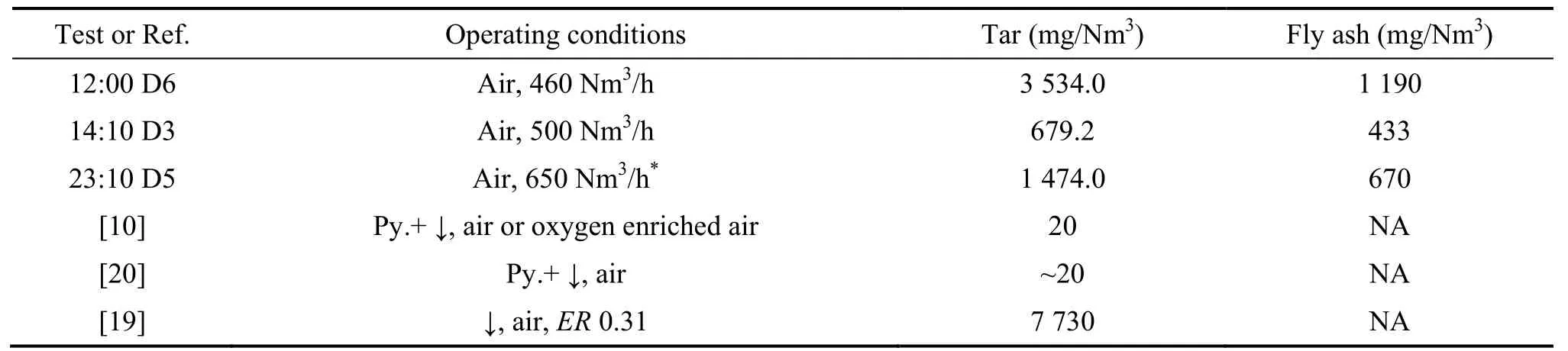

燃气中焦油与飞灰含量的分析结果见表4。对于本实验条件下的空气气化运行工况而言,燃气中的焦油含量约为600~3 500 mg/Nm3。

混流式气化炉燃气焦油含量高于热解与气化分置的两段式气化工艺[9,10,20],这是因为混流式固定床气化属于下吸式与上吸式两种气化炉的有机耦合,焦油在炽热炭床的停留时间相对较短,且下吸段未设置喉口。而两段式气化系统将热解段与气化段分置,焦油一般在具有外加热源的热解段已全部释放,热解气依次经过喉口和炽热炭床,两区温度一般均高于1 000℃,因此焦油有较充分的反应时间和较高的反应温度得到二次裂解。

实验测得的燃气焦油含量低于或相当于一般的下吸式固定床气化炉[19],显著低于传统上吸式固定床气化炉(约50 g/Nm3[21])。当混流式固定床气化炉运行负荷较低时,产生焦油的炉体上段温度偏低,因此焦油含量相对较高。当运行负荷接近或超过50%时,焦油含量一般可低于1 500 mg/Nm3。由于焦油含量与气化强度具有强关联性[21],可以预见,当负荷继续升高后,焦油含量将会进一步降低。

燃气中飞灰含量约为1 000 mg/Nm3,飞灰含量的测试结果具有较大波动,受气化炉运行状态实时变化的扰动比较明显。

表4 混流式气化燃气中焦油与飞灰含量测试结果Table 4 Tar and fly ash content in the syngas produced in coupled drafting fixed bed gasification system

3 结 论

通过对不同负荷下桉木空气气化燃气组成、燃气产率、气化效率、焦油含量等参数进行分析的结果显示,混流式固定床气化炉的运行效果符合设计要求,气化炉长时间稳定产气不存在技术问题,各项指标相当于或优于传统下吸式气化炉。温度与压力分布比较稳定;燃气热值一般为4 900~5 500 kJ/Nm3,适用于工业窑炉或锅炉、气体内燃机等用途;通过添加水蒸气可以提高H2与CO比例,并可避免气化炉运行温度异常升高;大多数工况下冷燃气效率约70%~78%;焦油含量约为600~3 500 mg/Nm3,当负荷超过50%时,焦油含量一般低于1 500 mg/Nm3。研究结果期望为混流式气化炉的改进和操作提供优化建议,同时为其他气化工艺设计提供参考依据。

[1] Asadullah M. Barriers of commercial power generation using biomass gasification gas: A review[J]. Renew Sust Energ Rev, 2014, 29(1): 201-215.

[2] Ruiz J A, Juarez M C, Morales M P, et al. Biomass gasification for electricity generation: Review of current technology barriers[J]. Renew Sust Energ Rev, 2013, 18(2): 174-183.

[3] Senapati P K, Behera S. Experimental investigation on an entrained flow type biomass gasification system using coconut coir dust as powdery biomass feedstock[J]. Bioresour Technol, 2012, 117: 99-106.

[4] Asadullah M. Biomass gasification gas cleaning for downstream applications: A comparative critical review[J]. Renew Sust Energ Rev, 2014, 40: 118-132.

[5] Shen Y F, Yoshikawa K. Recent progresses in catalytic tar elimination during biomass gasification or pyrolysis-A review[J]. Renew Sust Energ Rev, 2013, 21: 371-392.

[6] Shen Y F. Chars as carbonaceous adsorbents/catalysts for tar elimination during biomass pyrolysis or gasification[J]. Renew Sust Energ Rev, 2015, 43: 281-295.

[7] Ahrenfeldt J, Egsgaard H, Stelte W, et al. The influence of partial oxidation mechanisms on tar destruction in TwoStage biomass gasification[J]. Fuel, 2013, 112: 662-680.

[8] Materazzi M, Lettieri P, Mazzei L, et al. Tar evolution in a two stage fluid bed-plasma gasification process for waste valorization[J]. Fuel Processing Technology, 2014, 128: 146-157.

[9] 苏德仁, 黄艳琴, 周肇秋, 等. 两段式固定床富氧−水蒸气气化实验研究[J]. 燃料化学学报, 2011, 39(8): 595-599.

[10] 闫桂焕, 孙荣峰, 许敏, 等. 生物质固定床两步法气化技术[J]. 农业机械学报, 2010, 41(4): 101-104.

[11] 陈亮, 苏毅, 陈祎, 等. 两段式秸秆气化炉中当量比对气化特性的影响[J]. 中国电机工程学报, 2009, 29(29): 102-107.

[12] 吴创之, 潘贤齐, 周肇秋, 等. 一种生物质混流式气化装置[P]. 中国: ZL201120164215.9, 2011.

[13] Phuphuakrat T, Namioka T, Yoshikawa K. Tar removal from biomass pyrolysis gas in two-step function of decomposition and adsorption[J]. Appl Energy, 2010, 87(7): 2203-2211.

[14] Good J, Ventress L, Knoef H, et al. Sampling and analysis of tar and particles in biomass producer gases (CEN BT/TF 143)[R]. http://www.eeci.net/2005.

[15] 葛建, 齐国利, 董芃. 生物质焦油的特性分析及提质研究[J]. 哈尔滨商业大学学报(自然科学版), 2012, 28(1): 27-30.

[16] 张世红, 李相鹏, 何广昌, 等. 顶部点火上吸式固定床中农业废弃物气化特性分析[J]. 农业工程学报, 2013, 29(10): 196-202.

[17] 魏敦崧, 李芳芹, 李连民. 生物质固定床气化试验研究[J]. 同济大学学报(自然科学版), 2006, 34(2): 254-259.

[18] 方原欢, 陈砺, 王红林. 南方农林废弃物的固定床气化特性研究[J]. 太阳能学报, 2009, 30(8): 1118-1123.

[19] Perez J F, Melgar A, Benjumea P N. Effect of operating and design parameters on the gasification/combustion process of waste biomass in fixed bed downdraft reactors: An experimental study[J]. Fuel, 2012, 96(1): 487-496.

[20] Brandt P, Larsen E, Henriksen U. High tar reduction in a two-stage gasifier[J]. Energy Fuels, 2000, 14(4): 816-819.

[21] 赖艳华, 吕明新, 马春元, 等. 两段气化对降低生物质气化过程焦油生成量的影响[J]. 燃烧科学与技术, 2002, 8(5): 478-481.

Gasification Performance of Biomass in a Coupled Drafting Fixed Bed Gasifier

HU Xia-yu1,2, YUAN Hong-you1, Xie Jian-jun1, ZHOU Zhao-qiu1, Pan Xian-qi1, YIN Xiu-li1, WU Chuang-zhi1

(1. CAS Key Laboratory of Renewable Energy, Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China; 2. University of Chinese Academy of Sciences, Beijing 100049, China)

This paper evaluated the gasification performance of a 1.5 t/h coupled drafting fixed bed gasifier using eucalypt, and compared the operating parameters to other fixed bed gasifiers from literatures including updraft, downdraft and two-stage. The air with or without steam input amount was selected as a major controlling variable, temperature and pressure distribution, syngas composition, tar and fly ash content, gas yield were tested in a long period. The results show that the operating performance of the coupled drafting gasifier meets the design requirements. The operating temperature and pressure are relatively stable. The syngas calorific value is approximately 4 900~5 500 kJ/Nm3. In most of running conditions, the cold gas efficiency of about 70%~78% could be obtained. The syngas tar content is mainly in the range of 600~3 500 mg/Nm3and generally lower than 1 500 mg/Nm3when running at capacities of higher than 50%. The parameters considered are all equal to or better than conventional downdraft fixed bed gasifier. The results are expected to improve the design and operation of the coupled drafting gasifier, and also to provide a reference for other gasification process.

biomass; coupled drafting fixed bed; gasification; cold gas efficiency; tar

TK6

A

10.3969/j.issn.2095-560X.2015.03.001

2095-560X(2015)03-0163-06

胡夏雨(1991-),女,硕士研究生,主要从事生物质气化模拟与实验研究。

2015-05-18

2015-05-30

国家自然科学基金项目(51176194);广东省战略新兴产业项目(2012A032300019)

† 通信作者:周肇秋,E-mail:zhouzq@ms.giec.ac.cn

周肇秋(1972-),男,硕士,高级工程师,主要从事生物质气化应用研究。