PVD涂层硬质合金刀具高速车削TA15的磨损机理

2015-01-04李晓鹏刘沈阳航空航天大学航空制造工艺数字化国防重点学科实验室沈阳黎明航空发动机集团有限责任公司技术中心

李晓鹏刘 娜/.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室 .沈阳黎明航空发动机(集团)有限责任公司技术中心

PVD涂层硬质合金刀具高速车削TA15的磨损机理

李晓鹏1刘 娜2/1.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室 2.沈阳黎明航空发动机(集团)有限责任公司技术中心

使用PVD涂层(TiAlN)硬质合金刀具材料对钛合金(Ti-6.5Al-1Mo-1V-2Zr)进行了车削试验。采用电子扫描显微镜(SEM)观察刀具的磨损形貌,通过能谱分析仪(EDS)分析刀具表面磨损的元素分布。对刀具的主要磨损机理进行了分析。研究结果表明:使用PVD涂层(TiAlN)硬质合金刀具材料车削钛合金Ti-6.5Al-1Mo-1V-2Zr时,刀具磨损初期主要为前刀面月牙洼磨损及均匀后刀面磨损,随着刀具的进一步磨损,前后刀面磨损相连,形成新的不规则切削刃,涂层硬质合金刀具的前后刀面涂层剥落.刀具磨损机理主要为粘结磨损、氧化磨损、扩散磨损.其中氧化磨损主要发生在刀具前后刀面的边缘区域,由于切削加工过程中刀具前刀面的切削温度比后刀面的切削温度高,粘结磨损、氧化磨损、扩散磨损现象在前刀面较为严重。

高速车削;钛合金;刀具磨损;涂层刀具

1.引言

钛合金具有质量轻、比强度高、耐高温、耐腐蚀性好等优点,另外可与复合材料结构匹配,其优越性能在航空、航天、核能、舰船、兵器等诸多领域广泛应用[1]。TA15是根据我国航空工业选材的需要,90年代从俄罗斯引进的它是于1964年作为比TA7钛合金强度更高的板材钛合金研制成功[2],与原苏联航空材料研究院于1964年研制成功的通用型钛合金BT20化学成分相似[3]。其名义化学成Ti-6.5Al-1Mo-1V-2Zr,该钛合金属于高铝当量近α型合金。TA15的室温抗拉强度在930MPa-1050MPa之间,属于中等强度钛合金,随着材料规格的放大,合金的强度逐渐降低,TAl5钛合金为中等强度级别的钛合金,有良好的综合力学性能和工艺性能。该合金在500℃下工作的寿命可达到3000小时,在450℃下工作的寿命可达到6000小时。TA15主要特点是密度小但强度高,虽然密度只有4500kg/m3,但强度却是铝合金的10倍,在500℃以下工作,是飞机和发动机结构用重要钛合金材料。在太行发动机中TA15主要用来制造篦齿封严座、后机匣内封严环、轴承座、承力环等,推比10发动机中主要用来制造矢量喷管外罩,也可用来制造飞机框架、壁板等[4-5]。

目前对于TA15钛合金的研究主要集中在材料的高温热变形行为、微观组织、高温锻造性、高速切削过程切削力的研究等方面,对于TA15材料在加工中的切削加工性能研究较少。鉴于此,本工作采用PVD涂层刀具对TA15钛合金进行了车削试验,通过观察分析切削过程中刀具磨损形态,系统的研究了PVD涂层刀具车削TA15钛合金的磨损机理,进而为TA15钛合金的加工应用及延长切削刀具的使用寿命提供指导作用。

2.试验部分

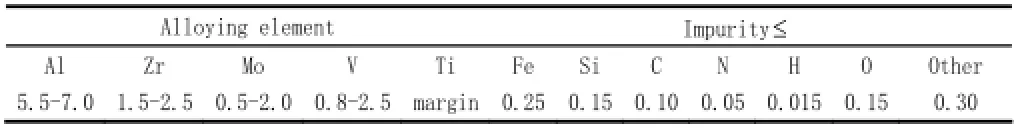

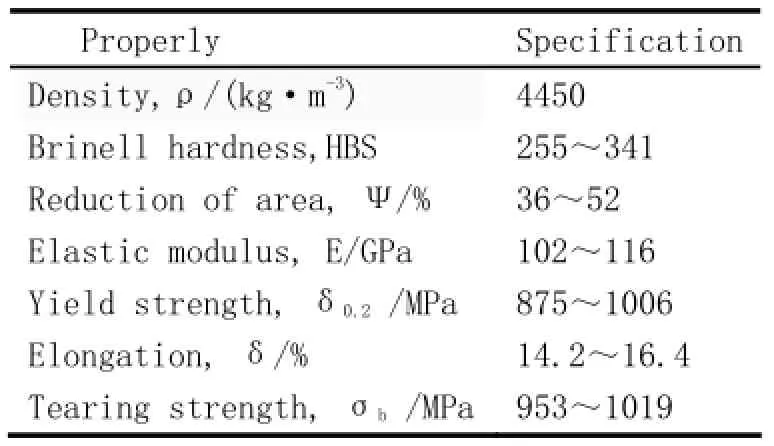

刀具磨损试验在CAK6150 数控车床上进行,工件材料为TA15(Ti-6.5Al-1Mo-1V-2Zr)棒料,其化学成分和物理力学性能见表1、表2所示。

表1 钛合金Ti-6.5Al-1Mo-1V-2Zr的主要化学成分Table.1 Chemical compositions of titanium alloy TA15

表2 钛合金Ti-6.5Al-1Mo-1V-2Zr的物理力学性能Table .2 Thermo-mechanical properties of TA15 alloy

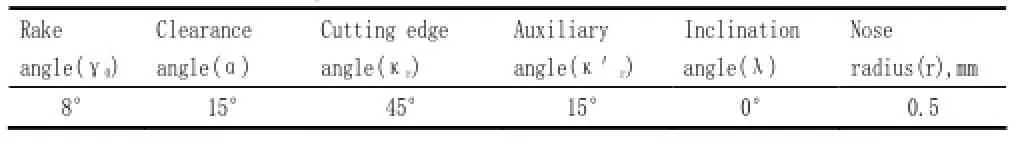

采用Kennametal刀具KC5510晶粒细化的涂层硬质合金刀具,配以先进的PVD TiAlN涂层。刀具几何参数如表3所示;利用OLYMPUS读数显微镜观察刀具的磨损量。切削试验结束后用扫描电镜(SEM)和能谱分析仪(EDS)对刀具的磨损形态及局部化学成分进行分析。选取试验优化的车削参数:切削速度vc=60m/min,刀具进给量f=0.2mm/rev,切削深度ap=1mm进行车削试验,取磨钝标准VB=0.3mm进行试验。

表3 刀具几何参数Table 3 Tool signature of PVD insert used in experiments

3.结果与分析

3.1 初期磨损阶段分析

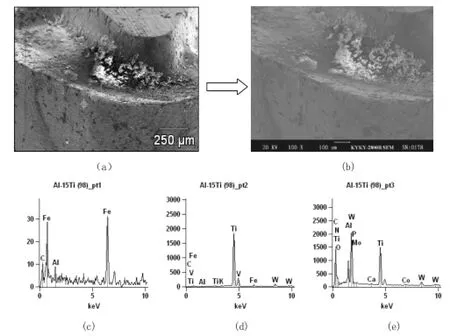

切削加工过程中,前刀面、后刀面不断与切屑、工件接触,在接触区内发生着强烈的摩擦,同时在这接触区域内又有很高的温度和压力。因此,前刀面和后刀面随着切削的进行都会逐渐产生磨损,图1为PVD涂层刀具初期磨损阶段SEM照片和EDS分析图,分析图1(a)、图1(b)可以看出PVD涂层刀具车削钛合金TA15初期,刀具磨损主要为前刀面月牙洼磨损及均匀后刀面磨损形态;由于钛合金化学活性高,与刀具材料的亲和力强,在切削加工过程中的高温高压作用下,工件材料极易与刀具表面发生粘结。图1(c)、图1(d)可以明显的看出刀具的前后刀面都粘结着大量的钛合金材料,刀具表面层材料性能变化,当工件与刀具相对运动时,刀具材料的粘结颗粒被带走形成了前后刀面的粘结磨损。

图1 KC5510涂层刀具初期磨损SEM照片和EDS分析图Fig.1 SEM image and EDS analysis of initiative wearing stage of the coated cutting tool

由于空气不易进入切削区域,易在近工件待加工表面的刀具后刀面位置形成氧化膜,所以在刀具的前后刀面的摩擦磨损区域内未发现氧元素,如图1(c)、图1(d)所示;而在刀具前后刀面的磨损边缘区,切削时受工件表层氧化皮、冷硬层和硬质杂点对氧化膜的连续摩擦,造成了在待加工表面处的刀面上产生氧化磨损,如图1(e)所示。

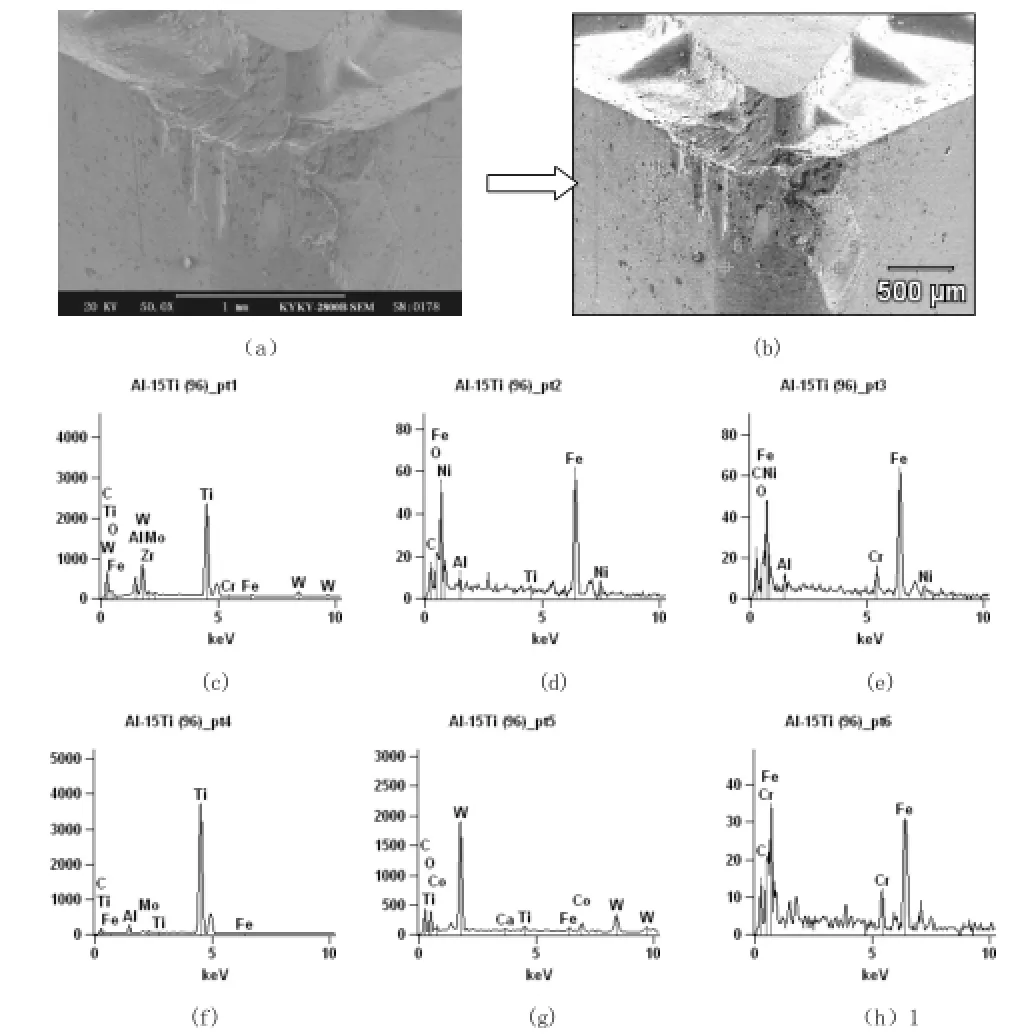

图2 KC5510涂层刀具剧烈磨损SEM照片和EDS分析图Fig.2 SEM image and EDS analysis of Sharp wearing stage of the tool

3.2 剧烈磨损阶段分析

KC5510涂层刀具最外层成分为TiN和TiCN,然后是控制晶粒大小的Al2O3,最后又镀一层TiCN。随着切削时间的延续,前、后刀面磨损加剧,前刀面月牙洼磨损深度加大,均匀后刀面磨损宽度增加,如图2(a) 、图2(b)所示。最后,前刀面与后刀面磨损相连,形成新的不规则切削刃,切屑形态随之发生变化,表面粗糙度增大,刀具进入剧烈磨损期,同时,涂层刀具的前后刀面的SEM 形貌中发现了涂层的剥落现象。由能谱可发现成分为Al、C 等元素,为刀具的涂层材料。图示2(d)、图示2(e)可看出点2、3有明显的涂层剥落现象,包含有Al等元素是涂层剥落后裸露的陶瓷涂层,同时2、3点更多的O元素,说明在切削区高温作用下有氧化现象存在。此外,除了2、3、6点外,包含较多的Fe元素,为扩散和粘结的高强度钢合金,1、5点包含较多的W元素,说明刀具有破损现象,由上述分析以看出,粘结磨损、氧化磨损、扩散磨损及涂层剥落是涂层刀具的主要磨损机理。

4. 结论

a. 采用PVD TiAlN涂层刀具对钛合金Ti-6.5Al-1Mo-1V-2Zr的车削加工时刀具磨损机理进行了研究,刀具的主要磨损机理为粘结磨损、氧化磨损、扩散磨损和涂层剥落。

b. PVD涂层刀具的氧化磨损主要发生在前后刀面的磨损边缘处。由于车削过程中刀具前刀面的切削温度比后刀面的切削温度高,导致刀具前刀面的氧化磨损、粘结磨损、和扩散磨损比后刀面严重。

[1]付玉灿.难加工材料高效加工技术[M].西安:西北工业大学出版社,2010:45-50.

[2]韩荣第.难加工材料切削加工[M].北京:北京机械工业出版社,1996:31-37.

[3]瓦力金 N莫依谢耶夫.钛合金在俄罗斯飞机及航空航天上的应用[M].北京:北京航空工业出版社,2006:12-16.

[4]武文革.金属切削原理及刀具[M].北京:国防工业出版社,2009:25-29.

[5]中国航空材料手册编委会. 中国航空材料手册第4卷[M].北京:中国标准出版社,2001:188-190.