油气管道在线焊接质量影响因素分析

2015-01-03刘立雄姚学军刘冰刘少柱李兆慈税碧垣

刘立雄,姚学军,刘冰,刘少柱,李兆慈,税碧垣

1.中国石油大学(北京)机械与储运工程学院(北京102249)

2.中国石油管道科技研究中心(河北廊坊065000)

3.中国石油管道公司管道处(河北廊坊065000)

油气管道在线焊接质量影响因素分析

刘立雄1,2,姚学军2,刘冰2,刘少柱3,李兆慈1,税碧垣2

1.中国石油大学(北京)机械与储运工程学院(北京102249)

2.中国石油管道科技研究中心(河北廊坊065000)

3.中国石油管道公司管道处(河北廊坊065000)

在线焊接技术广泛应用于油气管道投产运行阶段维抢修,在应用中经常会出现烧穿和氢致开裂等质量问题。从管道本体、焊前处理、焊接工艺、焊后热处理等4个角度分析在线焊接质量影响因素,提出通过改变预热方法、合理控制介质流速、预热温度、层间温度以及热输入量,进行后热和保温等措施来保证在线焊接质量,为提高在线焊接质量水平提供参考。

管道;在线焊接;烧穿;氢致开裂

在管道投产运行过程中,管道事故时有发生,管道事故的处理涉及维抢修技术,包括在线焊接、带压开孔封堵、带压堵漏、切割等。在线焊接是应用广泛的一种维抢修技术,与传统的先停输、后焊接的修复方式相比,不仅大幅缩短修复周期,而且不需要管道停输,经济效益凸显。在线焊接应用过程中存在不少质量问题,主要包括烧穿、氢致开裂。影响这些质量问题的因素较多,对其关键影响因素的技术指标及做法进行归纳总结,并展开进一步研究,是制定保证在线焊接质量措施的基础。

1 在线焊接存在的问题

焊接是一项较为复杂的传热过程,多种因素均会影响焊接质量,比如环境、介质、管道本体及焊接工艺。如果这些因素控制不好,就会引起各种焊接问题,对保证在线焊接质量不利。其中烧穿与氢致开裂是最常见的2个问题。

1.1 烧穿

在线焊接过程中,由于焊接工艺参数选用不当或操作不当造成电弧焊穿管壁的现象称为烧穿。造成管道烧穿的因素有壁厚、热输入量以及运行状况,如图1所示。同时采用低热输入量水平焊接与低氢工艺方法能降低熔透深度,如使用低氢焊条(碱性药皮)电弧焊,以减少烧穿发生的可能性。

图1 烧穿问题影响因素

1.2 氢致开裂

由于流动介质带走管壁热量,导致焊缝以加快的速度冷却,促使淬硬组织的形成,从而造成氢致开裂。氢致开裂的控制比烧穿要困难得多。氢致开裂的影响因素有3个:①焊缝中存在氢;②开裂敏感性焊接组织的形成;③焊缝中存在残余应力。具体因素见图2。防止氢致开裂可以通过控制至少一种影响因素来实现,但焊缝中相当数量的残余应力是无法避免的。目前采用低氢焊条焊接来降低焊缝中的氢含量,但是低氢水平不能始终受到保障。可采用多道焊,规定最小预热温度,规定回火焊道熔敷顺序等减缓冷却速度的方法来减少氢致开裂的发生。

图2 氢致开裂问题影响因素

2 在线焊接质量影响因素分析

2.1 管道本体

2.1.1 壁厚

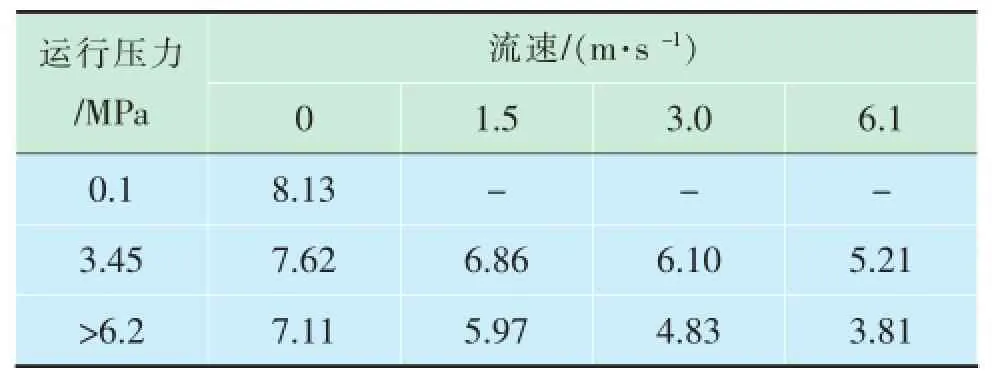

一般认为,预防烧穿的管道最小壁厚为6.4mm。国外方面,ASME(美国机械工程师学会)对气体管道最小壁厚开展过研究,试验采用20V焊接电压和100A焊接电流,考虑烧穿因素,研究得出最小壁厚与气体流速和管内压有关。在一定管内压下,管道最小壁厚随气体流速的增加而减少;在一定气体流速下,管道最小壁厚随管内压的增加而减少。具体壁厚数据如表1所示[1],从表1中可知,压力越大或者流速越大,烧穿发生的可能性越小。

表1 管道在线焊接最小壁厚/mm

SY/T 6554-2003中明确规定,大多数焊接和热分接所推荐的最小母材厚度是4.8mm。一般在线焊接前需测量缺陷处壁厚,若壁厚低于6.4mm,需格外注意烧穿的风险。

2.1.2 介质流速

介质流速较快会吸收较多焊接产生的热量,增强了管壁散热,从而诱发氢致开裂;介质流速较慢会造成热量集中,从而引起烧穿。

对于介质流速大小的规定,国外没有在标准层面上规定介质流速,Michael Fox研究后认为:①介质流速较高会更快地带走热量,减少烧穿发生的几率;②合理的介质流速能减少烧穿和氢致开裂发生的可能性。SY/T 6150.1-2011规定封堵管件焊接时,液体流速不应大于5m/s,气体流速不应大于10m/s[2]。杨景顺等人研究后认为在管道上带压焊接管件时,应对管道内的介质流速有一定的限制,介质流速必须在焊接工艺规程规定的范围以内。可见国内外对于介质流速大小定量分析的结果较少,介质流速要合理才能避免在线焊接问题的发生,一般液体介质流速需控制在5m/s内,气体介质流速需控制在10m/s内[3-5]。

2.2 焊前处理

2.2.1 预热方法

焊前预热能降低焊接接头硬度,促使氢扩散,控制易开裂组织的形成,降低氢致开裂发生几率。Mark Yunovich总结了辐射加热、传导加热和中频感应加热等3种预热方法的特点,中频感应加热比传导加热更有热效率的优势,在氢致开裂试验上,以上3种预热方法能避免产生裂纹的是中频感应加热[6]。国内总结常用的预热方式有中频感应预热和火焰预热,由于使用中频感应预热的施工成本较高,因此选择火焰预热[7]。缪羽祥总结管口预热的方式有环形火焰加热、中频感应加热、单把火焰加热等[8]。

油气管道的预热方法包括辐射加热(火焰加热)、传导加热(电阻加热)以及中频感应加热。辐射加热主要优势是成本低和携带方便,但这种加热方式难以保持焊接接头温度均匀,研究表明在辐射加热时,管道上下左右4个点温度差最高达到了55℃。传导加热时管道表面温度较为均匀,研究表明在传导加热时,管道上下左右4个点温度差仅为10℃左右。感应加热相比传导加热其加热效率更高,这是由于减少了热量传递环节,并且感应涡电流不会在防腐层中产生,因此不会损伤防腐层。这3种预热方法的比较见表2。

通过比较可以看出,感应加热是最有优势的预热方法。在实际维抢修现场中,需根据在线焊接类型、焊接面积大小等实际情况选择预热方法。对于腐蚀坑、补板等可采用火焰加热或电阻加热等局部预热方式;对于全包围套袖、支管、三通等焊接可采用电阻加热或感应加热等预热方式。国外RHS公司的感应加热装置(包括控制系统、加热系统及水冷系统)能较快地达到在线焊接预热温度,并且人机交互界面友好、装卸方便。

表2 预热方法比较

2.2.2 预热温度

Lincoln Electric(林肯电气)认为冷管至少预热到21℃,X80管道预热到177℃比较合理[9]。PRCI(国际管道研究协会)研究指出为了促使氢扩散,预热温度在93~121℃范围内,高于最小预热温度56℃左右是可接受的,为了不使母材发生屈服强度降低,204~232℃是预热温度的上限。国外标准没有管道预热温度的推荐值。国内吴冰通过小铁研试验来预测X80管线钢焊接的预热温度,试验结果表明焊前预热至100℃,可以避免裂纹出现。SY/T 4125-2013规定常用钢材推荐的预热温度,但只是预热温度的下限值,没有确定一个合理的预热温度范围[4]。SH 3501-2011规定当焊接环境温度低于0℃或焊件温度低于-18℃,应对焊件进行预热,预热温度不低于15℃[5]。

一般情况下,不需要精确控制油气管道预热温度,但需要注意的是防止管道过热而产生烧穿等危险。当温度超过315℃时,管线钢的屈服强度就会严重降低。因此推荐预热温度安全限值为204~232℃,不同钢级管道在线焊接预热温度范围可根据焊接工艺评定进一步确定。

2.3 焊接工艺

2.3.1 焊条直径

焊条直径的选择取决于母材厚度、焊缝位置、焊缝形式等因素。

Lincoln Electric研究机构通过对60°V形坡口下向焊和上向焊的研究发现,下向焊的根焊和热焊道采用Φ4.0mmE××10型焊条,填充焊和盖面焊采用Φ5.0mmE××10型焊条;上向焊根焊采用Φ3.2mm E××10型焊条,填充盖面焊采用Φ4.0mmE××10型焊条或Φ3.2mmE××18型焊条,得到了较高质量的焊接接头[9]。国内SY/T 6554-2011对在线焊接焊条有规定。对于管道壁厚小于6.4mm,首条焊道应使用至多2.4mm直径的焊条来限制热输入量;若管道壁厚不超过12.7mm,随后的焊道应使用至多3.2mm直径的焊条;若管道壁厚超过12.7mm,可以使用较大直径的焊条,烧穿发生的可能性大大降低。由上述可见壁厚较高的管道应选用直径较大的焊条。国外对不同焊接方法不同焊道所采用的焊条直径研究较为深入,而国内在这方面研究不足。

2.3.2 层间温度

Y.C.Lin认为如果没有特殊说明,层间温度的下限应该与预热温度的下限相等。EN 14163-2001中规定层间温度的取值为预热温度到评定试验时层间温度的最大值。薛振奎认为是层间温度下限应高于预热温度下限,但由于实际焊接的焊接工艺不同,因此层间温度下限值可以规定低于预热温度下限值。国内外都比较倾向多道焊层间温度需高于预热温度的下限,在低温环境下在线焊接时,若焊口的温度比焊接工艺规定的层间温度低,宜采用加热设备进行伴随加热,直到温度达到要求,方可焊接下一层。

2.3.3 热输入量

热输入量的指标是焊接线能量,随着焊接线能量的增加,焊接热影响区的最大硬度降低,有利于降低产生淬硬组织的倾向,对氢致开裂的预防越有利,但是线能量的增加造成焊接熔深的增大,可能会发生烧穿。因此需要平衡焊接热输入量,那么在不发生烧穿的前提下,提高焊接热输入量。

对于管道在线焊接热输入量的预测,BMI研究所提出了热分析计算模型,通过确定800~500℃的焊缝冷却时间、碳当量以及管内介质流速来定热输入量。EWI研究所采用散热能力测量的方法,通过测定800~500℃焊缝冷却时间,50mm直径区域从250℃降至100℃的时间,碳当量来预测热输入量。薛小龙通过研究得出RSF(剩余强度因子)与线能量的关系,根据这两者的关系可以获得各种压力下允许在线焊接的最高线能量。热输入量的预测可以为避免烧穿或氢致开裂提供帮助,BMI研究所和EWI研究所提出的预测方法可确定最小热输入量以防止氢致开裂,薛小龙提出的预测方法可确定最大热输入量以避免烧穿的发生。

对于热输入量的计算公式,PRCI在《管道维抢修手册》(第6版)中推荐的热输入量计算式:

式中:H为热输入,kJ/mm;V为电压,V;I为电流,A;S为焊接速度,mm/min。

国内曹崇珍等人总结为:

式中:Hi为热输入量,J/mm;K为系数,角焊取值为0.57,对焊取值为0.85;V为焊接电压,取平均值,V;I为焊接电流,取平均值,A;S为焊接速度,取平均值,mm/s。

国内外对于热输入量的计算公式存在不同之处,把国外的公式进行量纲换算,结果表明K值为0.36,但是不同的焊接方法由于其工艺不同,所需要的热输入量应有差异,因此国内的热输入量计算公式更贴近实际。

2.4 焊后热处理

对于低温环境下的在线焊接,有必要对焊接接头进行一定规范的热处理,有利于氢扩散和降低残余应力,并且改善焊缝金属热影响区金相组织。

PRCI认为后热温度范围是93~121℃,在氢致裂纹产生之前需要及时后热。刁凤东认为在低温环境下进行管道室外焊接,焊口施焊完毕后,焊口加热温度通常为100℃[3],薛振奎认为焊后后热包括焊后及时热处理(保温温度控制在150~250℃)和消氢处理(保温温度控制在300~400℃)。GB 50236-2011中规定当不能立即对钢材进行焊后热处理时,焊后应立即对钢材均匀加热至200~350℃,并进行保温缓冷。

GB 50236-2011中规定后热时间应根据后热温度和焊缝金属的厚度确定,不应小于30min[7]。SH 3501-2011规定常用钢材焊接接头热处理基本要求,其中恒温时间为2.4min/mm[5]。一般在低温环境下,在线焊接完成后应尽快对焊口进行后热,后热温度多为200~350℃,保温时间至少2h。

对于保温设备的选用及撤除条件,刁凤东认为焊口完成后需采用保温被进行保温,当焊缝的温度降至环境温度,移除保温被。曾惠林针对冬季焊口的保温开展过研究,认为焊接完成后应利用耐高温的保温带(被)包裹焊口,保温带(被)在使用之前应烘干,待焊缝温度降至10℃或以下时,才能撤除保温带(被)。由此可见国内对于保温设备的选用及撤除条件缺乏相关标准的规定,一般保温设备选用保温被,当焊缝温度降至环境温度,撤去保温被。

3 建议

油气管道在线焊接常见质量问题主要是烧穿与氢致开裂,这些质量问题的关键影响因素包括管道本体、焊前处理、焊接工艺以及焊后热处理,分析了针对关键影响因素的国内外技术指标及做法,基于这些因素,采取控制管内介质流速,改变预热方式,合理控制预热温度、层间温度以及热输入量,进行后热和保温等多种措施来避免在线焊接质量问题的产生。但是,管道材质和焊接方法的多样性对在线焊接质量问题的影响越发复杂,因此针对不同材质管道、不同焊接方法的管道,在线焊接工艺研究很有必要。

[1]SY 6554-2011石油工业带压开孔作业安全规范[S].

[2]SY/T 6150.1-2011钢制管道封堵技术规程第1部分:塞式、筒式封堵[S].

[3]刁凤东,张福强,张春河,等.低温环境下管道焊接产生冷裂纹的因素及控制措施[J].焊接技术,2007,36(4):64-65.

[4]SY/T 4125-2013钢制管道焊接规程[S].

[5]SH 3501-2011石油化工有毒、可燃介质钢制管道工程施工及验收规范[S].

[6]曹崇珍,贾志方,时春成,等.在役管道不停输焊接三通工艺试验[J].油气储运,2003,22(12):47-51.

[7]GB 50236-2011现场设备、工业管道焊接工程施工规范[S].

[8]陈娟,季峰,刘学彬,等.低温环境下在役管道焊接氢致裂纹的控制措施[J].油气储运,2014,33(12):1297-1300.

[9]曾惠林,苏戬朋,黄福祥,等.西气东输二线冬季焊接施工技术[J].电焊机,2009,39(5):59-63,69.

Online welding technology is widely used in the emergency maintenance of oil and gas pipeline,and the regular burningthrough and the hydrogen induced cracking often occur in the construction.The factors of affecting online welding quality of oil and gas pipeline are analyzed from 4 aspects of pipe body,pre-welding treatment,welding technology,post-welding heat treatment,it is put forward to ensure online welding quality of oil and gas pipeline by changing preheating method,reasonably controlling medium flow rate,preheating temperature,interlayer temperature and heat input quantity,and implementing post-heat and heat preservation,in order to improve the quality of online welding.

pipeline;on-line welding;burnthrough;hydrogen induced cracking

学敏

2015-06-22

刘立雄(1990-),男,硕士研究生,主要从事油气储运方面的研究。