14Cr1MoR+022Cr17Ni12Mo2复合材料的焊接结构及焊接工艺

2015-01-03唐再文羊衣木赖斌

唐再文羊衣木赖斌

(1.四川大学化工学院2.四川科新机电股份有限公司)

14Cr1MoR+022Cr17Ni12Mo2复合材料的焊接结构及焊接工艺

唐再文*1,2羊衣木1,2赖斌2

(1.四川大学化工学院2.四川科新机电股份有限公司)

煤化工激冷罐的壳体材料采用14Cr1MoR+022Cr17Ni12Mo2复合板,板材较厚,焊接难度较大。通过分析研究和焊接工艺试验,确定了适合的焊接方法、焊接材料、焊接坡口、焊接顺序以及热处理工艺,有效地避免了焊接过程中基层对复层的稀释作用和碳迁移,显著地提高了整个设备焊缝的焊接质量,取得了良好的效果。

复合板 焊接坡口 焊接顺序 热处理工艺 熔敷金属 激冷罐

0 引言

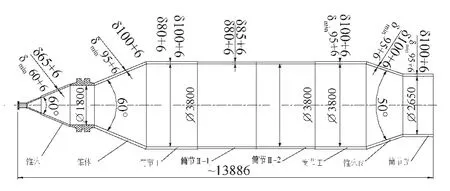

某煤化工激冷罐壳体的材料为14Cr1MoR+ 022Cr17Ni12Mo2复合板,复层奥氏体不锈钢022Cr17Ni12Mo2与基层低合金钢14Cr1MoR是通过爆炸焊接法复合而成的。该类复合板的焊接性能取决于基层与复层金属的种类(机械性能、化学成分等)、焊接坡口型式及焊缝填充的金属材料等。基层和复层的焊接材料在成分及性能方面存在较大的差异,基层对复层的稀释作用强烈,使焊缝中奥氏体形成元素减少,碳含量增加,增大了结晶裂纹的倾向;焊接熔合区可能出现马氏体组织而导致硬度和脆性增加。此外,由于基层与复层的含铬量差别较大,促使碳向复层迁移扩散,而在其交界的焊缝金属区域形成增碳层和脱碳层,加剧熔合区的脆化或另一侧热影响区的软化[1]。因此,选用合适的焊缝金属填充材料、严格控制焊接热输入、使基层一侧熔深较浅,都有助于减少焊缝金属的稀释和基层合金化。该激冷罐外壳结构见图1,设计参数如表1所示。

图1 激冷罐结构

表1 激冷罐的技术特性

1 焊接方法、材料和坡口的选择

焊接的关键是合理地选择基层、复层焊缝的金属填充材料和焊接顺序。焊接材料应充分考虑母材的化学成分、力学性能和焊接接头的抗裂性、碳含量以及设备的使用条件等。为更有效地防止稀释和碳迁移等问题,在基层与复层之间加焊隔离层,隔离层用焊接材料也是非常重要的。

1.1 焊接方法和焊接材料的选择[2]

(1)基层采用焊条电弧焊或埋弧自动焊,焊条电弧焊选用R307(E5515-B2)焊条,埋弧自动焊选用T Union SA Cr1Mo SC焊丝和UV 420 TTR焊剂[3]。

(2)隔离层采用焊条电弧焊,焊材选用A042(E309L-16)焊条。

(3)复层采用焊条电弧焊,焊材选用A022(E316L-16)焊条。

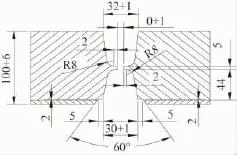

1.2 焊接坡口的选择

为减少焊缝的填充金属、防止焊接变形以及奥氏体钢混入基层焊缝金属,设备的纵缝及拼缝坡口均采用双面U形坡口,锥体、筒体以及各个壳体部件间组对的环缝均采用U-V形组合坡口。为了防止基层焊接引起复层脱层,复层坡口根部比基层坡口端部后退5 mm。

(1)筒体纵缝及拼缝坡口如图2所示。

(2)锥体纵缝及拼缝坡口如图3所示。

图2 筒体纵缝及拼缝坡口

图3 锥体纵缝及拼缝坡口

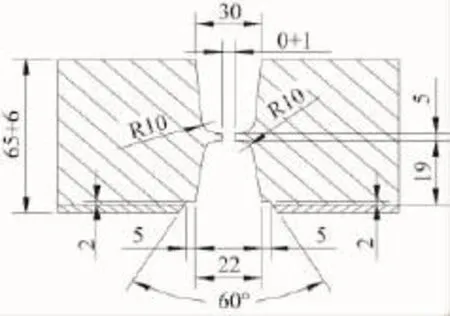

(3)设备各部件环缝坡口如图4所示。

2 焊接工艺评定试验[4]

2.1 焊接试板的材料要求

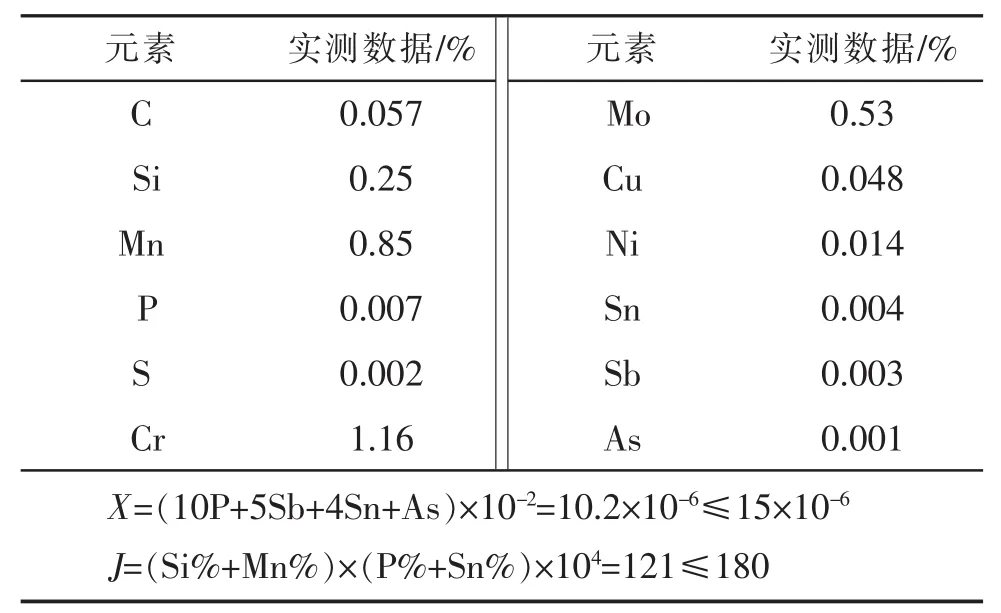

试板规格:800 mm×150 mm×(100+6)mm一副。基层材料14Cr1MoR的化学成分及在使用状态下的力学性能除符合GB 713—2008《锅炉和压力容器用钢板》的要求外,还必须满足下式要求:

2.2 焊接工艺[5]

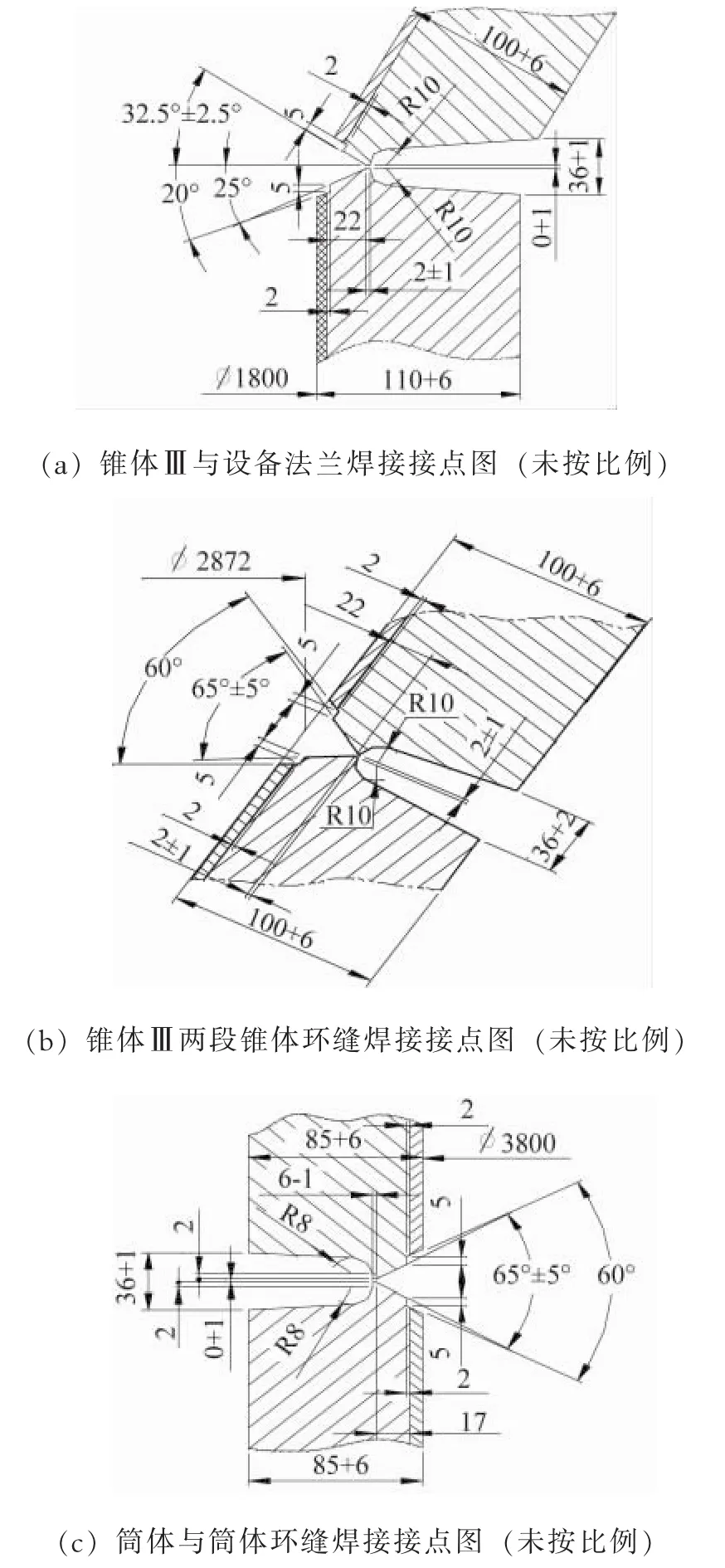

为提高复合钢板焊接接头的力学性能和耐腐蚀性能,应先焊基层焊缝,再焊隔离层焊缝,最后焊复层的焊缝。焊接顺序为①→②→③→④→⑤,各施焊部位如图5所示。施焊基层①部位SAW时,距离复层4~6 mm处预留不焊;施焊④部位时,应超过复层1 mm;基层焊后立即进行消氢处理,温度为300~350℃,保温时间为3 h以上。

(1)焊接试板焊接坡口如图5所示。

图4 设备各部件环缝坡口

图5 焊接试板焊接坡口

(2)试板焊接参数如表2所示。

(3)层间温度。基层在焊接时先预热,预热温度≥200℃。图5中部位①、②、③的层间温度≤280℃,图5中部位④、⑤的层间温度≤230℃。

2.3 焊后模拟热处理工艺[6-7]

加热设备类型:台燃炉或电加热炉;热处理类别:去应力热处理;热处理方式:炉内。热处理规范:入炉温度≤300℃,出炉温度≤200℃,升温速度≤50℃/h,保温温度675±10℃,保温时间270 min,降温速度≤60℃/h,冷却介质为空气。

3 焊接过程中的要求

3.1 焊接过程注意事项

(1)基层焊接过程中要控制好“三热”:预热、后热、焊后热处理。基层焊接前均应预热至要求的温度并在整个焊接过程中保持,焊接完成后应按规定进行后热直至焊接接头消氢处理完成。在整个焊接和后热过程中,在焊接接头及其邻近区域应通过可靠的设施进行保温。

(2)对于双面焊焊接接头,在进行反面焊接前应进行彻底清根。对于Cr-Mo钢焊接接头的清根采用碳弧气刨或用钢凿、扁铲等方法清根,然后用砂轮打磨并进行磁粉检测。对于不锈钢焊接接头的清根可直接采用砂轮进行,用于加工奥氏体不锈钢的砂轮和磨料应为纯氧化物材料、无铁的硅砂或用橡胶、尼龙掺合的氧化铝砂轮。

表2 试板焊接参数

(3)在距离焊缝两侧150 mm范围内应全部涂防飞溅剂,并清除坡口及两侧所有影响焊接质量的杂物。

3.2 复合钢板的焊接要求[8]

3.2.1 基层的焊接控制要点

(1)为了减少焊接接头扩散氢的来源,焊前应将坡口表面及两侧100 mm范围内的油、锈、水分及其他污物清除干净。

(2)定位焊只能在基层坡口内进行,复层金属上不得点焊任何临时性工装卡具。定位焊和正式焊接之间时间间隔不能过长。定位焊前必须预热,预热温度取上限。定位焊焊道长度大于50 mm,使焊道有足够的强度。引弧和熄弧都应在坡口内,如发现裂纹等缺陷,必须清除再焊。

(3)焊前焊缝两侧母材3倍厚度范围内预热至200℃以上。在施焊过程中,层间温度控制在200~280℃之间。为保持工件的预热温度,应在施焊工件的背面用火焰控制其预热温度,采用红外线测温仪或接触式测温仪对预热温度进行检测。

(4)焊接采用多层多道焊,道间线能量不得超过30 kJ/cm,层间温度不得低于预热温度。

(5)采用碳弧气刨和砂轮打磨的方法进行清根,为避免产生裂纹,碳弧气刨前应在壳体外部焊缝处进行加热,使壳体内部达到预热温度。碳弧气刨应将定位焊的熔敷金属清除,清根打磨后的坡口形状、宽窄应一致。砂轮打磨时必须清除所有的渗碳层。对坡口表面必须进行磁粉检测,应无裂纹、气孔等缺陷。

(6)基层焊后立即进行消氢处理,将焊缝及两侧3倍厚度范围内的母材加热至300~350℃,并保持此温度3 h以上,然后保温缓冷。加热温度必须内外壁都达到要求;焊缝内外侧均用保温棉进行保温,保温宽度不低于2倍的加热宽度。

3.2.2 隔离层的焊接要求

隔离层焊接时应先对待焊面进行渗透检测,焊前应清理影响焊接质量的油、锈等杂质。按工艺进行预热,焊接时采用短弧、小电流、反极性、快速窄焊道和多焊道的焊接工艺,严格控制道间温度。

3.2.3 复层的焊接要求

复层焊接时采用短弧、小电流、反极性、快速窄焊道和多层多焊道的焊接工艺,严格控制道间温度。

3.3 无损检测

基层焊接完毕,至少过24 h后再进行无损检测[9]。

4 焊接工艺试验结果[10]

焊接试板的取样数量、取样方法及试验方法均应满足NB/T 47016《承压设备产品焊接试件的力学性能检验》的要求,具体如下所述。

(1)对基层熔敷金属化学成分进行分析,如表3所示。

表3 基层熔敷金属化学成分

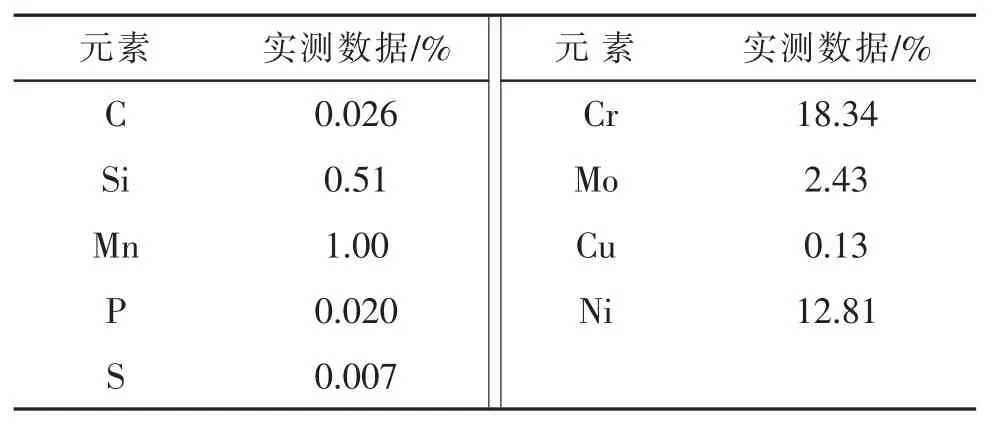

(2)对复层熔敷金属化学成分进行分析,如表4所示。

表4 复层熔敷金属化学成分

(3)对基层熔敷金属力学性能进行分析,其实测值如表5所示。

5 结语

通过确定适合的焊接方法、焊接材料、焊接坡口型式、焊接顺序以及热处理工艺,加之焊接措施的保证,有效地避免了焊接过程基层对复层的稀释作用和碳迁移,并显著地提高了整个设备焊缝的焊接质量。经过此次焊接工艺试验和焊接参数分析,可得出如下结论:

表5 基层熔敷金属的力学性能实测值

(1)所选焊材能有效地控制焊接时基层对复层的稀释作用,防止焊缝中奥氏体形成元素减少以及碳含量增加,从而减小了结晶裂纹的倾向;降低了焊接熔合区出现马氏体组织从而导致硬度和脆性增加的可能性。

(2)基层与复层间加焊的隔离层,有效地防止了碳向复层迁移扩散,减少了在其交界的焊缝金属区域形成增碳层和脱碳层,降低了熔合区的脆化或另一侧热影响区的软化。

(3)基层的焊接过程中主要应控制好“三热”,即预热、后热、焊后热处理;基层采用多层多道焊,焊接过程中的层间温度不得低于预热温度200℃。

(4)隔离层与复层焊接时应先进行预热,焊接时采用短弧、小电流、反极性、快速窄焊道和多焊道的焊接工艺,严格控制道间温度。

[1]贾硕,魏洁.不锈钢复合板压力容器焊接技术的探讨[J].石油化工设计,2011,28(4):17-19.

[2]焊接学会.焊接手册(第2卷)[M].北京:机械工业出版社,2008.

[3]ASME SFA-5.23/SFA-5.23M—2010埋弧焊用低合金钢焊丝和焊剂标准[S].

[4]NB/T 47014—2011承压设备焊接工艺评定[S].

[5]NB/T 47015—2011压力容器焊接规程[S].

[6]中国机械工程学会热处理学会.热处理手册(第1卷):工艺基础[M].北京:机械工业出版社,2008.

[7]杨海林,杨秀芹.热处理工艺对14Cr1MoR钢的组织和性能的影响[J].金属热处理,2003,28(11):35-37.

[8]姜丽,郭晓春,李娟娟,等.14Cr1MoR+347H不锈钢复合板焊接[J].石油化工设备,2009,38(3):70-72.

[9]GB 150.1~GB 150.4—2011压力容器[S].

[10]NB/T 47016-2011承压设备产品焊接试件的力学性能检验[S].

我国首套10万等级空压机组试车成功

2014年12月22日,我国首台(套)全国产化10万Nm3/h等级特大型空分主风机在陕鼓动力公司进行了工厂性能测试。经过测试,陕鼓动力研制的10万Nm3/h等级空分主风机气动性能达到设计和标准要求。这标志着陕鼓动力打破了国外公司垄断,具备了全国产化研发、制造特大型空分压缩机的能力,填补了国内空白。

山东润银生物科技股份有限公司、久泰能源内蒙古有限公司分别与陕鼓动力签订了10万Nm3/h和8.2万Nm3/h等级空分压缩机组合作框架意向书。空分压缩机组是煤炭深加工、石油化工、化肥及冶金等行业广泛应用的核心关键设备。陕鼓动力以重大装备国产化为己任,已先后完成了6万、8万、10万、12万、15万Nm3/h等级大型空分压缩机组的自主研发工作。为使用户使用安全、可靠、技术成熟的产品,陕鼓动力又投入研发费用对国产10万Nm3/h等级空分压缩机进行样机研制。

作为全新开发的机组,陕鼓动力技术研发团队在已掌握成熟可靠大型轴流压缩机技术、大型离心压缩机技术和机组优化匹配技术的基础上,采用轴流加离心复合式空压机技术进行了10万Nm3/h等级空分主风机技术再创新。

10万等级空分压缩机采用轴流加离心复合式压缩机技术,有三个关键技术点:一是先进可靠的轴流压缩机技术;二是轴流压缩机与离心压缩机气动性能匹配技术;三是转子动力学计算所支持的结构设计技术。陕鼓动力已拥有1600余台(套)轴流压缩机设计、运行经验,最大流量72万Nm3/h。在大型空分离心压缩机方面,陕鼓动力目前在2万~6万Nm3/h等级也有170余台(套)的市场业绩。此外,陕鼓动力有100多套轴流压缩机与离心压缩机匹配成功的业绩。(章文)

Research on Welding Structure and Welding Technology of 14Cr1MoR+022Cr17Ni12Mo2 Composite Material

Tang Zaiwen Yang Yimu Lai Bin

The shell of coal chemical quench tank is made from 14Cr1MoR+022Cr17Ni12Mo2 clad plate which thickness is relatively thick,therefore,it is hard to weld.Through the analysis research and welding procedure test,ultimately determines the appropriate welding method,welding material,welding groove,welding sequence and the heat treatment technology,which effectively avoids the dilution of base layer on multilayer and the carbon migration from base layer to multilayer,and significantly improves the quality of the welding seams in the equipment.

Clad plate;Welding groove;Welding sequence;Heat treatment technology;Deposited metal; Quench tank

TG 441

2014-10-08)

*唐再文,男,1981年生,工程师。成都市,610041。