基于开裂面积的管输LPG泄漏扩散模拟

2015-01-03

山东工商学院管理科学与工程学院

基于开裂面积的管输LPG泄漏扩散模拟

刘刚孙玉峰陈章良史俊伟李立峰冯述虎李贵炳

山东工商学院管理科学与工程学院

为了确定管道泄漏参数对泄漏过程的影响规律,基于管道开裂面积,结合管道和输送介质的基本性质,以编制的计算模拟软件为基础,进行管输LPG泄漏扩散模拟研究。采用控制变量法,将开裂孔口形状简化为圆形,改变孔径从而改变开裂面积,研究不同开裂面积下LPG泄漏规律。研究结果表明,开裂面积越大,泄漏持续时间越短,泄漏过程中初始泄漏速率就越大,且达到平缓泄漏所用的时间越短。

LPG;开裂面积;泄漏;扩散;数学模型;救援

液化石油气简称LPG,安全性是LPG储存与运输过程需考虑的首要因素,LPG泄漏已造成多起安全事故。LPG泄漏事故对安全生产和事故现场周边居民的生活有非常大的影响[1-3],因此针对LPG泄漏过程进行模拟计算,对其事故预防及应急救援技术进行研究具有重要的意义。

大部分LPG泄漏模拟将管输介质流动简化为等温流动[4],忽略管道内压力和流态瞬态变化的泄漏模型近似于压力容器泄漏模型,与真实LPG管输泄漏过程相差较大[5]。FEM3模型可应用于大型瞬时泄漏扩散事故的三维模拟计算,虽然用该模型计算泄漏初始阶段的结果并不完全准确,但是对重气云团塌陷过程浓度变化的预测却较为直观[6]。

为了解LPG泄漏过程的机理,完善描述泄漏过程的基本模型,必须深入研究泄漏过程中各因素的影响规律,从而更全面地揭示LPG泄漏扩散本质,本文基于开裂面积对管输LPG泄漏扩散过程进行模拟研究。

1 LPG泄漏扩散过程

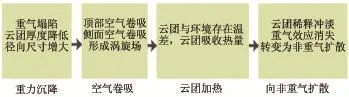

LPG泄漏形成的云团为重气云团,重气云团的扩散比非重气云团的扩散复杂,通常将重气云团的扩散分为四个阶段:重力沉降阶段、空气卷吸阶段、云团加热阶段,及向非重气扩散转变阶段,各阶段特征如图1所示[7]。

图1 重气云团泄漏过程各阶段特征

管道内温度和压力在管道开裂并造成LPG泄漏后迅速达到热力学临界点,开裂处压力急剧下降,导致液态LPG剧烈沸腾,从而使管内的部分液态LPG气化,形成气液两相流。由于两相流的泄漏量远大于单相介质的泄漏量,因此开裂处前后的压力发生突变,形成较大的压差,介质在压差作用下从高压处流向开裂孔口,导致LPG泄漏扩散[8]。

风速、泄漏点地理位置、周围温度等环境因素,管道长度、口径、表面粗糙度等管道参数及输送介质性质、流量等运行参数均对LPG泄漏过程有很大影响。管道开裂后在多种因素作用下形成局部两相流,开裂处至管道末端的压力降至管道起点至开裂处压力的5%~50%,且介质流速的改变甚至会造成流动停滞。

2 数学模型及软件验证

2.1数学模型

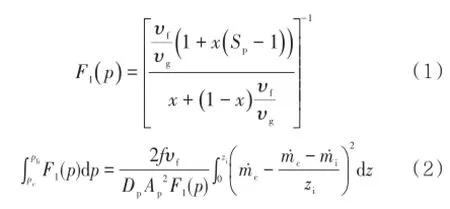

为准确建模,对LPG稳态输送和泄漏过程做如下假设:介质温度、流速沿管道轴向和径向均不同,同一空间点上不同相态的介质温度、流速相同;忽略开裂孔口形状对泄漏的影响,只考虑开裂面积对泄漏的影响;忽略管道切断阀响应时间的影响,将泄漏总量简化为有限元素;忽略风速瞬时变化的影响,泄漏初始阶段有效扩散区域附近风速一定;管道的质量流量mT从两相区与液相区界面处至孔口处呈线性变化;稳态运行时LPG的泡点压力为 pb,开裂处节流压力为 pc。根据假设条件可得到泄漏总量的数学模型[8]。

管道轴向压力分布计算模型为

式中 F1(p)为轴向管道内部压力(kPa); υf、υg为液态、气态介质的比容; Sp为速度滑移比;pb为介质的泡点压力(kPa); pc为开裂处节流压力(kPa);x为质量含气率(%);Dp为管道内径(m); Ap为管道内截面面积(m2); f为管道内壁摩擦因数,由Serghides摩擦因数计算式[9]求得; zi为两相区和液相区界面空间位置;m˙c、m˙i为对应状态下的质量流量。

为计算泄漏的总质量,首先需计算管道内气态介质所占体积。

通过管道内气态介质体积可以计算出管道破裂后泄漏介质的总质量,即LPG泄漏总质量计算模型为

式中α为体积含气率(%);Vα为管道气相部分所占体积(m3)。

由于对输送条件和泄漏过程做了条件性假设,因此,管道轴向压力和泄漏总质量计算模型的适用范围也受到一定限制。稳态运行时管道内介质温度在LPG沸点与临界温度之间,管道内压力高于LPG的饱和蒸汽压。管道开裂处前后高差较大时该计算模型不适用;管道开裂处风场流向与流速大幅度改变时该计算模型不适用。

2.2有效性验证

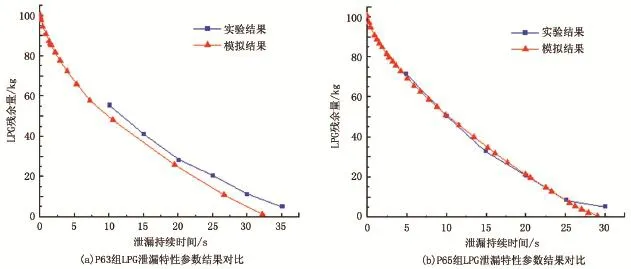

在Windows7环境下,以快速可视化集成开发平台C++Builder为平台进行LPG泄漏模拟软件的开发。为了验证软件计算结果的有效性和计算精度,以谷岛实验数据为计算基础,将软件计算结果和谷岛实验结果进行对比,应用编制的LPG泄漏模拟软件进行模拟计算,计算数据与谷岛实验数据对比结果如图2所示。

图2 软件计算结果与实验结果对比

由于实验时风速、温度等环境参数并非稳态,随着LPG泄漏过程的进行发生一定变化,而该软件编制过程中未考虑泄漏过程环境温度和风速的变化,因此计算结果和实际泄漏过程存在一定误差。由图2可以看出,软件计算结果与谷岛实验实测结果分布规律基本一致。通过数据分析表明,计算结果和实验结果在数值上有一定差距,但是误差在可接受范围内,因此该软件计算结果有效。

3 计算结果与分析

为准确模拟LPG泄漏过程,对管道条件和输送运行参数取值做了一定假设:假设管道开裂位置处于管道的上部,开裂的孔口形状为圆形,孔口面积由裂孔的直径决定。管道长度为120m,管道内径为0.15m,管道内表面粗糙度为0.05mm。管输运行参数:稳态运行时管道内压力为1.4MPa,运行温度为20℃,LPG输送流量为20kg/s,泄漏点周围风速为3m/s,周围大气温度为10℃,大气压力为标准大气压。

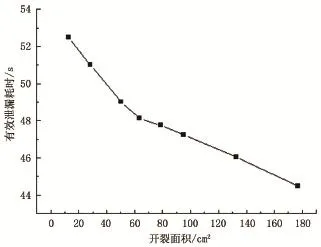

3.1开裂面积对有效泄漏耗时的影响

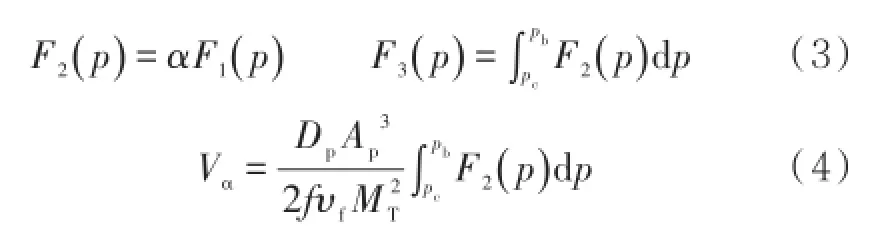

采用控制变量法模拟研究开裂面积对有效耗时的影响,规定从泄漏开始到泄漏总质量增长幅度接近0时所消耗的时间为有效耗时。通过改变孔口直径调节开裂面积大小,孔口直径依次取值40、60、80、90、100、110、130和150mm,有效耗时与开裂面积的关系如图3所示。

图3 有效泄漏耗时与开裂面积关系曲线

由图3可以看出,有效泄漏耗时随着开裂面积的增大而减小,且有效耗时与开裂面积并非呈线性关系,随着开裂面积的增大,有效泄漏耗时的减小速率先快后慢。开裂面积越大,LPG从孔口外泄的阻力越小,从而有效耗时越小。当开裂面积大于某一值时,气液两相空间相变速率降低,从而使得有效泄漏耗时的减小速率先快后慢。

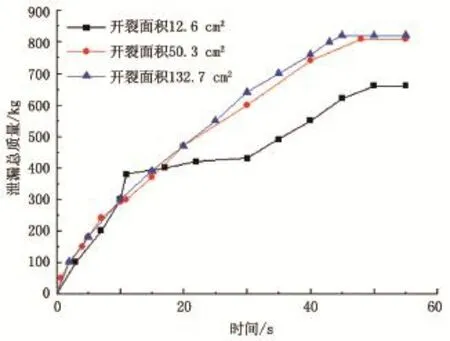

3.2开裂面积对泄漏总质量的影响

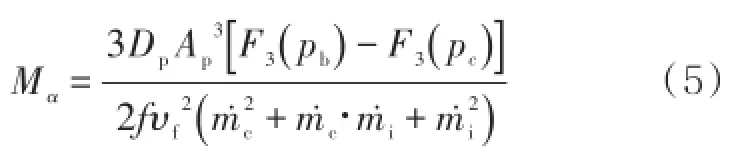

保持其他参数不变,改变开裂面积,模拟计算LPG泄漏总质量。依次计算开裂孔口直径为40、80 和130mm时的泄漏总质量,计算结果如图4所示。

图4 泄漏总质量与开裂面积关系曲线

由图4可以看出,泄漏总质量随着开裂面积的增大而增大,泄漏总质量基本不变时的时间与图3中的有效泄漏耗时是相吻合的。开裂面积增大,使得LPG从孔口外泄的阻力减小,从而导致管道内气液两相的相变速率增大且相变更加充分,因此,泄漏总质量随之增大。

3.3开裂面积对泄漏速率的影响

保持其他参数不变,改变开裂面积,模拟研究开裂面积对泄漏速率的影响。依次计算开裂孔口直径为40、80和130mm时的LPG泄漏速率,计算结果如图5所示。

图5 泄漏速率与开裂面积关系曲线

由图5可以看出,初始泄漏速率随着开裂面积的增大而明显增大,开裂面积对外泄末期的泄漏速率影响不大,泄漏过程中的平均泄漏速率随着开裂面积的增大而增大。开裂面积增大,使得LPG从孔口外泄的阻力减小,从而加快了LPG相变与泄漏扩散速率。外泄末期阶段可泄漏LPG的质量基本相同且量较小,因此,开裂面积对有限时间内的泄漏速率影响较小。

4 应急救援措施

(1)建立健全应急体系。应急工作应坚持预防与处置并重的原则,突破事故发生后再进行应急救援的传统观念,使应急工作关口前移。首先,应采用本质安全化的设计、设备和设施;其次,建立和维护LPG泄漏监测和预警体系;最后,制定政府和企业层面的LPG泄漏事故应急预案体系,并定期组织演练,确保事故发生时应急救援工作响应迅速且有条不紊[10]。

(2)封锁现场,转移群众。对LPG的扩散研究及实际泄漏事故均表明:由于重气效应的影响,LPG泄漏后在气流底端顺风向扩散,当局部空间的石油气浓度达到爆炸范围时很可能发生爆炸事故;因此,发现LPG泄漏后,应迅速将周围群众转移到上风向的海拔较高位置,以减少人员伤亡。同时,应沿LPG扩散方向封锁现场,防止点火源的出现。

(3)切断泄漏管段两端控制阀。模拟研究结果表明,瞬时泄漏的泄漏量远远小于连续泄漏时的泄漏量,连续泄漏更容易使石油气浓度达到爆炸极限。因此,为了减小LPG泄漏量,确定泄漏点后应立即关闭该管段两端的切断阀,将泄漏量控制在最小范围内,从而最大程度地降低事故损失。

(4)确定泄漏点并实施有效堵漏和消防控制措施。现代LPG管道大部分建立了运行监测自动化系统,通过压力、温度及流量等参数可以判断LPG开裂位置,此外,液态LPG泄漏时伴随的结霜甚至结冰现象也有助于迅速判断管道开裂位置。确定泄漏点并切断管段两端控制阀后,可以采用浸水软棉带包裹管道等措施迅速堵漏,以减小石油气泄漏量;同时,启动消防泡沫灭火设施,对泄漏的液化石油气进行覆盖,隔绝空气的接触。

(5)利用便携式检测设备实现全方位实时监测。事故发生后,LPG运营单位应配合应急救援力量全方位实时监测石油气浓度及扩散范围。目前,XH-B100A、GW-XCD、SQJ-IA等型号的便携式液化气检测仪受到燃气监测单位的青睐,该设备也为实现全方位实时监测提供了有利条件[11]。

5 结论

以LPG泄漏过程为研究对象,分析了泄漏的重力沉降、空气卷吸、云团加热和向非重气扩散转变4个阶段的特征,并结合热力学和流体力学基本定律建立了LPG输送管道开裂后压降与泄漏量计算模型。研究结果表明:

(1)有效泄漏耗时随着开裂面积的增大而减小,且有效耗时与开裂面积并非呈线性关系,随着开裂面积的增大,有效泄漏耗时的减小速率先快后慢。

(2)泄漏总质量随着开裂面积的增大而增大。开裂面积增大,使得LPG从孔口外泄的阻力减小,从而导致管道内气液两相的相变速率增大且相变更加充分,因此泄漏总质量随之增大。

(3)初始泄漏速率随着开裂面积的增大而明显增大,开裂面积对外泄末期的泄漏速率影响不大,泄漏过程中的平均泄漏速率随着开裂面积的增大而增大。(4)应建立健全应急体系,发生泄漏时封锁泄漏现场,转移群众,切断泄漏管段两端控制阀,确定泄漏点并实施有效堵漏措施和消防控制措施,利用便携式检测设备实现全方位实时泄漏监测。

[1]颜伟文,韩光胜.平板模型对液化石油气连续泄漏扩散模拟分析与探讨[J].中国安全科学学报,2009,19(11):56-61.

[2]田全胜.液化石油气泄漏灾害分析及对策[J].劳动保护,2000 (5):40-41.

[3]张瑞华.液化石油气储罐火灾爆炸模拟评价方法研究[J].消防科学与技术,2004,23(3):233-235.

[4]WoodwardJL,MudanKS.Liquidandgasdischargeratesthrough holesinprocessvessels[J].JournalofLossPreventionintheProcess Industries,1991,4(3):161–165.

[5]MontielH,VilchezJA,CasalJ,etal.Mathematicalmodellingof accidentalgasreleases[J].JournalofHazardousMaterials,1998,59(2):211–233.

[6]ChanST,ErmakDL,MorrisLK.FEM3modelsimulationsof selectedthorneyislandphaseItrials[J].JournalofHazardousMaterials,1987,16(87):267–292.

[7]潘旭海,蒋军成.重气云团瞬时泄漏扩散的数值模拟研究[J].化学工程,2003,31(1):35-39.

[8]CleaverRP,CumberPS,HalfordA.Modellingoutflowfroma rupturedpipelinetransportingcompressedvolatileliquids[J].Journal ofLossPreventionintheProcessIndustries,2003,16(6): 533-543.

[9]SERGHIDESTK.Estimatefrictionfactoraccurately[J].ChemicalEngineering,1984,91(5):63-64.

[10]李董林.城市管道燃气消防安全技术[J].商场现代化,2010 (15):183-184.

[11]赵来军,肖志杰,张江华.我国液化石油气运输安全事故预防与应急对策研究[J].城市建设理论研究:电子版,2013 (6):16-19.

13305350435、liugang7912@163.com。

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.12.007

基金论文:国家安全生产监督管理总局安全生产科技项目(shandong-0142-2015AQ),山东能源经济协同创新中心(山东省2011计划)资助项目(2014SDXT014)。

刘刚:硕士,2005年毕业于北京工业大学管理科学与工程专业,山东工商学院讲师。

2015-04-23