炼铁厂混匀取料机改造实践

2015-01-02李克峰王学军张发忠

李克峰,王学军,张发忠

(山钢股份莱芜分公司炼铁厂,山东莱芜 271104)

经验交流

炼铁厂混匀取料机改造实践

李克峰,王学军,张发忠

(山钢股份莱芜分公司炼铁厂,山东莱芜 271104)

为提高混匀取料机生产效率,对大梁进行校正调整,优化改型斗轮体支撑辊,改造了大车行走机构,优化上支撑辊机构尺寸以及装配形式。改造后,混匀取料机作业率提高了25%,设备故障率降低60%,产能稳定在800 t/h。

混匀取料机;大梁下挠;斗轮体支撑辊

莱钢炼铁厂老区1#混匀取料机自投产至今已使用20多年,原设计取料能力500 t/h。由于其使用年限较长,作业时整车易晃动,运行可靠性差,故障频繁,维修量大,无法满足后续105 m2烧结机正常生产的混匀中和料供应,为此,对其进行技术改造。

1 混匀取料机故障原因分析

1)产能的大幅提升,生产节奏的加快,高峰时每小时需取料800 t才能保证烧结机正常供料,混匀取料机处于超负荷运行状态。由于使用年限较长,导致大梁下挠变形严重,取料稳定性变差。大梁北侧最多下挠55 mm,南侧最多下挠85 mm,且南侧向北凸出150 mm。

2)斗轮体系统支撑辊频繁损坏,斗轮体下沉,重量完全压在最上面的支撑辊上,取料时斗轮体辊道在支撑辊上跳动,导致整车振动剧烈。

3)混匀取料机东西两侧大车行走机构不同步,加大了整车的扭曲变形。大车驱动系统是电气直接启动,配用的是启动惯性、冲击较大的312-010700型蜗轮式差动减速机,启动或停止时对整车冲击较大;大车行走机构中的从动台车没有导向轮,导致从动台车行走时容易偏斜。

以上三方面导致混匀取料机作业时整车晃动严重,运行可靠性降低,制约了生产。

2 技术改进措施

2.1 混匀取料机大梁校正调整

1)对车体大梁挠度进行测量与分析。针对大梁下挠严重现象,首先对大梁以及导轨下挠程度进行现场测量分析,对南北两侧1#导轨、2#导轨分别依次均匀取5个点进行测量分析。以1#导轨西侧端点为基准,对其他9个点进行测量。测量数据分别为:0、-32、-55、-30、-12;-30、-65、-85、-40、-25 mm。南侧2#导轨大梁中部下挠最为严重,大梁两端下挠较小。

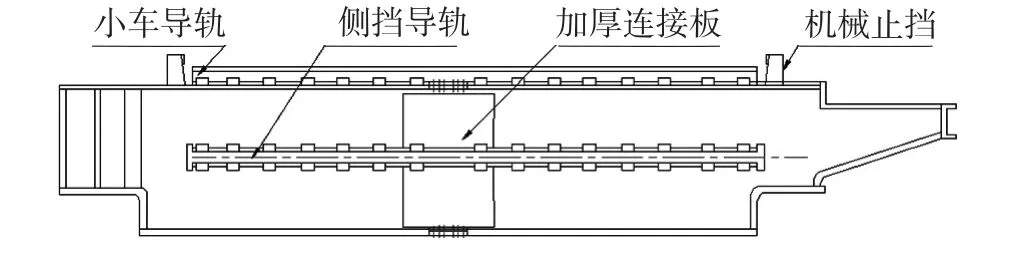

2)对大梁进行平直校正。拆除两斗轮间的小车连接平台,将两斗轮体分别移至大梁两侧,拆除大梁连接板处铰孔螺栓后,做工装将大梁顶起后,用千斤顶起顶,同时辐板处利用工装进行校正调整,调平大梁后,连接处采用20 mm钢板整体焊接加固,待应力消减后大梁平直。

根据对现场大梁连接板处铰孔螺栓拆检,发现多处铰孔螺栓磨损严重,铰制孔多处出现研磨现象,需对铰制孔连接进行加固处理。由于现场施工不具备钻制铰孔条件,故在大梁调平后采用厚度为20 mm、尺寸为2.4 m×1.6 m的钢板,对大梁连接处直接采用内外双层夹焊加固,增加大梁整体刚度,其改造后结构如图1所示。

图1 大梁及导轨优化改造示意图

3)对大梁校直后加固进行处理。为防止大梁辐板上部变形,在车体内侧、小皮带下方增加窗型框架,提高大梁与辐板的正面抗弯力与强度。图2为优化改造后平面图。

图2 大梁及导轨优化改造后平面结构

根据调平后的大梁尺寸,调整斗轮系统上支撑、侧辊以及导轨轮与车体的间隙。将上支撑辊充分与斗轮体滚道接触,侧辊与滚道间隙调整至1~3 cm,导轨轮与轨道间隙调整至1.5~3.5 cm。拆除大梁箱体间旧的角铁拉筋,在大梁侧面焊接加固钢板,应力消减后用槽钢进行连接加固。

2.2 斗轮体系统支撑辊优化改型

1)对斗轮系统上支撑进行优化改型,更改上支撑辊的装配形式。将深沟球轴承改为22218C型双列滚子轴承,提高负荷承受能力,通过轴肩定位,两端用Ф240端盖压紧轴承,并增加端盖油封防尘,增设加油孔,方便轴承的润滑加油,延长了轴承使用寿命。同时,为增大上支撑辊承载能力,将托轮直径增大为Ф260,加粗轮轴,优化部分尺寸结构。

2)更改支撑辊底座装配形式。由圆弧形接触面装配形式改为U行接触面装配,并增加止挡压盖,防止因混匀取料机斗轮体振动、轮辊处积料造成支撑辊脱落滑出。

2.3 混匀取料机大车行走机构优化改造

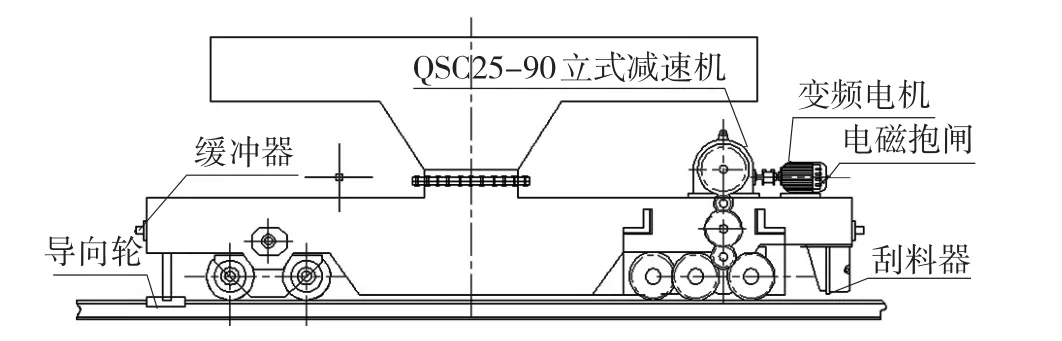

1)增大驱动电机功率,由7.5 kW、5.5 kW电机增大到11 kW的变频电机,改用ATV71 18.5 kW变频器控制,并将原来TJ2-200型液压制动器改为电磁抱闸,增加了两侧行走机构的同步性。横向、纵向同时减缓了大车的惯性冲击力,降低了对车体大梁的冲击。

2)将启动惯性、冲击较大的两台电机驱动的312-010700型蜗轮式差动减速机改为变频电机驱动的QSC25-90型立式三级套筒式减速器,减少快慢车变速和大车启动时对大梁的冲击。

3)优化行走台车结构,减小车重对行走轮组的正压力,避免了连接铰座损坏频繁的现象,增厚连接夹板,增强了行走台车与本体连接的刚度;在从动台车尾端增设导向轮,对大车行走起导向作用,防止东西两侧大车行走不同步时造成大梁扭曲变形。改造后结构如图3所示。

图3 行走台车改造后结构

3 改造效果

技术改造后,混匀取料机技术性能提高,运行可靠性增强。通过对大梁的校正调整、斗轮体支撑辊优化改型、大车行走机构的改造,有效避免了小车行走道轨变形弯曲,消除了小车掉道故障。优化上支撑辊机构尺寸以及装配形式,提高其承载能力,减少了整车晃动。通过对电机及启动方式改型、加设导向轮,确保了取料时的同步性和稳定性。改造后,由于载荷稳定且大车行走同步,小车行走轮、上下支撑辊使用寿命延长了3倍以上。混匀取料机作业率提高25%,设备故障率降低60%,产能稳定在800 t/h,备件费用年节约35万元。

TF321

B

1004-4620(2015)02-0081-02

2014-12-17

李克峰,男,1973年生,1994年毕业于山东机械制造工业学校机械专业。现为莱钢炼铁厂助理工程师,从事烧结设备管理工作。