高炉渣水余热回收与生产应用方案

2015-01-02赵瑞学傅国水严凤涛

赵瑞学,傅国水,严凤涛

(济钢集团有限公司,山东济南 250101)

节能减排

高炉渣水余热回收与生产应用方案

赵瑞学,傅国水,严凤涛

(济钢集团有限公司,山东济南 250101)

为解决渣水温度高导致的渣浆泵汽蚀问题,设计了用渣水余热加热锅炉供水的方案,实现了渣水余热回收,解决了实际生产中渣水温度高导致水泵汽蚀等问题,达到节能降耗和提高汽轮机发电量的目的。

渣水;余热利用;换热;高炉;热量

1 前言

山钢股份莱芜分公司1#750 m3高炉、4#1 080 m3高炉共用1个渣池,年产渣量约98万t,夏季高炉正常生产时,渣池平均水温101.5℃,其热量没有回收利用,因冲渣水温接近沸点,导致渣浆泵汽蚀严重,对水泵的运行和效率影响很大,同时蒸氨废水很难补入冲渣系统,只能依靠低温新水补入,因此,亟待解决冲渣水水温高的问题。根据实际生产经验,可以通过回收渣水余热,降低冲渣水温度,保证冲渣系统稳定运行。

2 方案分析与设计

2.1 方案介绍

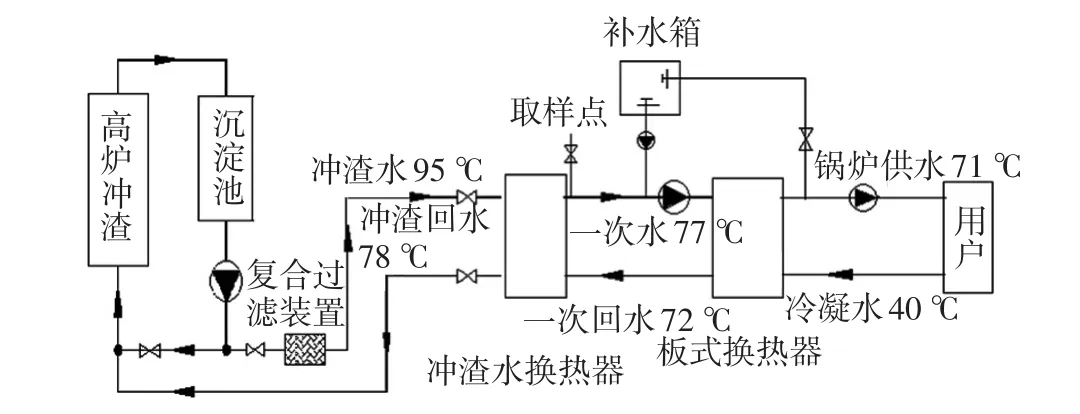

根据近几年高炉渣水余热利用的实际经验,水冲渣余热利用系统采用物理过滤方式的过滤器过滤冲渣水,为了避开水质处理的问题通过间接换热的方式较为普遍。两级换热系统见图1。

图1 两级换热系统

2.2 工艺流程

4#高炉有3台900 m3/h冲渣泵,2用1备,冲渣流量1 800 m3/h,现因水泵汽蚀,实际流量约1 300 m3/h左右。将原冲渣水泵改造为2台1 100 m3/h变频取水循环泵,与高炉渣水泵互为备用。改造后的循环泵先进入换热器换热降温,然后去高炉进行冲渣,达到将渣水换热回收余热目的,连接工艺见图2。

图2 水泵连接工艺

利用现有高炉冲渣水循环泵直接将渣水送入新建换热站系统,采暖水回水进入换热器冷源侧;经换热器逆流换热后,水冲渣温度降低并回至水冲渣池,循环水温度升高后送至板式换热器,经再次换热后将冷凝水提温,送至锅炉除氧器,由于水冲渣中氯离子和硫化氢、沙状颗粒物浓度较高,换热器必须采用耐磨、耐氯离子腐蚀、晶间腐蚀以及应力腐蚀、导热性能好的特殊合金不锈钢材料。

3 方案理论计算与分析

3.1 冲渣能量平衡分析

1#、4#高炉冲渣方式主要以直接水冲渣法和部分图拉法冲渣。炉渣在水淬过程中,产生大量的蒸汽,浪费了大量的工业水。根据渣水比1∶8~1∶10,每吨渣新水消耗量为0.8~1.2 t,液态炉渣比热容为1.344 kJ/(kg·℃),因此1 t炉渣的总焓热约1.6~1.8 GJ[1],这些热能一部分被冲渣水带走,另一部分产生蒸汽排放掉,但是由于渣水温度高,几乎沸点,导致其90%以上的热量是靠渣水气化潜热散失掉。

3.2 理论计算主要参数

1#、4#高炉热散失主要为渣水气化潜热散失,但通过余热回收,降低冲渣水温后,使冲渣过程达到常规冲渣循环模式;通过控制冲渣水量和余热回收负荷,可以使冲渣水温降至95℃以下。

1)炉渣参数:炼铁炉排出炉渣温度Tpz=1 485℃;冷渣温度Tlz=95℃;炉渣比热Cz=1.344 kJ/kg。

2)冲渣水各部分参数:补废水温度50℃;渣水温(冷却)Tlw=78℃;78℃时水的焓Hlw=327.6 kJ;排水温度(捞渣池)Thw=95℃;水渣比8∶1。

3)排出蒸汽参数:排气温度Tq=100~140℃;95℃水汽化潜热(常压)Hq=2 276.4 kJ/kg。

3.3 能量平衡计算

平均每产生1 t渣时的能量平衡计算。

每吨渣放出的热量:

冲渣水带走的热量:

蒸汽带走的热量(水蒸汽潜热):

每吨渣产生的蒸汽量(常压下):

3.4 系统其他热损失

1)水池表面热损失H为:

式中:S为水池表面积,1 050 m2;Pm为水池表面温度饱和空气的水分压,6.91 kPa(查焓湿图[2]);P为空气中的水蒸汽分压,4.47 kPa(取水池上方空气温度40℃,湿度50%,查湿空气焓湿图得);Vm为日平均风速,2 m/s;Hq为95℃水汽化潜热(常压)饱和蒸汽压下的汽化潜热,2 276.4 kJ/kg;a为热量换算系数0.276 9 W·m2·h·℃/kJ。

2)因池壁长期传热而导致地面温度升高,地面热量蓄积,热损失量很少,相比池面损失可以不计,因此管道与池壁损失暂归为蒸汽散热损失。

3)热量计算分析:冲渣水带走热量为642 600 kJ;冲渣蒸汽带走热量为1 225 560 kJ;冲渣总热散失为1 868 160 kJ;则冲渣水占总热的损失:

642 600/1 868 160×100%=34%。

按照冲渣水实际测算经验数据冲渣水占总损失40%左右,计算在范围内,属于保守计算。

3.5 方案风险性评估

1)对高炉冲渣系统的影响。本方案考虑到原4#炉冲渣泵房空间局限性,没有空间装设新的换热水泵,只能就地改造原冲渣水泵,因此增加系统复杂性,对冲渣系统有一定风险。可以考虑对原冲渣泵房扩建,安装新的循环水泵,与原冲渣系统隔离,但会增加基础投资和运行成本。

2)对冷凝水水质的影响。通过本方案的两级换热,降低了冲渣水对冷凝水的影响,但仍然存在可能污染的风险。当冲渣水换热器和水水板式换热器同时泄漏时,可能引起污染冷凝水。这可以通过提高三次侧系统管网压力,使其高于二次侧循环水压力。另外,对二次侧循环水系统设置取样点,定时对水质进行化验,降低运行风险。

4 效益分析

4.1 余热回收量

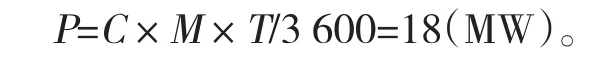

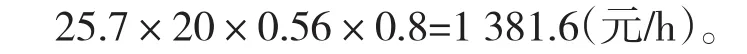

按照三次水供回水设计71/40℃,设计温差T= 31℃,设计流量Q=500 m3/h,余热有效输出负荷:

因冷凝水供除氧器,需蒸汽提温至104℃,因此,节约的热耗即节约蒸汽量为25.7(18/0.7)t/h。

4.2 回收后节约蒸汽发电量

节约蒸汽用于发电,产生的效益为:

按照年运行330 d(35 d检修停运期)计算年毛利润为1 094.2(1 381.6×330×24)万元。

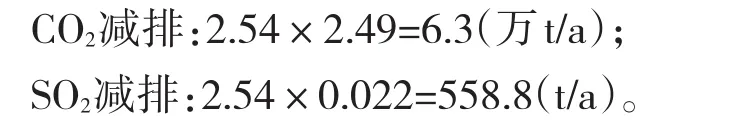

4.3 环保效益分析

按吨标准煤产生8 t蒸汽计算。

年实现标准煤的节约量:203 544/8=2.54(万t/a);

5 结语

通过此次改造,实现高炉冲渣系统稳定运行,解决了渣浆泵汽蚀问题,降低水泵维修成本,节约高炉上冷却塔的投资和运行成本,同时实现了渣水余热回收,节约了高品质蒸汽,大大提高汽轮机的发电量。

[1]王海风,张春霞,齐渊洪.高炉渣处理和热能回收的现状及发展方向[J].中国冶金,2007(6):55.

[2]姚荣华,张文胜.全国勘察设计注册公用设备工程师暖通空调专业考试复习教材[M].北京:中国建筑工业出版社,2012.

Application Scheme of Residual Heat Recovery and Production for BF Slag Water

ZHAO Ruixue,FU Guoshui,YAN Fengtao

(Jinan Iron and Steel Group Corporation,Jinan 250101,China)

In order to solve the cavitation erosion problems of slag slurry pump induced by higher slag water temperature,technology scheme of heating boiler water supply using slag water waste heat was designed.The recycling of waste heat of water slag,the solution of the cavitation erosion problems of slag slurry pump induced by higher slag water temperature in practical production,the energy consumption and improvement of turbine generating capacity were achieved.

flushing water;utilization of waste heat;heat-exchange;blast furnace;quantity of heat

X706

B

1004-4620(2015)02-0046-02

2014-12-11

赵瑞学,男,1985年生,2008年毕业于安徽工业大学冶金工程专业。现为济钢供热公司汽鼓风项目部经理,从事钢铁余热开发工作。