安徽某铁精粉细度控制因素研究

2015-01-02王中杰

王中杰

(山东地矿股份有限公司,山东济南 250013)

试验研究

安徽某铁精粉细度控制因素研究

王中杰

(山东地矿股份有限公司,山东济南 250013)

以安徽某铁矿选矿厂的生产数据为依据,分析了铁精粉细度合格率与选矿过程中自磨浓度、球磨浓度、溢流浓度以及铁矿石品位之间的关系;利用正交试验分析了对铁精粉细度影响的主次因素。试验发现,铁精粉细度合格率均随着自磨浓度、球磨浓度、溢流浓度以及铁矿石品位增大而减小,在这些因素中对铁精粉细度影响最大的是溢流浓度、球磨浓度,其次是自磨浓度和铁矿石品位。

铁精粉;细度;合格率;溢流浓度;球磨浓度

1 前言

铁精粉细度作为选矿技术的重要指标之一,一方面能够反映出选矿生产情况,另一方面也在一定程度上能够反映出选矿成本的高低[1-3]。另外,铁精粉细度对制备球团矿具有一定的影响[4],对材料煅烧制度和导电性能也有重要影响[5]。因此,选矿厂对铁精粉细度的控制应当给以高度重视。对于铁精粉细度的控制,既要满足选矿过程、冶炼行业对其的最低要求,又要避免由于过度追求铁精粉细度造成的选矿成本升高以及金属回收率的降低。本研究以安徽某选矿厂2013年3月份的生产情况为依据,分析了选矿过程中各个控制因素对铁精粉细度的影响,通过分析与研究更好地揭示铁精粉细度与各因素之间的内在关系。

2 选矿流程及试验方法

选矿厂处理的矿石为原生带矿石(磁铁矿),金属矿物主要为磁铁矿,次为赤铁矿、磁赤铁矿、黄铁矿、微量的磁黄铁矿、白铁矿、黄铜矿、辉铜矿。主要脉石矿物为方解石、白云石、阳起石、透辉石、透闪石等。矿石中酸碱氧化物之比在0.8~1.2,为自熔性矿石。矿石结构主要是粒状、斑状、团块状结构;矿石构造主要为致密矿状构造,其次为斑状构造,其中磁体矿多呈自形-他形粒状,最大粒度为1.5 mm,最小粒度为0.01 mm,脉石矿物结晶程度较好,多为自形、半自形粒状。除此之外还有脉状结构、交代残余结构等。该矿石属于高硫磁铁矿,硫含量为2%~3%,全铁品位为35%~41%。

针对该矿石性质,选矿为两段破碎磁选抛尾,磨矿采用自磨加球磨流程,自磨机出口配有自返筛,控制排矿粒度在5 mm以下,自磨原矿进入球磨机进行一段闭路磨矿,一段闭路磨矿后通过双螺旋分级机实现分级。选别流程采用先浮后磁流程,浮选流程为一粗二扫三精,中矿循环逐级返回,浮选精矿为硫精矿,进磁选后产品为铁精粉,磁选尾矿则进入井下充填。通过该选矿流程,选厂最终能够得到品位65%的铁精粉,其含硫量<0.3%。铁精粉粒度<0.074 mm的含量>55%为合格产品。

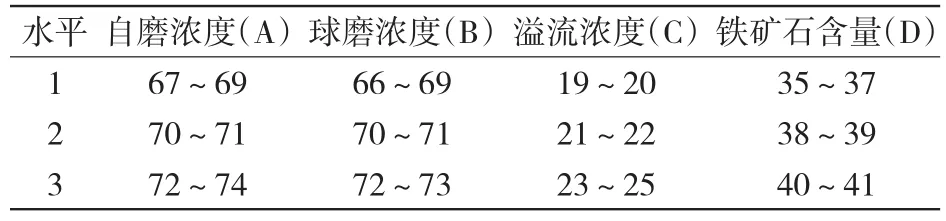

首先,试验采集2013年3月生产基础数据,分析了选矿过程中自磨浓度、球磨浓度、溢流浓度对铁精粉细度合格率的影响,另外考虑到铁矿石品位的变化可能会对铁精粉细度产生影响,因此,试验也把矿石铁品位考虑在内,作为影响铁精粉细度的因素之一。其次,试验把以上4个因素对铁精粉细度的影响作了正交试验。在正交表的设计中,把自磨浓度(A)、球磨浓度(B)、溢流浓度(C)、铁矿石品位(D)作为4个因素,针对生产过程中自磨浓度在67%~74%变化、球磨浓度在66%~73%变化、溢流浓度在19%~25%变化、铁矿石品位在35%~41%变化,试验分别划分了3个水平,因素及各自水平的划分见表1。

表1 铁精粉细度正交试验因素及水平划分

3 数据分析与讨论

3.1 铁精粉细度合格率影响因素分析

图1是铁精粉细度合理率与自磨浓度之间的关系。由图1可知,当自磨浓度在67%~74%之间变化时,铁精粉细度合格率大致呈现逐渐减小的变化趋势,当球磨浓度<69%时,铁精粉细度合格率均大于3月份铁精粉细度平均合格率(58%)。另外,当自磨浓度到由72%变化到73%时,铁精粉细度合格率有小幅度上升,铁精粉细度合格率由37.5%上升到46.2%;之后,当自磨浓度变为74%时,铁精粉细度又降低至42.9%。图1说明自磨浓度在67%~74%之间变化时,自磨浓度增大不利于铁精粉细度合格率的提高,当自磨浓度为67%~69%时,铁精粉细度合格率较高。

图1 铁精粉细度合格率与自磨浓度的关系

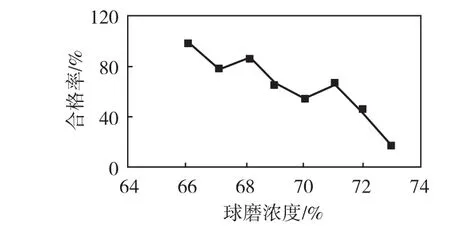

铁精粉细度合格率受球磨浓度影响的变化曲线见图2。由图2可知,当球磨浓度变化在66%~73%时,铁精粉细度合格率呈现逐渐减小的变化趋势,且当球磨浓度在66%~71%变化时,对应的铁精粉细度合格率大于3月份铁精粉细度的平均合格率58%。随着球磨浓度的增大,铁精粉细度合格率呈现显著的下降变化趋势。因此,球磨浓度控制在66%~71%范围内时,铁精粉细度的合格率较高。图2说明当球磨浓度变化在66%~73%时,球磨浓度增大也不利于铁精粉细度合格率的提高。

图2 铁精粉细度合格率与球磨浓度的关系

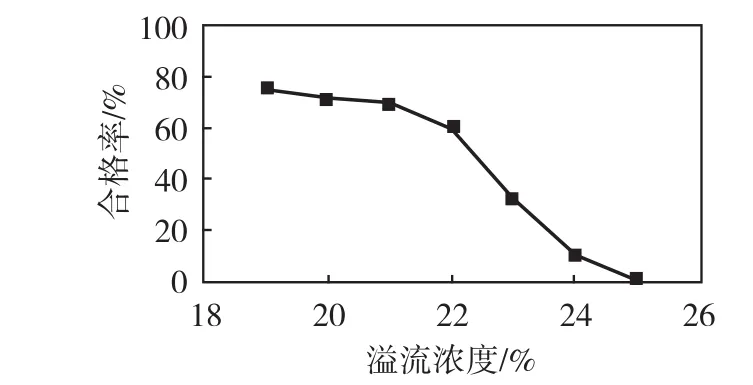

图3是铁精粉细度合格率与溢流浓度之间的关系曲线,由该图可知,铁精粉细度合格率也随着溢流浓度的增大而减小,当溢流浓度>22%时,铁精粉细度合格率小于3月份铁精粉细度平均合格率58%。由此可知,作为选矿流程中对细度可控的最后一个环节,为了保证铁精粉细度合格率,应控制溢流浓度<22%。

图3 铁精粉细度合格率与溢流浓度的关系

图4反映了铁精粉细度与铁矿石品位之间的关系。由图4可知,铁精粉细度合格率随着铁矿石品位的增大呈现逐渐减小的变化趋势,当品位>40%后,铁精粉细度小于3月份铁精粉细度的平均值(58%)。由此可知,铁矿石品位增大也不利于铁精粉细度合格率的提高。矿石品位的减小,在一定程度上标志着矿石中有用矿物(磁铁矿、赤铁矿、磁赤铁矿)含量的相对减小,脉石矿石含量的相对增大。由于脉石矿物多数为含铁量较少的矿物,在磨矿过程中脉石矿物较有用矿物更容易磨碎,脉石矿物磨碎后,磨矿介质与有用矿物研磨概率增大,从而使得有用矿物磨的更细,在图4中反映为当矿石品位较低时,铁精粉细度合格率较高。

图4 铁精粉合格率与铁矿石品位的关系

3.2 铁精粉细度正交分析

铁精粉细度合格率只是反映了铁精粉细度>55%的部分占总量的比例,是从合格产品这一角度考虑细度>55%这一整体与各个因素之间的关系。为了能够更深入地研究铁精粉细度受选矿因素(自磨浓度、球磨浓度、溢流浓度、铁矿石品位)的影响,进行了正交试验,正交分析结果见表2。

表2 铁精粉细度正交试验结果分析

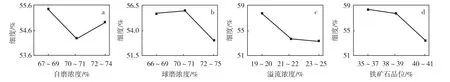

通过正交分析可知,对铁精粉细度有影响的4个因素中,自磨浓度(A)、球磨浓度(B)、溢流浓度(C)和铁矿石品位(D)对应的极差分别为3.50、9.17、13.36、1.83,由此可知对铁精粉细度影响最大的因素是溢流浓度,其次是球磨浓度、自磨浓度,最后是铁矿石品位,即因素由主到次依次是C→B→A→D,且当溢流浓度为19%~20%、球磨浓度为70%~71%、自磨浓度为67%~69%、铁矿石品位为35%~37%时,所得的铁精粉细度达到最大。图5是铁精粉细度受各因素影响的变化趋势。

图5 铁精粉细度受各因素影响的变化趋势

由图5a可知,在自磨浓度所划分的3个区间,铁精粉细度呈现先减小后增大的变化趋势,当自磨浓度为67%~69%时,铁精粉细度达到最大值;当自磨浓度由70%~71%变化到72%~74%时,铁精粉细度由54.28%增大到54.93%,即铁精粉细度有小幅增大,铁精粉细度增大会使得铁精粉细度合格率有所提高,反映在图1中当自磨浓度在72%~74%变化时其对应的铁精粉细度合格率有小幅度的增大。结合正交试验结果及图1、图5a可知,虽然自磨浓度是影响铁精细度的第3重要因素,但是自磨浓度的控制对铁精粉细度的影响也不容忽视,当自磨浓度控制在67%~69%时,铁精粉细度较大,且细度合格率较高。

由图5b可知,铁精粉细度随着球磨浓度增大呈现先增大后减小的变化趋势。通过正交分析可知,球磨浓度对铁精粉细度的影响仅次于溢流浓度对铁精粉细度的影响,当球磨浓度控制在70%~71%时,铁精粉细度达到最大值。

由图5c、图5d可知铁精粉细度均随着溢流浓度和铁矿石品位的增大而减小,且当溢流浓度为19%~20%,矿石品位为35%~37%时,铁精粉细度达到最大值。这说明溢流浓度和铁矿石品位的增大不利于铁精粉细度提高。对于在所难免的矿石品位波动对铁精粉细度影响这一问题,选矿厂可以采用配矿生产的方式,对不同品位的原矿进行一定配比,之后再进入选矿流程,这样可以最大程度消除由于铁矿石品位波动造成的对铁精粉细度的影响。

4 结论

4.1 自磨浓度在67%~74%、球磨浓度在66%~73%、溢流浓度在19%~25%、铁矿石品位在35%~41%范围内变化时,铁精粉细度合格率随着自磨浓度、球磨浓度、溢流浓度、铁矿石品位的增大而减小。4.2对铁精粉细度影响的主次因素依次为溢流浓度、球磨浓度、自磨浓度和铁矿石品位,且当溢流浓度为19%~20%、球磨浓度为70%~71%、自磨浓度为67%~69%、铁矿石品位为35%~37%时,所得的铁精粉细度达到最大值。

[1]王云亮.提高铁精矿细度的探讨[J].矿业工程,2005,3(2):28-30.

[2]胡义明,刘安平,徐望华.梅山铁矿铁精矿降硅选矿试验[J].金属矿山,2013,42(8):47-52.

[3]高威海.汝阳公司选铁车间提高铁精矿品位的改造实践[J].金属矿山,2009,39(7):63-65.

[4]薛敏.磁铁矿与赤铁矿在球团矿合理配比的探讨[J].金属矿山,2010,39(1):67-70.

[5]邓宵,何永佳.铁粉细度对铁系集料煅烧制度和导电性能的影响[J].建材世界,2011,32(3):15-18.

Research on Factors of the Fineness for the Iron Concentrate in One Concentrator of Anhui Province

WANG Zhongjie

(Shandong Mineral Geo-mineral Co.,Ltd.,Jinan 250013,China)

Based on the data of the production of an iron ore in Anhui,the relationship between qualified rate of the iron powder and some factors which including the density of the autogenous mill,of the ball mill,of the classifier and the grade of the iron ore is investigated.In addition,the primary-secondary factor is also studied in the paper by the method of orthogonal experiment design.It can be found that the value of the qualified rate of the iron density reduced with the increasing of those factors,and that the primary factors which influence on the fineness of the iron powder are the density of classifier and the ball mill;the secondary factors are the density of the autogenous mill and the grade of the iron ore.

iron powder;fineness;qualified rate;classifier concentration;ball mill concentration

TD921+.4

A

1004-4620(2015)02-0029-03

2014-12-15

王中杰,男,1983年生,2013年毕业于北京科技大学矿业工程专业,博士。现为山东地矿股份有限公司工程师,从事矿山管理及矿山采、选技术研究工作。