回转窑焚烧炉在某县危废焚烧处理中的应用

2015-01-02伍长青

肖 燕,李 军,伍长青

(中国天楹股份有限公司,江苏 南通 226600)

1 危险废物种类及规模

2013年末,某县总人口95万人,产生的危险废物总量约18000 t/a,其中适合焚烧处理的危险废物量约为10000 t/a,约占处置总量的56%。此县危险废物产生量最大的行业是化学原料及化学制品制造业,其次是纺织业。根据对此县危险废物产生情况的调查,需焚烧处理的废物主要有农药废物(HW04)、有机溶剂废物 (HW06)、废矿物油(HW08)、废乳化液 (HW09)、精(蒸)馏残渣(HW11)、染料涂料废物(HW12)、有机树脂类废物(HW13)、有机磷化合物废物(HW37)、含酚废物(HW39)、含醚废物(HW40)、废卤化有机溶剂(HW41)、废有机溶剂 (HW42) 等。

根据危险废物产生量,本工程设计焚烧系统处置能力为1250 kg/h,整套焚烧系统24 h连续运行,废物低位热值为14630kJ/kg,危险废物混合物的元素成分见表1。

表1 危险废物混合物元素成分 %

2 工艺选择

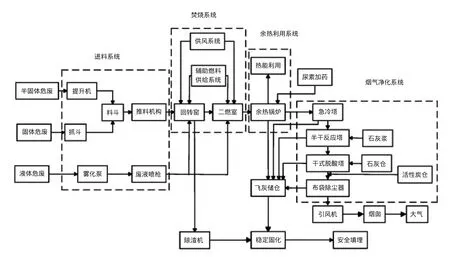

在危险废物焚烧处理技术和设备发展的历程中,产生了多种技术,但基本工艺组合形式一般如图1所示。其中,焚烧系统和烟气净化系统是评价整个危险废物焚烧工艺的关键。

图1 危险废物焚烧处理工艺流程

2.1 焚烧炉选择

目前国内外工业危险废物焚烧炉应用较多的处理工艺是回转窑焚烧炉、机械炉排炉和热解气化炉3种。回转窑一般用于处理工业危险废物;机械炉排由于活动件多,设备维修较为复杂,投资也较高,多用于处理生活垃圾;对于10 t/d以下的焚烧炉,热解气化炉应用较多。

回转窑焚烧炉主体部分为卧式的钢制圆筒,圆筒与水平线略倾斜安装,进料端略高于出料端,筒体可绕轴线转动。运行时废物从较高的一端进入,焚烧残渣从较低一端排出。与余热锅炉共同使用可以回收热分解过程中产生的大量能量,能量额定值非常高。回转窑能有效处理各种不同物态(固体、液体、半固体等)的危险废物,对焚烧废物的适应性强,技术成熟,运行可靠,且运行操作相对简单,可较好满足各种危险废物焚烧在进料、出渣、燃烧完全等方面的要求。

此县焚烧处理的危险废物,有固态、半固态和液态,因此要求焚烧炉炉型对需处理的物料有广泛的适用性和灵活性[3]。根据本工程特点,选择回转窑焚烧炉较为合适。

2.2 烟气净化工艺选择

焚烧法处理废物后产生的烟气虽经余热回收,但为控制二恶英类物质的重新生成,余热锅炉出口烟气温度要控制在550℃左右,加之烟气中含一定量的粉尘、有毒气体(氮氧化物、二氧化硫、一氧化碳、氯化氢等)、二恶英类物质及重金属汞、镉、铅等,为防止焚烧产生的烟气对大气环境造成二次污染,必须对烟气进行净化处理。针对不同烟气成分及不同的环境质量控制要求,选用不同的烟气净化系统。去除烟气中各种成分的常见方法有干式洗涤塔、半干式洗涤塔、湿式洗涤塔、静电除尘及布袋除尘,烟气中有的成分选用单独一种方法即可,有的成分则需几种方法组合使用。

⑥后期维护便利性。治理工程后期维护要方便简捷,工程不需要频繁维护,工程在遭到简单破坏后能完成自我修复。

综合考虑危险废物的种类、成分、规模、污染物排放标准、设备投资、运行成本以及操作的难易程度,本工程采用半干法和干法相结合的烟气处理系统,达到净化酸性气体(SO2、HCl、HF等) 和吸附烟气中二恶英、汞的目的。具体烟气净化工艺为“急冷塔+半干反应塔+干式脱酸塔+布袋除尘器”。

综上所述,本工程采用“回转窑+二燃室+余热锅炉+急冷塔+半干反应塔+干式脱酸塔+布袋除尘器”的危险废物焚烧处理工艺。详细工艺流程如图2所示。

图2 焚烧工艺流程

3 回转窑焚烧炉设计

焚烧处理只有在足够高的温度、足够的气体停留时间和良好的湍流接触及过量氧(6%~10%)存在等条件下才能达到完全无害化燃烧。该过程可以分2步完成,先在转窑内使废物经过干燥、气化、燃烧这一温度较低的过程,分离灰渣后,烟气再在一个固定的炉内(即二燃室)高温燃烧。如一次性完全燃烧则要求回转窑容积大,耐温高而且造价高,运行能耗也大。所以本工程采用“回转窑+二燃室”2步走的工艺方法。

3.1 热力计算

物料平衡与热平衡的计算以危险废物中的碳、氢、硫等可燃元素和空气中氧的化学反应方程式为依据,并假定焚烧所需空气为干空气、所需空气和生成的烟气均为理想气体,空气量以1 kg的危险废物为计算基础。

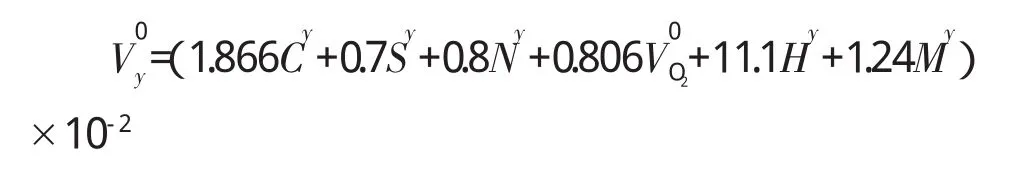

1)理论空气量的计算公式为:

2)理论烟气量的计算公式为:

当过量空气系数α>1且完全燃烧时,实际烟气的成分只比理论烟气(α=1) 多出1项:过剩空气。回转窑焚烧炉的总过量空气系数通常维持在1.1~1.5,以促进固体可燃物与氧气的接触[4]。

3.2 回转窑

3.2.1 容积热负荷

危险废物焚烧回转窑的容积热负荷通常为(4.2~104.5) ×104kJ/(m3·h)。目前确定回转窑尺寸采用的方法是:首先,根据危险废物的成分计算出废物的热值,再根据废物的处理量确定出每小时废物在回转窑内燃烧所产生的热量,然后根据选定的容积热负荷确定回转窑的容积,最后结合回转窑的长径比,确定回转窑的尺寸。

3.2.2 停留时间

危险废物在回转窑内的停留时间可用下列公式估算:

式中:θ为固体停留时间,通常为0.5~2 h;L为回转窑长度,m;Di为回转窑焚烧炉内径,m;L/Di的比值为3~5;N为回转窑焚烧炉转速,通常为0.2~2 r/min;S为回转窑焚烧炉倾斜度,为1°~2°。

各类危险废物必须经预处理和配伍才能送入回转窑焚烧。适当的预处理和良好的掺混配比对危险废物在回转窑内的安全、有效焚烧十分必要,并有助于控制污染物的生成[5]。固体废物经电动桥式抓斗起重机混料后,抓起送入焚烧系统进料斗中,位于料斗下方的板式给料机将废物均匀送入回转窑内;半固体桶装物由布置在窑头的密封上料系统提升后送入回转窑内焚烧;固体、半固体废物入炉焚烧稳定后,液体废物通过液体进料喷枪喷入回转窑内焚烧。

3.3 二燃室

设置二燃室的目的是使从回转窑出来的未完全燃烧的颗粒物在此进一步燃尽。为了避免辐射和二燃室外壳过热,二燃室设计成由钢板和耐火材料组成的圆柱筒体。根据焚烧理论,烟气充分焚烧的原则是3 T+1 E原则,即保证足够的温度(危险废物焚烧炉>1100℃)、足够的停留时间(危险废物焚烧炉1100℃时>2 s)、足够的扰动(二燃室喉口用二次风或燃烧器燃烧让气流形成漩流)、足够的过剩氧气,其中前3个作用是由二燃室来完成。在二燃室下部设置二次风和2个组合燃烧器,保证二燃室烟气温度达到标准以及烟气有足够的扰动。回转窑本体内少量没有完全燃烧的气体在二燃室内得到充分燃烧。

二燃室设置紧急排放阀,在发生紧急停炉条件时,开启急排烟囱,烟气由二燃室顶部排到大气中。急排烟囱顶端安装气动排烟阀,在每次排烟后能恢复原位。排烟口采用水封,防止在二燃室正常运行时烟气泄漏。

4 工程实例分析

本工程采用“回转窑+二燃室+余热锅炉+急冷塔+半干反应塔+干式脱酸塔+布袋除尘器”的焚烧处理工艺。焚烧系统设计处置能力1250 kg/h,危险废物配伍后低位热值为14630 kJ/kg。

回转窑采用顺流式,温度控制在850℃左右,危险废物经过60 min左右的高温焚烧被彻底焚烧成高温烟气和灰渣,炉渣热酌减率<5%。由于危险废物物料的波动性,焚烧时间长短不一,焚烧炉需要较大程度的调节,设计转速为0.2~1.0 r/min。为保证物料向下的传输,回转窑必须保持一定的倾斜度,本焚烧炉倾斜角度为2°。焚烧后的炉渣由窑尾排出,落入出渣机内,炉渣经冷却降温后由出渣机带出,运至固化车间处理。

焚烧产生的烟气,由窑尾进入二燃室。根据设计计算,二燃室内温度始终维持在1100℃以上,烟气在二燃室内停留时间将大于2 s,在此条件下,烟气中的二恶英和其它有害成分的99.99%以上将被分解掉。

根据过量空气系数α=1.5,计算得出焚烧烟气量为11536 m3/h,焚烧炉物料平衡如图3所示。

图3 焚烧炉物料平衡

回转窑焚烧炉焚烧产生烟气量11536 m3/h,经余热回收、烟气净化达标后由引风机引入烟囱排向大气。

5 结论

回转窑焚烧炉能有效处理不同种类的危险废物,根据现有工程检测结果,焚烧残渣的热灼减率<5%,燃烧效率>99.9%,飞灰去除率>99.99%,烟气中一氧化碳、二氧化硫、二恶英类的排放浓度分别<80mg/m3、<300mg/m3、<0.1T EQng/m3,满足GB18484—2001危险废物焚烧污染控制标准。

[1] 王少权,吕自强,王辉,等.危险废物焚烧烟气净化工艺研究[J].能源环境保护,2012,26(2):30-32.

[2] 陈强.回转窑焚烧系统处理危险废物[J].福建环境,2003,20(6):65-67.

[3] 周苗生,李春雨,蒋旭光,等.危险废物焚烧处置烟气达标排放研究[J].中国环保产业,2011(1):30-33.

[4] 陈敬军.危险废物回转窑焚烧炉的工艺设计[J].有色冶金设计与研究,2007,28(2/3):81-87.

[5] 岳强,范亚民,耿磊,等.危险废物焚烧工程烟气治理工艺设计[J].环境卫生工程,2012,20(4):28-30.