基于开关管阻抗特性的调制组件检测方法

2015-01-01谢英

谢 英

(南京电子技术研究所, 南京210039)

0 引言

调制器是高功率发射机的重要组成部分,它直接关系发射机的性能,一个设计合理的调制器可提高发射机乃至雷达整机的可靠性。传统的大功率调制器一般采用真空电子管作为脉冲开关,这类器件存在驱动和保护电路复杂、损耗大、寿命短等缺点,直接影响调制器的效率和可靠性。随着半导体器件尤其是绝缘栅双极性晶体管等大功率固态器件的出现及日趋成熟,固态刚管调制器得到迅速发展。采用大功率IGBT管作为开关器件,运用更合理的电路拓扑结构[1],特别是近年来快速发展的相关固态开关器件串并联技术,IGBT管等固态开关器件也朝着更高耐压、更大容量、模块化发展,使得采用多个全固态开关管串并联研制大功率全固态刚管调制器成为可能。全固态脉冲调制器越来越多地应用在雷达、高能和高功率设备中,固态刚管调制器必将成为未来大功率脉冲调制器的研制方向。调制器的基本单元由直流电源、储能电容、固态开关等组成,固态调制器开关的关键技术主要体现在均压、组件供电、脉冲同步、自检与保护这四个方面。由于IGBT管具有开关速度快、导通电压低和质量可靠等优点,正越来越广泛地被用作固态开关。IGBT管是固态调制器的核心器件,但是,在调制器工作过程中,IGBT管会因为动态静态均压、均流、缺电、过流、过压、驱动信号异常和负载打火等原因导致损坏,所以设计完善、可靠的IGBT管检测和保护电路是固态调制器设计的一个重要环节。本文在传统在线调制组件检测方法基础上,创新性提出了基于开关管阻抗特性的调制组件检测方法,并对这两种方法进行了分析比较,阐述了新方法的设计思想、工作原理,给出了实现方案、检测方法原理框图及工程应用。

1 大功率固态调制器

1.1 主流全固态刚管调制器简介

无论是在高功率脉冲或雷达领域,用作脉冲调制器开关的固态开关都需要在几十千伏,甚至几百千伏的高压下工作[2]。目前还没有可直接用作该类开关的大功率固态器件,一般依据耐压、电流、驱动和响应速度等条件,选择合适的固态器件,但无论是选用IGBT管或是MOSFET管等,都需要采用大量的功率管通过串并联组合应用形式组成满足总电压和电流要求的开关组件。

全固态刚管调制器有多种体制和拓扑结构,每一种都有各自的特点和关键技术[3],采用IGBT管等固态器件进行串并联组合应用的组合形式主要有两种:(1)加法器式全固态刚管调制器。这种结构形式的调制器输出脉冲由脉冲变压器耦合和叠加,采用变压器升压,初级通过的电流很大,需采用高压大电流的模块作为开关,开关元件损坏的风险比较高。(2)采用IGBT管串并联的直接耦合型全固态刚管调制器。该形式调制器由于电压较高,串联的开关管较多,其关键技术为开关管的驱动及负载短路快速保护,必须保证驱动信号的一致性,否则最慢导通的管子将承受全部电压而被击穿。

1.2 固态调制器开关组件的检测和保护技术

由于调制器是发射管脉冲工作的主要通路,所以解决固态开关组件的自检和故障定位问题,显得尤为重要,否则工程应用就不可能实现。作为调制器负载的微波真空器件,不可避免地会发生短路打火现象,在经过多次打火后,会有个别IGBT管损坏。调制器一般采用冗余设计的方法,需要设计在线检测电路,检测开关管的正常与损坏情况,用来判定调制器是否还能正常工作,这样才能真正实现冗余设计,保证设备有足够的平均故障间隔时间。常用的检测方法是在线检测开关管两端的电压来判断它是否损坏,通过光耦隔离后,驱动光纤指示[4]。这种方法,开关管工作时浮在高电位上,故相关检测电路的供电需要隔离,电路复杂,且容易受干扰;同时,大量开关管并联式连接,只能检测是否有开关管损坏,并不能精确检测出损坏的数量;另外,因光耦导通特性容易出现故障误报,导致误判。图1是传统在线式调制组件检测方法原理框图。

图1 传统在线式调制组件检测方法原理框图

2 基于开关管阻抗特性的调制组件检测方法

2.1 设计思想

基于开关管阻抗特性的调制组件检测为大功率固态调制组件的开关管损坏提供了一种新颖的检测方法。它利用调制组件开关管静态阻抗特性和高速采样进行匹配计算,从而实现快速、准确、安全的开关管损坏检测。离线式检测,避免了高电位供电和干扰,此外,运用监控系统采样电路,该方法可以精确地计算出开关管损坏的数量,为故障的指示和报警提供准确参考。这种简单、安全、精确的调制组件开关管损坏的检测方法,较传统的在线检测方法具有简单可靠、安全性高、抗干扰性强等优势;同时,高速采样电路的运用,使调制组件拥有更精确的检测能力和更方便灵活的检测方式。

2.2 工作原理

该方案利用调制组件开关管静态阻抗特性计算回路取样电阻的电压降,从而实现快速、安全的开关管损坏检测,与监控系统采样电路进行匹配计算,实现精确检测、显示控制和故障指示报警等。

在发射机主回路的低压端串接一个取样电阻(如图2所示,电阻Rs),电阻器阻值由高压电源的电压和所有调制组件的开关管静态阻抗决定。检测时,高压电源的电压经过限流电阻、调制器、速调管负载、取样电阻形成回路,其中,速调管负载静态阻抗远远小于(相差3~4数量级)调制组件的静态阻抗。回路电流流经取样电阻,把电阻器两端的电压值送到监控采样电路。若调制器开关管有损坏,开关管的阻抗变小,回路电流增大,取样电阻两端的电压值升高,监控软件根据升高的电压值准确计算出开关管的损坏数目。根据检测结果,监控软件设定相应的门限,可进行相应的故障报警和联锁保护,其原理框图见图2。

图2 基于开关管阻抗特性的调制组件检测方法原理框图

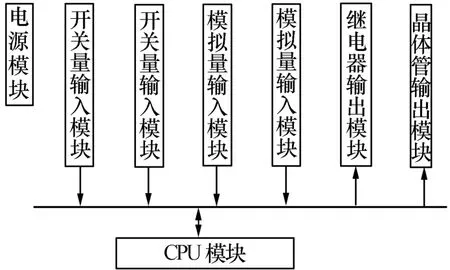

2.3 监控系统和检测采样原理

全固态调制器的监控系统采用GE公司的可编程序逻辑控制器(PLC)为中央处理器,由于PLC抗干扰能力强,可以在复杂的电磁环境下可靠工作[5]。选用的IC693系列模块具有存储容量大、运算速度快、程序开发方便等特性,能够完成逻辑、定时、计数等控制要求,并可根据控制需求进行多种灵活配置[6]。该监控系统PLC模块配置见图3,由采样电路获取的电压送入模拟量输入模块,其量程为0 V~10 V。在软件的梯形图中根据采样电压数值及其变化量进行计算,从而判定IGBT管损坏的数量和计算百分比。若IGBT管有损坏,则静态阻抗变小,回路电流增大,取样电阻两端电压值变大,根据变化量的相对大小计算出精确的损坏数量,从而判定调制器是否能够正常工作。通过采样值还可计算损坏的百分比,当损坏≤10%,报维修信号,当损坏≥10%,报故障信号,关断高压,实现控制联锁,由于直接定位到每个组件,所以大大方便了检测维护。

图3 监控电路PLC模块配置

2.4 基于开关管阻抗特性的调制组件检测方法的工程应用

该检测方法已应用到某产品的全固态大功率调制器中,调制器采用的是1 200 V/75 A小型高速IGBT多管串并联方案。因功率量级大,采用多组IGBT串联,以满足电压、电流等级的需要。调制器采用冗余设计思想,具有模块化设计和易维修性等优点,如果因打火过流等引起部分IGBT管损坏,并不影响调制器正常使用。只要监控系统检测IGBT管正常与损坏的数量,就能判定调制器是否还能正常工作,真正实现冗余设计和可靠性保障。

应用的调制器检测电路如图2所示。高压电源U通过限流电阻Rd直接向储能电容C充电,以串联形式组合的调制开关S1,S2,…,S8串接在储能电容C和速调管负载Rk之间,在触发电路激励下,控制所有8组开关同时导通和关断,从而在速调管负载上得到调制脉冲。

若串联的IGBT开关管都正常,静态阻抗约为40 MΩ,根据高压电源的等级,选取取样电阻为2 kΩ。检测时,调制器不加触发脉冲,离线工作,加静态高压40 kV,根据回路电流Is计算出取样电阻上的电压Us=2 kΩ×Is,把取样电压值Us送给采样电路,由监控系统根据采样的数值及其变化量实现IGBT管损坏数量的计算。

该检测方法利用原有电路的供电方式,检测电路简单,避免了通常在线检测的高电位供电和隔离问题,解决了在线检测时易受干扰的误报问题,工作稳定可靠,检测结果准确,监控界面见图4。

图4 全固态调制器监控界面

3 结束语

相对于传统的在线检测方法,基于开关管阻抗特性的调制组件检测方法电路大大简化。由于检测电路低电位供电,并且避免了过多的信号线传输,安全可靠,解决了传统在线检测方法中由于光耦导通特性引起的故障误报情况,可以准确检测出开关管的导通性能的变化。因为可精确计算出IGBT管损坏的数量和百分比,定位精度更高,为故障指示和报警提供更加准确的依据。另外,可利用现有调制器回路,所有调制组件可以共用一个检测电路。新检测方法可以工程化应用和适应不同的全固态调制器控制保护,随着器件制造水平的提高和应用技术的不断发展,固态调制器的性能和可靠性也将得到同步提高,从而提高发射机整机可靠性。

[1] 钱 锰,杨景红,刘 超.超大电流全固态调制器组件的设计与实现[J].现代雷达,2009,31(10):91-94.Qian Meng,Yang Jinghong,Liu Chao.Design and implementation of high all-solid state modulator modules[J].Modern Radar,2009,31(10):91-94.

[2] 郑 新,李文辉,潘厚忠.雷达发射机技术[M].北京:电子工业出版社,2006.Zheng Xin,Li Wenhui,Pan Houzhong.Technology of radar transmitter[M].Beijing:Publishing House of Electronics Industry,2006.

[3] 杨景红,郑 新,钱 锰,等.160 mW大功率固态调制器的设计与实验[J].现代雷达,2011,33(9):72-75,80.Yang Jinghong,Zheng Xin,Qian Meng,et al.Design and testing of a 160 mW high-power solid-state modulator[J].Modern Radar,2011,33(9):72-75,80.

[4] 黄 军,谢 英,王登峰.100 kV/10 mW全固态刚管调制器驱动、保护和检测电路设计[J].电子工程师,2006,32(7):8-10.Huang Jun,Xie Ying,Wang Dengfeng.100 kV/10 mW allsolid-state hard tube modulator driver,its protection and test circuit design[J].Electronic Engineer,2006,32(7):8-10.

[5] 李建兴.可编程序控制器应用技术[M].北京:机械工业出版社,2004.Li Jianxing.Application technology of PLC[M].Beijing:China Machine Press,2004.

[6] 谢 英.基于触摸屏和PLC的发射机控制系统[J].信息化研究,2009,35(11):9-12.Xie Ying.A control system of transmitter based on touch screen and PLC[J].Informatization Research,2009,35(11):9-12.