行业资讯

2015-01-01

装备制造高速增长成新常态

近日,中国社科院在北京发布产业蓝皮书指出,中国制造业正步入一个向中高端迈进的新阶段,传统劳动与资源密集型产品、低技能与技术密集型产品的优势正在逐步弱化,中高端技能与技术密集型产品的优势正在爬坡积累。

受国内外经济环境复杂多变的影响,我国装备制造业增速虽然有所下滑,但整体趋势向好,有望呈现整体平稳、略有上升的趋势。新一轮技术革命正在进行,装备制造业转型升级的步伐将大大加快,智能制造装备、海洋工程装备、先进轨道交通装备、新能源汽车等高端装备制造将成为新的增长点。

对高端装备制造业的市场容量报告显示,除了智能装备制造业到2015年销售收入达到1万亿元人民币之外,未来10年全球海洋工程设备建造年均市场容量为500亿到600亿美元,未来我国海洋工程装备国内市场满足率将提升至60%以上,国际市场份额提高到20%。轨道交通装备方面,预计到2015年,全国地铁的通车里程将有望达到3904 km,总投资在8000亿元人民币以上。

受国家“一带一路”战略规划以及各国高铁建设热潮的影响,工程机械、铁路装备等行业将迎来新一轮增长。高铁装备是代表高端装备制造最佳选择且其在新兴市场国家也存在巨大需求,南北车合并后高铁生产数量达到全球高铁保有量一半水平,高寒动车组全球独有,全球轨交装备制造巨无霸诞生。

在出口方面,高端装备制造出口是“一带一路”大战略重要一环,也是产业升级的需要,而中国制造传统形象是劳动密集型低附加值产品输出,迫切需要“明星产品”来改变国际市场对中国制造的认知。受益于国家“一带一路”区域经济战略和400亿美元丝路基金,高铁、核电、工程机械等装备产品出口增速将大大提高,预计2015年全年出口增速将保持在8%左右。未来5~10年,我国高端装备制造业将进入一个快速发展的重要时期。

谋划转型 应对钢铁行业新常态

当前,我国经济已进入由高速增长向中高速增长转换的新常态,钢铁行业也随之发生新变化,呈现出低增长、低价格、低效益和高压力“三低一高”的发展特征。

2014年,我国钢铁行业适应新常态的变化已经开始显现。一是粗钢产量增速比2013年下降5个百分点,进入峰值弧顶区。二是黑色金属冶炼及压延业固定资产投资同比下降4.7%,行业扩张冲动减弱,环保和科技投入加大。三是企业不断增强市场适应能力和开拓能力,重塑竞争新优势,加快向服务商转变步伐。四是环保意识不断加强,应对新环保法积极改造环保设备,全面提升环保水平。五是加强管理模式创新,探索混合所有制,不断优化管理体制机制。

在新常态下,钢铁企业积极采取各种应对举措取得了成果,企业盈利能力有所回升,出现了一批改革创新,着力服务,转型发展的企业。2014年是钢铁行业运行进入低迷期的第三个年头,受产能继续释放、下游需求增速减弱影响,钢材价格持续低迷,企业资金紧张凸显,全行业经营处于微利状态,仍处于转型升级的“阵痛期”,企业面临的生产经营形势依然严峻。

应对新常态,2015年我国钢铁行业要抓住新技术、新业态、新商业模式的机会,发现和培育新的增长点,继续化解钢铁产能过剩矛盾,控产量、降成本、减排放。大力实施创新驱动发展战略,向创新要发展、要质量、要效益。通过内部三项制度改革,进一步提高企业的劳动生产率、资本回报率和能源使用效率,不断提升钢铁行业竞争力和企业效益,谋划全行业转型发展新思路。

国家集成电路产业发展咨询委员会成立并召开首次会议

为加快落实《国家集成电路产业发展推进纲要》,国家集成电路产业发展咨询委员会日前正式成立。咨询委员会主要负责在《国家集成电路产业发展推进纲要》组织实施过程中,对产业发展的重大问题和政策措施开展调查研究,提出咨询意见和建议等。

咨询委员会由集成电路、网络与信息安全、通信、软件、产业经济、金融等领域的专家和企业家组成。第一届咨询委员会共有37名委员。咨询委员会第一次会议审议并原则通过了咨询委员会工作规则,并就未来市场需求发展趋势、技术演进路线、生态链建设、投资基金运作模式等问题开展研讨。

2015年工业质量品牌工作座谈会在京召开

2015年1月23日,工信部科技司召开2015年工业质量品牌工作座谈会。来自工信部质量工作组18个组成司局联络员,有关工业行业协会(联合会)、技术支撑单位质量品牌相关工作负责同志近50余人参加了会议,科技司副司长沙南生出席会议并讲话。

会上,科技司质量管理处首先对2014年工业质量品牌工作进展情况进行总结,并介绍了2015年拟开展的六个方面重点工作。参会代表分别就各单位2014年工业质量品牌工作开展情况以及2015年工作思路进行了汇报交流。

沙南生指出,2015年将从四个方面进一步加强工业质量品牌建设工作:一是要继续高举质量品牌大旗,在“新常态”下促进工业质量品牌建设工作创新发展;二是要统筹协调,汇总各方需求和力量,营造有持续生命力的工业质量品牌建设工作氛围;三是要依托主流媒体,加大对工业质量品牌工作成效的宣传力度;四是要形成工业质量品牌工作联动机制,在有关部门、部机关各司局、行业协会和支撑单位之间建立有效的工作机制。

中国机械工业联合会四届二次会员大会在京召开

2015年1月28至29日,中国机械工业联合会四届二次会员大会在北京召开。会议主题是:深入贯彻党的十八大、十八届三中、四中全会和中央经济工作会议精神,适应经济发展新常态,分析面临形势,总结2014年工作,明确2015年行业与中机联重点任务,加快推进转型升级,为实现“十二五”规划目标,做好“十三五”起步准备工作,推动机械工业创新发展共同努力。

工业和信息化部副部长苏波出席会议并讲话。国务院国资委等有关部门领导出席会议。中机联会长王瑞祥在会上作了题为《适应新常态 创新促发展 推动机械工业转型升级再上新台阶》的工作报告。王瑞祥在工作报告中回顾和总结了2014年主要工作及成效,深入分析了机械工业面临的新形势,提炼出我国机械工业新常态下的主要特征,提出了2015年行业工作总体思路和要抓好的六项重点工作任务。中机联特别顾问蔡惟慈作了机械行业经济运行情况分析与预测报告;执行副会长陈斌作了关于“十三五”规划相关工作的报告;对荣获2014年度中国机械工业科学技术奖特等奖、一等奖的单位进行了表彰。

来自中机联系统各专业协会、学会、事业单位和各省市机械工业协会(行办)及企业会员单位负责人近300人出席会议。

世界最大功率混合动力机车及双燃料机车面世

2015年1月28日,世界功率最大的3000马力油电混合动力机车和5000马力双燃料内燃机车在中国南车资阳公司面世,这是世界内燃机车向新能源领域发展的重要硕果。

3000马力油电混合动力机车由柴油机及大容量电池组提供动力,最大的特点一是节省能源,二是降低排放。根据实际测试,在不具备地面充电条件时,机车可节省燃油40%;在具备地面充电条件时,最高可减少燃油消耗90%。100台油电混合动力机车运营一年,将减少43 100 t标准煤的消耗,经济效益十分明显。在减少污染物排放方面,硫化物、碳化物以及颗粒物等有害物质的排放可减少60%~90%,达到美国EPA Tier 3标准。

此外,该型机车在工作环境方面也更加人性化,相比传统内燃机车,噪音总量可减少80%以上,而且机车的检修维护周期可延长一倍,整车全寿命周期成本能降低30%左右。新型机车还具备能量循环使用的功能,可将2800 kW的电制动功率全部用于机车动力电池快速充电,使制动能量实现回收再利用。

同日发布的双燃料机车,是世界最大功率(5000马力等级)机车首次使用LNG(液化天然气)清洁能源作为主要燃料的机车。该车适用于干线货运牵引,当发动机采用LNG气源作燃料时,燃油替代率可达85%,实现了从“烧煤”到“烧油”再到“烧气”辅以烧煤技术的“三级跳”。与同等功率的纯柴油机车相比,双燃料机车可减少排放硫化物80%、氮氧化物25%、颗粒物90%,减排效果显著。同时,LNG汽化利用了发动机的余热,可降低机车辅助功率消耗5%左右,提升了机车工作效率。

世界最大功率混合动力机车

我国首台中子织构谱仪实现工业应用

近日,我国首台中子织构谱仪——中子织构衍射仪,在中核集团所属中国原子能科学研究院完成了我国自主研发的锆合金以及变压器用硅钢织构测量,首次实现了中子散射技术在工业生产中的应用。

中子织构衍射仪是一台超级“显微镜”,可以描写多晶材料在制备、加工及服役等过程中晶粒在某些方向形成的择优排列程度,可开展模拟实际工况下的织构测量,研究服役性能,为材料的服役性能及高性能材料的研发提供实验依据。经过中子织构衍射仪的准确测量,可以知道材料的织构情况,进而通过不同工艺对织构进行调整控制,从而得到所需要的性能,进一步挖掘材料的潜力,这无论是对于已有的或者新型的材料都具有重要作用。设备的成功建造并投入使用,为国内材料织构的研究提供了一个全新的实验手段,对今后材料的合理、充分的使用以及新材料的开发具有重大应用价值。

航天科工激光三维成像技术研究获关键突破

日前,中国航天科工三院33所多光束激光三维成像技术研究取得突破性进展,先后攻克脉冲激光器高速驱动、微弱光信号检测、多光束大角度光学回波信号捕获等多项关键技术,成功捕获三维点云图像,为后续工程样机研制奠定坚实基础。

多光束激光三维成像系统研制成功后,可为机器人、智能无人驾驶车等平台自主行驶提供周边环境信息,与33所惯性产品融合后可大力提升产品附加值。

随着现代电子科技的飞速发展,以机器人、智能无人驾驶车为代表的现代高科技电子产物正逐步替人类来完成复杂环境下的特殊任务。环境感知能力是制约其发展的关键因素,以激光为载波的三维成像系统在距离/方位分辨率和抗干扰能力等方面比传统微波成像探测系统更具优势,因此对激光三维成像系统技术的研究意义重大。

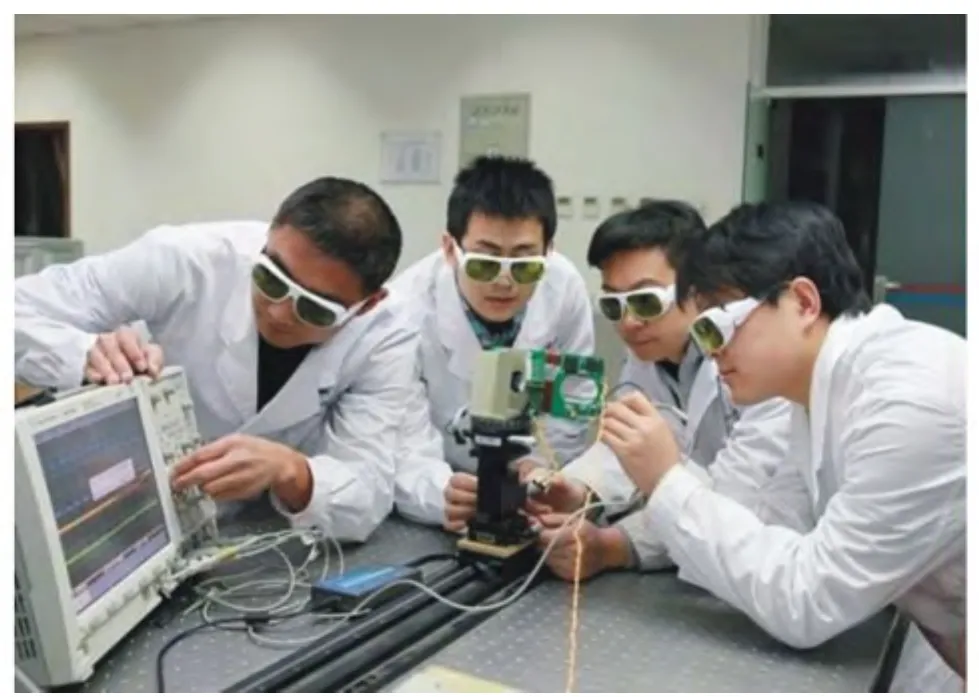

技术人员在进行多光束激光三维成像系统光学调试

中冶三冶自主研发两项焊管技术获国家专利

2014年12月30日,中国中冶所属中国三冶集团自主研发的“新型焊接装置”与“用于生产高钢级螺旋管的内压成型辊组件”顺利通过国家知识产权局审查,获得国家实用新型专利。

“新型焊接装置”可以对焊枪头部焊丝夹紧处的缝隙进行自动微调,改变了以往焊丝与焊枪头磨损后间隙大、焊枪头更换频繁、焊枪头内孔易堵塞、容易出现烧穿等缺陷的问题,通过设置连杆,并将焊头分体设置,实现对焊枪头部焊丝夹紧处的缝隙进行自动微调;保证焊丝良好的通过性,并对焊丝提供持续的夹紧力,能够自动补偿磨损,去除焊丝上的杂物,保证良好的导电性;结构简单,使用效果好,可有效提高焊接质量,降低焊丝消耗。

“用于生产高钢级螺旋管的内压成型辊组件”结构简单,能够使小辊在调节范围内自动调整,使小辊始终处于理想位置从而保证螺旋焊管的成型质量。该专利将内压辊分成若干个小辊,每个小辊的中心连线与其原有轴线一致,合理选择小辊的材质、辊面形状及宽高比,合理设计其传动结构和排布形式很好地解决了辊面硬度及厚度不足、辊座排布互相干扰等问题。