低速造纸设备状态监测应用案例分析

2015-01-01朱浩军梁振奋

朱浩军 梁振奋

(SKF中国销售有限公司 上海)

大多数造纸厂配备了专业的状态监测人员和仪器对设备进行预知性维护,但是造纸厂还是会出现意外停机事故,给设备和生产造成了巨大损失。很多维修经理都遭遇过压榨辊、烘缸辊、洗涤器、齿轮箱、石灰窑、搅拌器等设备的意外停机,这些设备转速都比较低。传统的状态监测手段几乎不可能实现对低速设备的状态监测。

最新的数字信号处理技术和分析手段,能够帮助工程师分析低速设备的振动速度。然而仅仅拥有高性能的仪器还是不够,对于低速设备的状态监测,其采集数据的方式和分析手段不同于常规转速的设备。如果没有一定的知识积累,会造成许多轴承在没有故障情况下的误拆卸。为此,阐明如何通过技术手段排除这些障碍,实现对低速设备的状态监测。

造纸厂几乎每个部门都有一些低速的关键设备,如石灰窑、烘缸辊子、洗涤器、澄清池等。造纸厂通常都有状态监测措施,但在很多情况下,这种低速设备还是经常会发生事故。这种低速设备的状态监测方法,对分析工程师来说是一个大的挑战,无论使用哪种分析设备都是如此。

什么叫低转速,现代技术已经使人们能够使用简单设备轻松分析转速>50 r/min的设备轴承缺陷。因此,定义那些转速<50 r/min的设备为低速设备,对于那些转速<10 r/min的设备,称为超低转速设备,对于监测这种设备,需要更好仪器的同时,还需要对使用人员进行高质量培训。

通常速度频谱在低频范围内的响应受到限制,由于这种限制,过去的一些振动文献称那些转速低于600 r/min的为低速设备,还有一些观点认为,对于低速旋转的设备不能采用振动分析法来进行设备的状态监测。通过一些实际案例分析,阐述振动分析对于低速设备状态监测的应用,在这些案列中,可以清晰地在图谱上显示那些通过人的触觉和听觉而无法发现的设备缺陷频率成分。轴承缺陷类似于行驶路面上的凹坑汽车驾驶员能在60 km/h的时速感觉到明显的路面凹坑,但是在6 km/h的时速却感觉这个凹坑引起的振动很小,那么车速在0.6 km/h时会怎样呢。

振动传感器遵循动能定理,能量和运动相关,能量与物体的质量以及速度的平方成比例。Ek=1/2mv2,这个公式揭示了振动能量受到速度的影响,假设有两个物体,其中一个物体的转速是另外一个的1/2,那么这个物体的能量是另外一个物体的1/4。同样,如果一个运动物体的速度是另外一个物体运动速度的1/10,那么其能量仅仅是另外一个运动物体的1/10。因此传感器测量到低速物体的能量将明显比另外一个物体小。

假设有两个完全一样的设备,都有完全一样的设备缺陷,如果一台是以300 r/min的转速运转,而另外一台的转速是3 r/min,低转速设备的能量和高转速设备的动能比是(3/300)2=1/10 000。传统的振动分析方法是通过振动的速度谱进行分析,对于正常转速的设备来说,速度值是一个非常好的衡量设备缺陷严重程度的判断依据。

1.石灰窑耳轴轴承缺陷

图1 有缺陷的耳轴轴承频谱

典型的石灰窑通过一个大滚子耳轴轴承来支承,这种石灰窑的耳轴轴承转速通常在6 r/min。耳轴轴承和石灰窑的安装不对中通常能造成设备的早期缺陷。当这种情况发生后,即便对其进行对中,也已经不可避免地产生了设备的早期缺陷。图1的频谱上显示了FAG 23184耳轴轴承的外圈缺陷频率,该图谱上的频率与理论计算的缺陷频率一致。图1的数据通过加速度包络技术采集,该技术能采集金属和金属之间摩擦产生的高频能量。当速度谱有太多的噪声,无法发现设备缺陷时,加速度包络分析是非常有效的一种分析手段来发现缺陷。从图2可以看出,通过使用加速度包络技术,工程师提前6个月就发现了该轴承的早期缺陷。

图2 有缺陷的轴承加速度包络总值趋势图

轴承缺陷。用速度谱分析设备的故障是一种国际标准,但是工程师们数年来的经验发现速度谱很难检测这种低速设备的轴承缺陷。然而,通过合理的数据库设置,加速度包络可以在设备产生缺陷的初期就能发现缺陷。通常需要知道是什么位置的缺陷产生了振动能量,必需了解设备上相关的轴承的类型和各个旋转部件的转速。

通常在这些设备表面(例如端盖和法兰上)安装加速度传感器,有的时候高频部分的能量容易被设备表面吸收和反射回去,因为这些端盖、法兰的垫片和厚重的油漆阻滞了能量的传递,因此传感器应该尽量的安装在靠近轴承承载区的位置。采集低速设备的信号时,应尽量多采集几转,此案例中采样时间长3 min。

2.环境噪声

见图3,液压马达噪声非常大,噪声经常能淹没轴承缺陷的能量值,在这个案例中,液压马达的振动频率非常接近轴承缺陷频率。图4时域波形中显示能量主要是液压脉动噪声产生的,间隔频 率 为 44.3 r/min( 0.738 Hz) 。

当液压流体流经阀门和活塞的时候,高压产生了大量的高频噪声,这些噪声能淹没轴承的缺陷频率,见图5,短条光标显示的是液压马达的脉动频率及其倍频44 Hz。3 r/min(0.738 Hz),长条光标显示的是轴承缺陷频率 44.8 r/min( 0.747 Hz) 及其倍频。检修发现该轴承已经产生了中度的外圈滚道剥落,见图6。

图3 低速轴承附近的高噪声

图4 时域波形

图5 鼓式置换洗浆机轴承缺陷

对于两个相邻的振动源且这两个振动源的频率非常接近,那么一定需要比较高的分辨率。为了获得较高的分辨率,还必需采集多个旋转周期的振动信号,因此上述频率数据的采集时间超过了5 min。

图6 轴承外圈滚道剥落

3.轴承内圈裂纹

由于不正当的安装方式、润滑油不足、不正确的开机流程,有时候纸机设备的轴承会出现内圈裂纹。这种情况的出现可能会轴承与轴一起转动的严重后果,最终在轴上产生沟,如此将导致新的轴承很难安装。因此,对于轴承内圈裂纹的情况,必需及早预防和分析,分析的难点在于如何获取早期缺陷带来的微弱振动能量。加速度包络技术是一种可以有效提取滚子和裂纹冲击高频振动的方法之一,事实上,这种技术可以精确区分在内圈上究竟是产生了裂纹还是发生了剥落(图7、图8)。

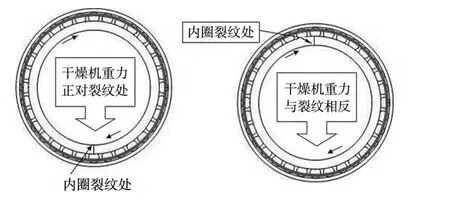

速度谱仅仅在有裂纹的滚子经过承载区的时候才能产生显著的振动能量,见图8。当载荷没有作用在裂纹上的时候,轴承不会产生明显有意义的运动,图9描述了在旋转过程中载荷施加在裂纹上的变化。

图7 SKF加速度包络谱清晰显示轴承内圈缺陷

图8 速度谱很难发现缺陷频率

图9 载荷施加在裂纹上的变化

图10 速度时域波形

从图10的速度时域波形可以看到,该设备的齿轮啮合频率是2172 r/min,这个频率成分非常大,淹没了轴承内圈的缺陷频率。

从图11的加速度包络时域波形可以看出,即使滚子上没有载荷加载,加速度包络技术也能够解调出微弱的滚子冲击裂纹的振动信号。图11上有双列光标,这是因为该轴承有双列滚子冲击内圈的裂纹所造成的,见图12,该轴承刚刚开始出现内圈裂纹,并且在裂纹边缘有轻微翻转。况能激励其较高的振动幅值。这种冲击频率和外圈滚道的缺陷频率一致,以至于出现这种情况时,工程师通常会误诊,认为是严重的轴承缺陷。在很多案例里由于误诊,轴承被错误地拆卸了。但是,如果工程师受过专业的轴承知识和分析技巧的培训,这种误诊断是可以避免的,可以通过时域波形判断出在频谱中出现的这种频率,究竟是轴承故障还是滚子穿梭。

图11 加速度包络时域波形

4.低速轴承缺陷的误诊断

误诊断,见图13。这个频谱上的频率刚好等于SKF 23184E的计算轴承缺陷频率,但是实际上这个轴承并没有产生轴承缺陷。这个振动频率产生的原因是因为滚子穿梭。

滚子穿梭的定义。为了更好的理解滚子穿梭,可以把它想象成过山车中的一个离心大回环,列车非常快速的通过大回环,速度快到即使列车反转的时候也能紧紧的抓牢铁轨,这通过离心力实现,而离心力跟速度是平方的关系。在正常速度运转的轴承中,由于离心力的作用,当滚动体离开承载面时它会紧紧的贴紧轴承外圈滚道。但是低速运转的轴承滚动体在离开承载区的时候却并不总是紧紧贴住轴承外圈滚道,这是因为它所受到的惯性力小于其自身重力,在这种情况下滚子会在保持架中比较自由的到处移动。

当滚动体在承载区的时候,它们随着保持架一起运动,当离开承载区的时候,保持架抬起它们,然后再落入承载区,当滚子被抬起和落下的时候,滚动体在保持架中不停的变换位置。这种相对运动称之为滚子穿梭。在这种情况下滚动体相当于一个小的力锤,相对于表面缺陷来说,这种情

图12 内圈裂纹刚出现裂纹边缘有轻微翻转

图13 谱图上频率等于仪器计算的缺陷频率

5.低速轴承缺陷的早期检测

图14 低速烘缸轴承驱动端速度频谱

图14的频谱中显示了清晰的轴承外圈缺陷频率,拆开后发现轴承出现点蚀缺陷,见图15。但是从频谱中看,轴承缺陷频率的基频值只有0.0305 mm/s(0.0012 inches/s)。转换成加速度信号,也就意味着加速度传感器需要采集到0.000 085 g的微弱振动,这样必须要确保数据采集仪在需要采集所有振动数据时,能准确分辨出0.000 043 V的微弱电压信号。因此,加速度传感器必需具备低噪声和适当的增益,这个数据通过一种具有高频响应的低频传感器采集。大多数低频传感器的性能指标无法实现高的频率响应,而检测内圈裂纹通常需要这种具备高频响应的低频传感器。

图15 轴承出现点蚀缺陷及大面积剥落

数据采集仪必需具备高性能的数模A/D转换。举例来说,假设一台数据采集仪,拥有24位A/D数模转换,那么在时域波形采样过程中,可以采集超过100万个数据点,尤其对于那些有多种振动源存在的设备。比如有些设备齿轮数达到上千个,此时工程师想要准确地区分出振动源来自哪些部件,就需要非常高分辨率的仪器了。

传感器、电缆、接头、数据采集器必需具备强有力抗电磁噪声干扰的能力,许多时候振动分析师选择了不合适的加速度传感器和电缆,而且在常规转速设备检测的时候不容易被察觉,但是当电磁干扰出现在低速运转的设备时,干扰会显著降低数据采集和分析的准确性。