HTX200数显回转工作台伺服改造

2015-01-01金德华

金德华

(上海锅炉厂有限公司 上海)

一、问题

HTX200数显回转工作台具有回转(C轴)和轴向(X轴)两个运动轴,两轴配置1个两轴数显装置,显示X轴和C轴位置,C轴和X轴的位置反馈元件分别是角度编码器和直线光栅尺。两轴由1台交流电机驱动,通过机械手柄切换不同的传动链,选择驱动X轴或C轴,机械传动链由普通齿轮齿条构成。这种机械传动结构和驱动方式,使设备存在很大问题,尽管数显装置可准确显示两轴当前位置,但异步交流电机驱动控制性能较差,操作者不能使两轴快速准确定位在所需要的目标位置上,给使用带来很大不便。特别是在需要多达上百个分度角度的应用场合,几乎无法完成加工任务。为此改造HTX200数显回转工作台驱动定位系统,使其具备伺服定位功能,可根据加工要求,准确快速进行定位,以满足多分度角度使用场合的加工要求。根据实际加工要求和操作方式,改造后的数显回转工作台应具有6项功能。

(1)可根据给定的位置指令值快速准确进行定位。

(2)具备人机界面,用于输入位置指令及其他控制要求并反映当前设备状态。

(3)可编制输入简易的多分度定位程序,并可根据定位指令定位到给定位置。

(4)系统具有点动、增量和程序等多种工作方式。

(5)系统具有基本的停电位置记忆功能,即在受控的正常停电情况下,能够记忆当前位置,记忆误差不超过位置传感器的单位分辨率。

(6)系统具有简单的手摇脉冲功能。

二、数显回转工作台伺服系统配置

1.改造方案

整个控制系统以PLC为控制核心,触摸屏为人机界面,用于输入加工数据;C轴角度编码器和X轴直线光栅尺的位置信号、手摇脉冲信号、操作按钮和现场限位信号均输入到PLC;PLC根据人机界面输入的加工数据、操作指令以及位置反馈数据,通过控制程序运算输出,控制伺服电机运动,实现所需要的定位操作。

图1 系统框架

2.控制平台PLC

PLC是系统的控制核心,改造后,PLC必须满足下列条件:具有较高运算速度,保证较短PLC扫描周期,提高位置控制精度;具有强大浮点运算能力,以实现位置控制所需要的大量数据运算;应具有内置多轴定位功能,以实现定位控制;具有多通道高速计数器,实现X轴和C轴的位置反馈输入;高速计数接口应具有差分输入接口,以保证与原有角度编码器和直线光栅尺输出接口相匹配;定位脉冲输出接口应为差分输出接口,以保证良好抗干扰能力。为此选用台达DVP-32EH00M3 PLC。

3.伺服系统及定位控制

伺服系统是实现精确位置控制的必要条件。综合考虑驱动性能、可靠性和经济性,选用台达伺服系统。

4.角度编码器、直线光栅尺与位置闭环控制

由于设备X轴和C轴机械传动链精度较差,不能利用伺服电机内置脉冲编码器采用半闭环的位置控制方案,必须采用全闭环的位置控制方式。本次改造,利用设备原有位置传感器—直线光栅尺和角度编码器,构建全闭环位置控制系统,为此必须考虑3个技术条件。

(1)位置传感器的精度与分辨率。由于原数显装置的测量精度和分辨率能满足加工要求,因此在本次改造中也能满足要求。

(2)位置传感器的输出接口必须与PLC输入接口相匹配。直线光栅尺和角度编码器的信号输出接口为5 V差分输出,PLC提供了两通道差分输入的高速计数器输入接口,两者硬件接口匹配。

(3)位置传感器脉冲输出频率必须与PLC高速计数器最高计数频率相匹配。台达DVP-32EH00M3 PLC内置的高速计数器HHSC0和HHSC1最高计数频率为200 kHz。根据伺服电机最高速度、传动链机械速比及位置传感器的分辨率计算得出,直线光栅尺和角度传感器在设备最高速时的反馈脉冲频率均<50 kHz,远<200 kHz。

5.手摇脉冲发生器与手摇脉冲移动功能

为方便操作人员定位操作,特别是在手动将工作台移动至所需位置的应用场合,如移到第一个加工位置,设备需要具备手摇脉冲功能。本次改造,采用一个标准手摇脉冲发生器连接到PLC的高速计数器HHSC2的输入端。由于HHSC2的输入接口不支持差分输入,因此选用集电极开路输出的手摇脉冲发生器。另外,HHSC2的最高计数频率为200 kHz,远高于手摇脉冲发生器的实际最高输出频率,两者可匹配。

6.开关量输入输出信号

操作指令、现场限位信号等开关量输入信号连接到PLC的开关量输入端。伺服驱动器的控制信号、工作台润滑电机和润滑电磁阀等开关量输出信号连接到PLC的开关量输出端。

7.人机界面

人机界面用于输入定位数据,显示设备当前状态。人机界面采用触摸屏,通过RS485接口与控制器PLC相连接。为方便操作和调试,本次改造共设置监控画面、分度设置、分度明细、设置帮助和调试设置等5个画面,其中两个画面见图 2、图 3。

图2 主监控画面

图3 分度设置画面

三、关键技术

1.全闭环位置控制

图4 PLC位置伺服原理框图

(1)PLC位置伺服控制原理(图4)。PLC根据定位参数(包括目标位置值和定位速度),发出给定数量的指令脉冲,控制器同时接收来自运动部件位置传感器的反馈脉冲,两者相比较得到跟踪误差ΔS,ΔS送入位置调节器。位置调节器实际是1个比例放大器,由乘法指令实现,其作用是根据指令脉冲与反馈脉冲的差值,通过比例运算,输出1个速度指令Ps,Ps=ΔS×Kp。Kp(位置环增益)值在调试时确定,在确保运行平稳无振荡前提下,尽量调大一些,以使定位时间缩短。Ps是伺服驱动器的速度指令,可通过可变速脉冲指令DPLSV在Y0/Y1上以脉冲串/方向的形式输出到伺服驱动器,驱动伺服电机及运动部件运动。当指令脉冲总量与反馈脉冲总量相等时,ΔS=0、Ps=0,伺服系统速度指令也为0,定位完成。

(2)位置伺服的实现。台达DVP-32EH00M3 PLC在定位控制和高速脉冲输出方面具有强大功能。本次改造,采用其内置的绝对定位指令DDRVA和相对定位指令DDRVI作为脉冲指令的发生指令。高速计数器C251和C252分别作为X轴和C轴的位置反馈计数器。比较环节由减法指令实现,DDRVA(I)指令对应的脉冲指令当前值与C251或C252当前值之差即为ΔS。

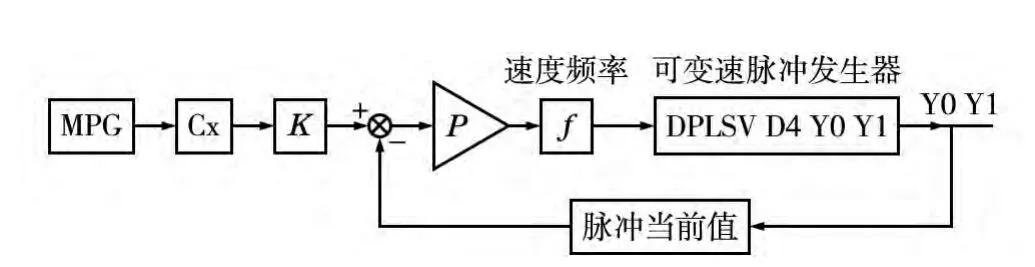

2.手摇脉冲定位控制

PLC手摇脉冲功能控制模型见图5,可变频率脉冲发生指令DPLSV用于在Y0/Y1端输出定位脉冲,PLC内置的高速计数器Cx读入来自手摇脉冲发生器MPG的脉冲增量信号。Cx的计数值经过倍率运算后作为后续控制环节的指令值。该指令值与Y0进行比较形成跟踪误差,经比例放大后作为DPLSV指令的速度频率给定值。DPLSV指令根据该频率值发出定位脉冲,驱动伺服系统。当手摇脉冲发生器的位置指令与脉冲当前值一致时,速度频率值D4=0,Y0脉冲停止,X轴也停止运动。若手摇脉冲发生器转动速度较高,则位置指令与当前位置值差值较大,D4也较大,输出脉冲的频率和运动轴速度也较高。轴运动距离取决于手摇脉冲发生器发出的脉冲数,轴运动速度取决于手摇脉冲发生器输出脉冲的频率,即其转动速度。

图5 PLC手摇脉冲功能控制模型

四、控制软件编制

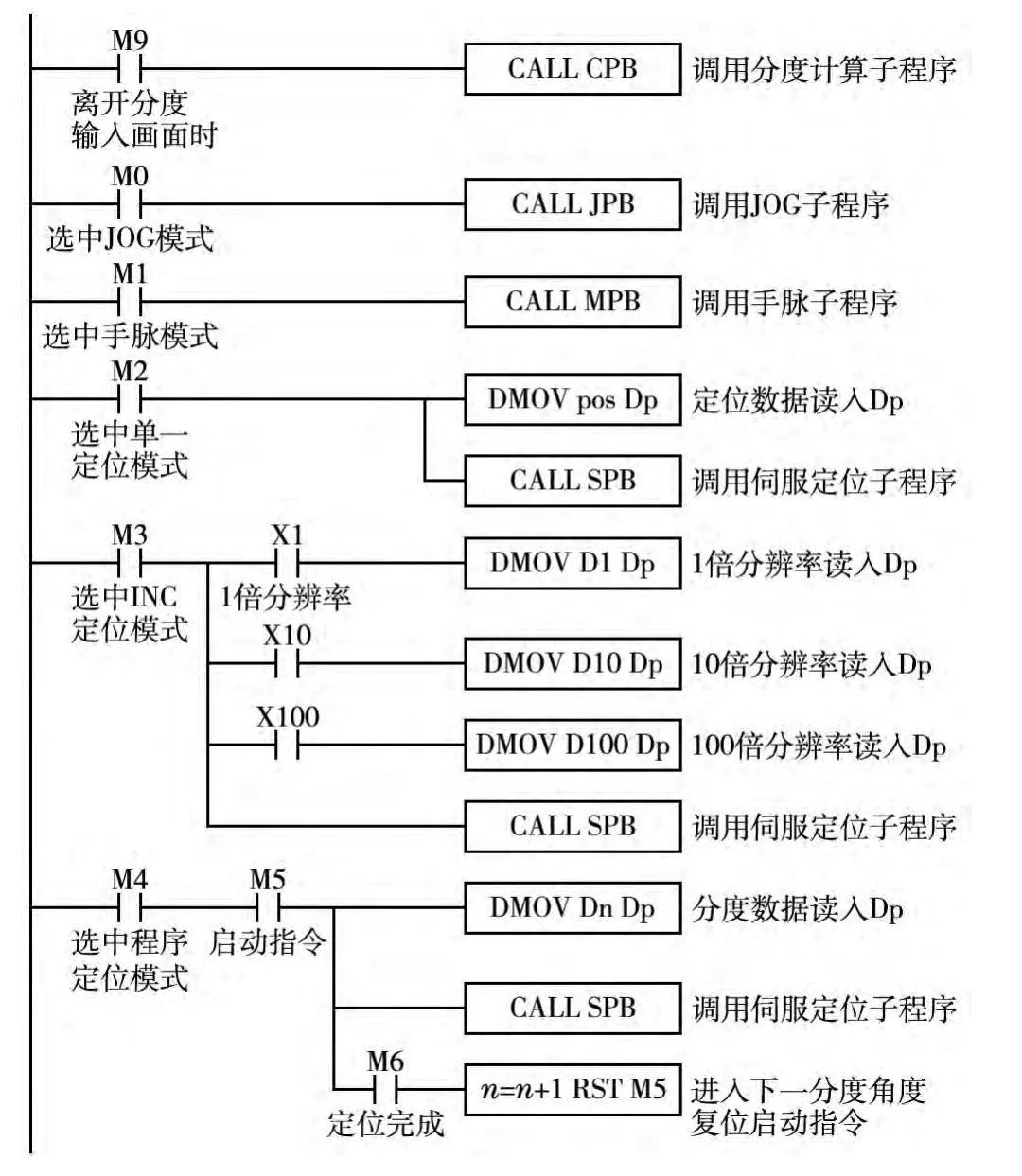

根据改造目标、操作方式及相关要求,设备有JOG(手动)、INC(增量)、单一定位、程序定位和手摇脉冲移动等5种工作模式。与此对应,整个控制程序大致分为7个功能模块,其中5个功能模块分别对应于5种工作模式,另外2个功能模块为分度角度计算功能模块及伺服定位功能模块。伺服定位模块是核心关键模块,除了JOG(手动)模式之外,其他4种工作模式均需要调用该模块来实现操作功能。

1.伺服定位功能模块

该模块用于实现对于给定位置目标值的定位,根据前面所述全闭环伺服位置控制原理及其实现方法,以指令形式体现出来,涉及DDRVI、DDRVA、DPLSV和四则运算等功能指令。限于篇幅,不作详细介绍,仅给出功能框图(图6),当该程序块输入目标位置值、运动速度值并接收到激活指令后,执行该程序块指令。程序块输出脉冲指令Y0/Y1,驱动伺服系统和运动部件,同时接收位置反馈值,判别定位是否完成。

图6 伺服定位功能模块功能框图

2.手摇脉冲移动功能模块(图7)

图7 手摇脉冲移动模块功能框图

手摇脉冲功能用于手动准确移动工件到目标位置,与JOG模式的点动动作相比,该操作功能可通过控制摇脉冲发生器发出的脉冲数来控制移动距离,操作更为方便。当该程序块激活后,接收来自手摇脉冲发生器的脉冲,经过运算处理,在Y0/Y1上送出与输入频率和输入脉冲数成线性关系的定位脉冲及定位方向。倍率信号用于设置每个手摇脉冲对应的实际移动距离,本次改造有X1、X10和X100等3挡。在本程序块中,涉及高速计数器、DPLSV和四则运算等功能指令。

手摇脉冲定位功能不是全闭环控制定位,加之设备机械传动精度较差,因此每个手摇脉冲的移动距离与实际的移动距离有一定误差。此处是利用手摇脉冲功能的移动可控性,实际的定位操作需要依靠人机界面上显示的实际位置来帮助定位。

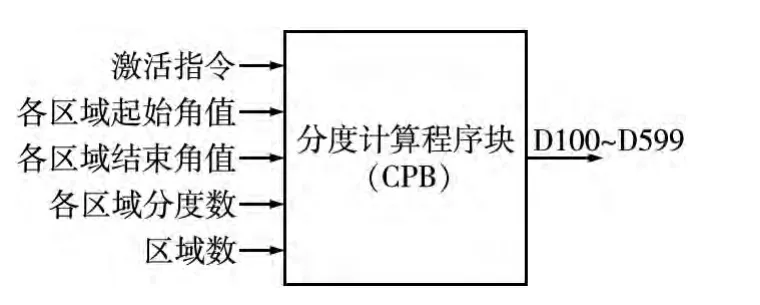

3.分度角度计算功能模块(图8)

图8 分度角度计算功能模块框图

本次改造主要目的是多角度情况下实现自动分度定位。一般地,有多个不同等分角度区域,在一个等分区域,其角度分布是等分的。在多角度情况下,为方便操作者输入分度数据,对于每个等分区域,系统只需要操作者输入起始角度值、结束角度值及等分数。本功能模块用于计算每个分度角度值,并将每个分度值存入指定寄存器区域。

4.主程序模块( 图 9)

图9 主程序模块结构

在主程序模块中,系统将根据操作者选择的操作模式,调用各对应子程序(功能模块),为节约篇幅,这里采用类梯形图的表示方式。

五、应用效果

HTX200数显回转工作台改造后,极大提高了精确定位方面的设备性能,X轴和C轴的定位精度均能满足产品制造要求。系统提供了多种操作模式,方便操作。在分度数为200°的实际工件加工中,设备定位精度和可操作性得到验证。