基于Moldflow汽车配件注塑工艺参数优化

2015-01-01王善凯胡激涛孙晓盼范晓健

王善凯,李 晶,胡激涛,孙晓盼,范晓健

(1.西安工程大学 机电工程学院,陕西 西安710048;2.惠州市银宝山新科技有限公司,广东 惠州516000)

0 引 言

随着模拟分析技术的不断发展以及模具工业体系的不断完善,注塑模具的大部分设计、分析工作可以由软件代替人工来完成,在一定程度上降低了模具的设计、开发周期,提高模具生产率[1-3].文献[4]利用Moldflow对模具的浇注系统及冷却系统进行了优化设计,降低注塑件缺陷情况的发生;文献[5]利用Moldflow对壁厚不均匀的注塑件进行了结构修正,改善了注塑件的缩痕,降低了翘曲量.上述文献仅是利用Moldflow对模具结构或制件结构进行优化,并没有对注塑工艺进行参数分析,导致反复试模多次才能得到较佳注塑工艺参数.因此,在注塑模具开模之前甚至在模具设计之初确定注塑工艺参数,具有一定的实际意义[6].

本文所要分析的对象为比亚迪某型号汽车的配件,此配件整体结构比较复杂,且所使用材料为含有15%玻璃纤维的PP材料.如果在注塑过程中工艺参数设置不合理,注塑件极易产生翘曲、熔接痕等质量问题.因此,在模具试模之前采用Autodesk公司的Moldflow软件对注塑件的注塑成型过程进行分析,以注塑件的翘曲变形量为主要指标来确定注塑过程的工艺参数设置,并对注塑成型过程中产生的翘曲变形进行一定优化[7].这样可以提高试模的成功率,在最大程度上降低模具生产成本,缩短模具开发周期.

1 初始分析

在Moldflow中,初始分析的目的在于为后续模具结构优化、注塑工艺参数设置及注塑件质量提高提供有效依据[8].但Moldflow中的初始分析并非所有参数全部按照系统默认来进行设置,其相关参数的设置必须在合理的计算范围之内.这样才能使初始分析的结果更加精确,同时为后续优化和设置提供更为有利的依据.

由于分析实验以翘曲变形为主要参考指标,因此初始分析中,分析类型选择“冷却+充填+保压+翘曲”.在工艺参数设置中“注射+保压+冷却时间”设置为“指定30s”,开模时间为5s,充填控制、V/P切换方式为默认设置“自动”,保压控制为10s的80%V/P切换点压力,最后分离翘曲原因.工艺设置完成后开始注塑成型分析.

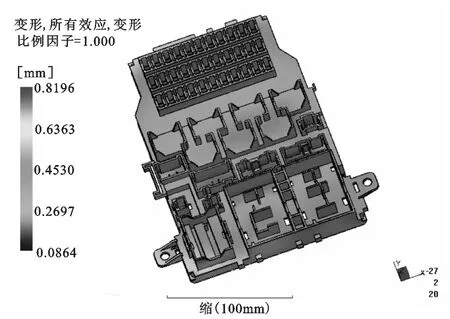

分析结束后,通过分析日志及结果文件查看分析结果:充填时间为1.917s,充填速率约为140cm3/s,充填体积达到98.09%时进行 V/P切换.翘曲变形如图1所示,注塑件的翘曲主要发生在边角处,所有因素引起的总翘曲量最大为0.819 6mm,其中收缩不均、角效应及取向效应是引起翘曲变形的主要因素.由冷却不均所引起的翘曲较小,忽略不计.

图1 初始分析翘曲变形Fig.1 The warping deformation initial analysis

2 实 验

Moldflow中的实验设计(DOE)的基础是正交试验法,可以通过确定试验参数对试验目标影响程度的大小来调整工艺参数,从而获得较佳工艺水平组合.在Moldflow注塑成型分析中,应用实验设计可以判断注塑温度、模具温度、冲填时间、保压时间、保压压力等对注塑件质量影响大小以及确定较佳工艺参数组合[9-11].

2.1 实验设计

在利用实验设计进行工艺参数优化过程中,确定试验指标、因子及水平是其首要工作.在此次分析中,将翘曲变形量作为试验指标,而试验因子及水平设置如下:

(1)注塑温度 该注塑件采用Asahi Thermofil公司的Thermylene P6-15FG-1734型号的PP材料,该型号材料添加有15%的玻璃纤维.在Moldflow材料库中,此材料的注塑温度范围为218℃~243℃,推荐温度是231℃.因此,注塑温度选取220℃,225℃,230℃,235℃4个值.

(2)模具温度 Moldflow材料库中,Thermylene P6-15FG-1734型号的PP材料的模具温度范围为49℃~82℃,推荐温度为64℃.因此,在推荐范围内选取60℃,65℃,70℃,75℃4个值.

(3)充填时间 根据首次模拟情况,充填时间选取1.7s,1.8s,1.9s,2.0s4个值,其中开模时间默认5s不变.

(4)保压时间 根据首次模拟情况,保压时间选取8s,10s,12s,14s4个值.

(5)保压压力 根据首次模拟情况,保压采用百分比形式,即保压压力为100%的V/P转换点压力.因此,选取保压压力为80%,87%,93%,100%.

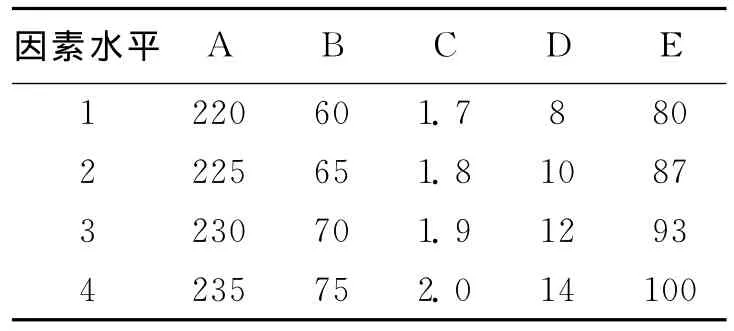

将注塑温度、模具温度、充填时间、保压时间、保压压力分别简称为A,B,C,D,E 5个因子,并假设每个因子之间不存在交互作用,取值结果如表1所示.

表1 影响翘曲指标的因子及水平Table 1 The factor and level which influences warp indicators

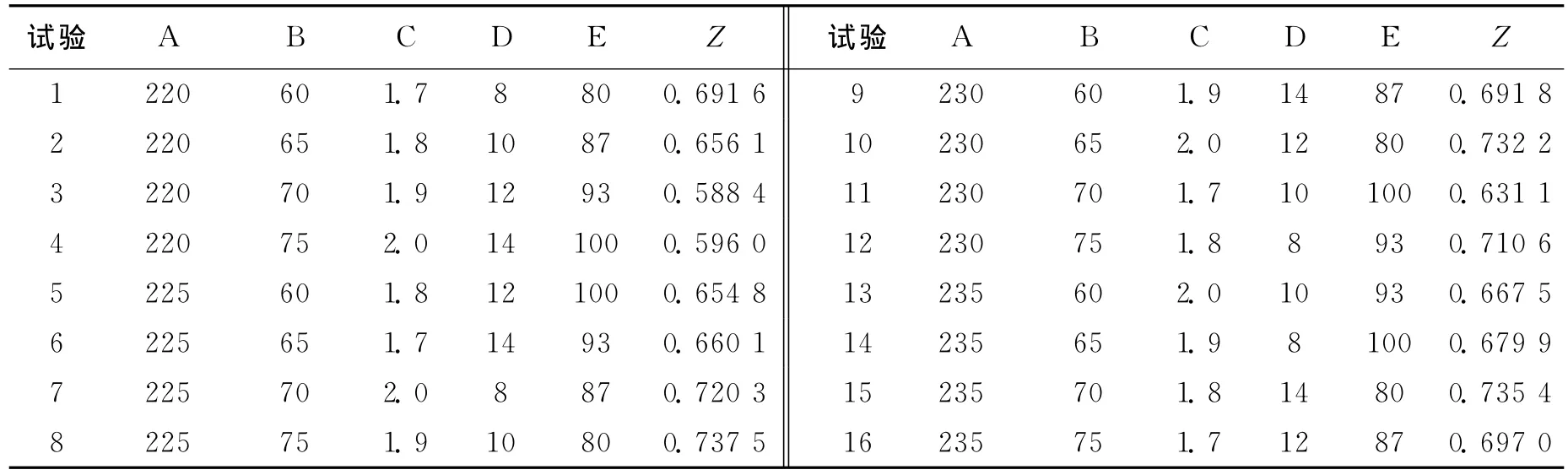

2.2 数值分析

由于选择的是5个因子,且每个因子有4组水平值,因此采用5因素4水平的正交试验矩阵进行试验设计,并按照L16(45)的正交表在电脑上进行模拟试验,同时取所有因素导致翘曲变形量Z(mm)为试验指标,得到相应正交表及翘曲变形量如表2所示.

表2 L16(45)试验表及翘曲变形量Z数值Table 2 The orthogonal table of L16(45)and warpage

模拟试验结束后,为找出试验指标随因素变化的规律及趋势,观察因素变化对指标的影响效果,需要对16组进行分析计算,得出各因素在每个水平上的均值,并创建因子水平极差分析表,如表3所示.表中极差R的大小为因子在4个水平下最大值与最小值之差,即因子水平的极差.极差的大小反映了试验因素对试验指标的影响程度,极差大则试验因素对指标影响程度大,为主要因素;反之亦然.由表3可知,极差R的大小顺序为0.084>0.062>0.033>0.019>0.016,表明注塑工艺参数对汽车配件翘曲变形量的影响程度顺序为E>A>D>C>B,即保压压力>注塑温度>保压时间>充填时间>模具温度.

通过分析可以得出以下结论:对于汽车配件翘曲变形量,保压压力的影响最大,其次为注塑温度,模具温度、充填时间,保压时间对翘曲变形影响最小.同时注塑工艺参数的最优方案为A1B3C1D3E4,即选用注塑温度220℃,模具温度70℃,充填时间1.7s,保压时间12s,保压压力为100%的V/P转换点压力.

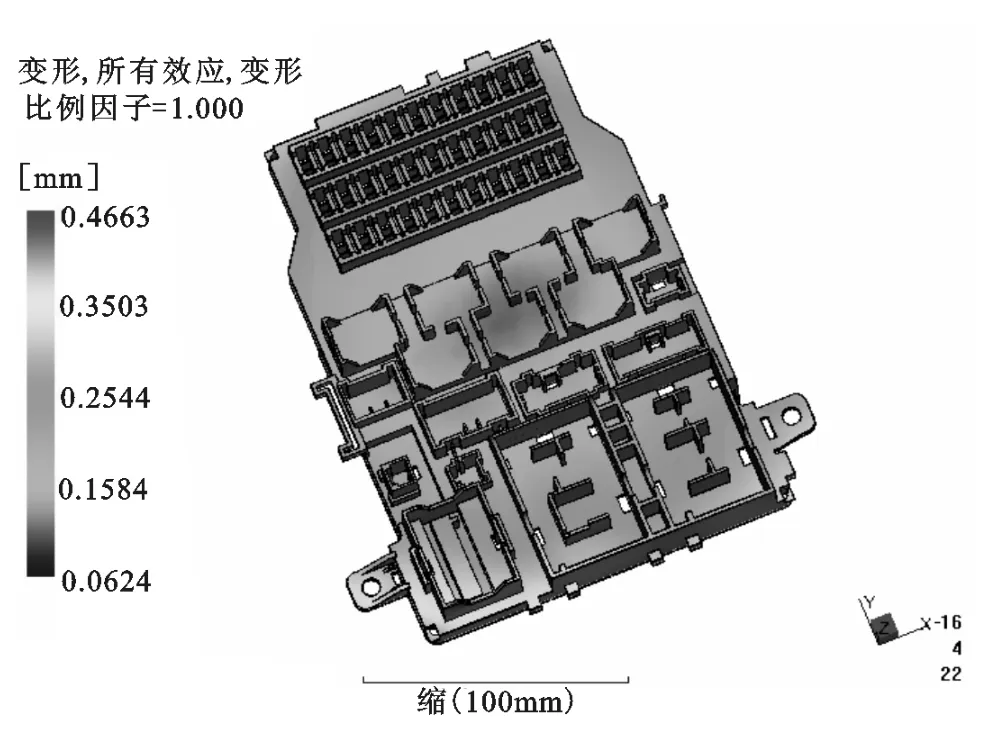

由于上述各因素水平组合A1B3C1D3E4没有包含在正交矩阵实验设计中,因此需要对这一因素水平组合进行进一步验证.将因素水平数据设置到工艺设置中后进行运行分析,结果如图2所示,其翘曲变形量为0.466 3mm,比16组数据中的翘曲量小.

表3 因子水平极差分析Table 3 The range′s analysis of factor′s level

3 保压曲线优化

在注塑件的注塑成型过程中,保压是其非常重要的一个环节,保压时间及大小的设置是否合理将直接影响到注塑件成型后的强度、收缩、翘曲等方面的质量[12].良好的保压设置可以在很大程度上减小注塑件的收缩,降低翘曲变形量,有助于提高注塑件的外观质量.而保压时间过长或过短以及保压压力的过大或过小都会对注塑件质量产生不良影响[13].在Moldflow中,保压的分析与优化主要是通过调整保压曲线来实现的.通过对保压曲线的调整,使得注塑件的体积收缩率尽可能减小且均匀分布,从而降低因收缩不均而引起的翘曲变形.

图2 最佳因素水平组合的翘曲变形Fig.2 The warping deformation of best factors

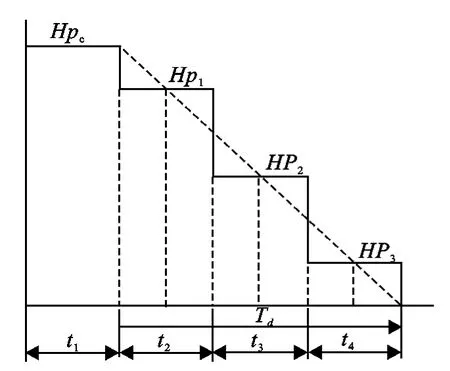

3.1 保压时间的确定

在Moldflow中,注塑过程的保压时间由V/P切换时间起一直持续到浇口凝固时间为止.当浇口凝固以后,模具型腔内的塑料溶体再也无法得到补充,同时模具型腔内的塑料溶体也不会发生倒流,这时候如果再继续进行保压,就会造成能量的浪费.但是过早地停止保压就会导致模具型腔外的压力小于模具型腔内的压力,造成模具型腔内的塑料溶体的回流.因此要选择合理的保压时间.

由前面实验设计可知,较佳的保压时间及保压压力分别为12s、100%V/P切换压力.正交试验选出的是翘曲变形量最小时的保压时间,12s的保压时间可能会导致过保压,因此需要对保压时间进行进一步确定.利用Moldflow的查询功能查得浇口的柱状体为B73724,并查看结果文件确定12.52s时冻结层因子变为1,浇口完全冻结.而查询充填日志可知,注塑件的充填时间(即V/P切换时间)为1.82s.因此,保压时间为

式中,t为保压时间,s;tn为浇口完全凝结时间,s;tV/P为 V/P切换时的时间,s.

利用Moldflow的查询功能查得充填末端为N6173,查看结果文件的压力—XY图可知,在3.15s时充填末端压力达到最大值,而在13.24s时充填末端压力值变为零.因此保压曲线中恒压保压时间为

式中,t1为恒压保压时间,s;tmax为最大压力时间,s;tmin为达到零时压力时间,s.

3.2 保压曲线拟合

由于大多数注塑机不能像Moldflow分析一样设置压力衰减的保压方式,只能提供阶梯状恒定保压方式,故为了使Moldflow分析更加贴近实际保压情况,需要将保压曲线进一步拟合成实际注塑机的保压曲线.

图3 压力衰减分段拟合Fig.3 The piecewise fitting of pressure attenuation

图4 保压曲线最终设置Fig.4 The set of pressure curve

3.3 验证

根据注塑件的体积尺寸,并结合上述Moldflow分析结果,在实际试模中注塑工艺参数设置如下:注塑温度220℃,模具温度70℃,充填时间1.7s,保压时间10.7s,保压压力设置按照图4所示进行,开模时间为5s.试模结束后,对注塑件质量进行检查:注塑件翘曲变形量较小,在允许范围之内;同时注塑件没有明显的飞边、短射及熔接痕等质量缺陷,符合设计要求.

4 结 论

(1)利用Moldflow软件对比亚迪某型号汽车配件的注塑成型过程的工艺参数进行了分析和优化.通过对汽车配件的成型过程进行分析得出一组较佳工艺参数组合:注塑温度220℃,模具温度70℃,充填时间1.7s,保压时间10.7s,保压压力刚开始时为100%的V/P转换点压力,并进行分段保压.

(2)使用Moldflow软件对注塑工艺参数进行分析和优化不仅可以有效地减少模具设计、生产中的反复试模、修模过程,做到一次试模成功;同时还可以缩短模具设计生产周期,降低生产成本.

[1] 李俊文,陈玉莲,钟奇.基于 UG的注塑模具设计分模方法[J].机械工程师,2011(1):77-79.LI Junwen,CHEN Yulian,ZHONG Qi.Parting mold methods for injection mould design based on UG[J].Mechanical Engineer,2011(1):77-79.

[2] 师中华,胥光申.基于笔记本上边框的 Moldflow分析与应用[J].西安工程大学学报,2014,28(3):306-310.SHI Zhonghua,XU Guangshen.Analysis and application of moldflow based on the notebook upper frame[J].Journal of Xi′an Polytechnic University,2014,28(3):306-310.

[3] 宋满仓,许建超,于文强.基于 ANSYS Workbench及 Moldflow的精密注射模镶块变形分析[J].模具工业,2014,40(3):6-10.SONG Mancang,XU Jianchao,YU Wenqiang.Deformation analysis for precise injection mould inserts based on ANSYS Workbench and Moldflow[J].Die &Mould Industry,2014,40(3):6-10.

[4] 李昆.基于 Moldflow的中心罩类注塑模具的优化设计[J].轻工机械,2012,30(4):18-21.LI Kun.Die optimization design of center cover kinds of injection mold based on Moldflow[J]Light Industry Machinery,2012,30(4):18-21.

[5] 董金虎.基于CAE的壁厚不均匀注塑件的结构修正[J].中国塑料,2010,24(5):74-77.DONG Jinhu.Structure modification of injection molded plastics parts with uneven thickness based on CAE[J].China Plastics,2010,24(5):74-77.

[6] 崔伟清,黄海阔,董良太.基于 Moldflow的电蚊香加热器上盖翘曲的优化分析[J].塑料工业,2013,41(11):33-35.CUI Weiqing,HUANG Haikuo,DONG Liangtai.Electric mosquito heater cover warpage optimization analysis based on Moldflow[J].China Plastics Industry,2013,41(11):33-35.

[7] 覃巳芝,冯义胜,李兴浩.基于 Moldflow与正交试验的平板薄壁塑件注射工艺参数优化设计[J].塑料,2013,42(4):58-60.QIN Sizhi,FENG Yisheng,LI Xinghao,et al.Optimization design of technological parameters of thin-tablet walled plastic parts injection molding based on Moldflow and orthogonal experiment[J].Plastics,2013,42(4):58-60.

[8] 卢可,张永恒.基于 Moldflow的注塑成型模具翘曲分析及其优化设计[J].轻工机械,2010,28(2):9-13.LU Ke,ZHANG Yongheng.Warpage analysis and optimization design of injection molding process based on Moldflow[J].Light Industry Machinery,2010,28(2):9-13.

[9] 孙蒙蒙,丁武学,曹春平,等.基于Taguchi DOE和 Moldflow的汽车内饰件注射成型工艺参数优化[J].工程塑料应用,2012,40(10):43-46.SUN Mengmeng,DING Wuxue,CAO Chunping,et al.Optimization of injection molding process parameters of automotive interior parts based on taguchi DOE and moldflow[J].Engineering Plastics Application,2012,40(10):43-46.

[10] 赵建.基于翘曲分析的注塑模工艺参数的优化[J].中国塑料,2008,22(11):61-65.ZHAO Jian.Injection molding parameter optimization for plasties parts based on warpage[J].China Plastics,2008,22(11):61-65.

[11] 孙军.基于 Moldflow与正交试验的尾罩注塑工艺与模具设计[J].塑料工业,2012,40(4):67-70.SUN Jun.Injection process and mold design for tail cover based on Moldflow and orthogonal experiment[J].China Plastics Industry,2012,40(4):67-70.

[12] 陈浪,梅益,王光艳.注塑成型数值模拟与实际成型工艺的差异性分析及研究[J].塑料工业,2013,41(9):56-59.CHEN Lang,MEI Yi,Wang Guangyan.Analysis and research on the difference between the simulation of injection molding and the actual molding processing[J].China Plastics Industry,2013,41(9):56-59.

[13] 王梦寒,杨海,王彦丽,等.基于空调面板收缩优化的分段保压曲线研究[J].工程塑料应用,2012,40(9):40-43.WANG Menghan,YANG Hai,WANG Yanli,et al.Research on step-change packing based on the shrinkage optimization of air-conditioner panel[J].Engineering Plastics Application,2012,40(9):40-43.