应用串联油路技术实现液压转辙机转换同步的研究

2015-01-01周俊伟施俊明

周俊伟 宁 洪 施俊明

目前我国铁路道岔转换设备主要有电动转辙机和电液转辙机,电动转辙机大量使用的是ZD6、ZD (J)9、S700K等型号;电液转辙机主要有ZY(J)4、ZY (J)6、ZY (J)7等型号。随着铁路提速、重载和客运专线大号码道岔的发展,对道岔转换同步的要求越来越高。为提高客车过岔速度、平稳性和舒适度,客运专线道岔已经发展到60kg/m钢轨62号道岔,需要12个牵引点实现道岔转换的同步动作,其中仅尖轨就需要8个牵引点;而且铁路运行的速度将进一步提高,更大号码道岔将不断研发应用,所以在保持既有控制电路不变、节省电缆控制器材、节约能源需求、降低工程投资的条件下,采用新技术满足道岔发展和实现多点牵引道岔转换的同步非常必要。

1 既有多点牵引道岔同步转换的现状

目前,在实现多点牵引道岔转换同步技术上,电动转辙机是采用不同的动程和顺序启动,以及多机分路控制技术,实现错峰启动和同步转换,需要改变控制电路或增加控制器材,投资较大;电液转辙机则采用流量调节阀,通过调整道岔转换阻力,实现同步转换。但由于受外界因素和气候变化的影响,道岔阻力始终处于动态变化之中,不易达到同步转换的要求,且调整难度大,仅能实现转换过程宏观同步。为此,作为电液转辙机的生产研制单位,研究液压转辙机同步转换技术,进一步适应大号码道岔发展和满足多点牵引道岔转换同步的要求迫在眉睫。

2 串联油路系统实现转换同步的设计原理

为充分发挥电动液压转辙机运行稳定、机械磨损小、寿命长、维护工作量少、控制简单、整体工程投资小的特点,利用既有控制电路原理,采用油路系统串联技术,可以实现多点牵引道岔转换的同步。

从理论上分析,只要有足够的动力,一组道岔采用1台液压动力单元,就可满足多点牵引道岔同步转换的需要。但考虑到在满足既有成熟控制电路方式不变、动作电流不变的前提下,实现站场信号设备大修、更新和新线建设的无缝衔接,需着重对1台液压动力单元驱动3个牵引点的液压转换设备的同步设计原理进行分析。

2.1 既有并联油路技术实现同步转换的难点

目前国内外既有电液转辙机主要有L700H、美国SPX公司生产的液压转辙机和我国自主研发的ZY系列等。L700H转辙机采用一台主机,通过导杆牵引实现多点道岔转换同步。该方案由于导杆传动系统的磨损和调整维护的困难,在国内无论是电液转辙机,还是电动转辙机,基本上已经逐步淘汰;SPX公司生产的液压转辙机和我国的ZY系列电液转辙机是采用流量调节阀技术,实现道岔宏观同步转换。

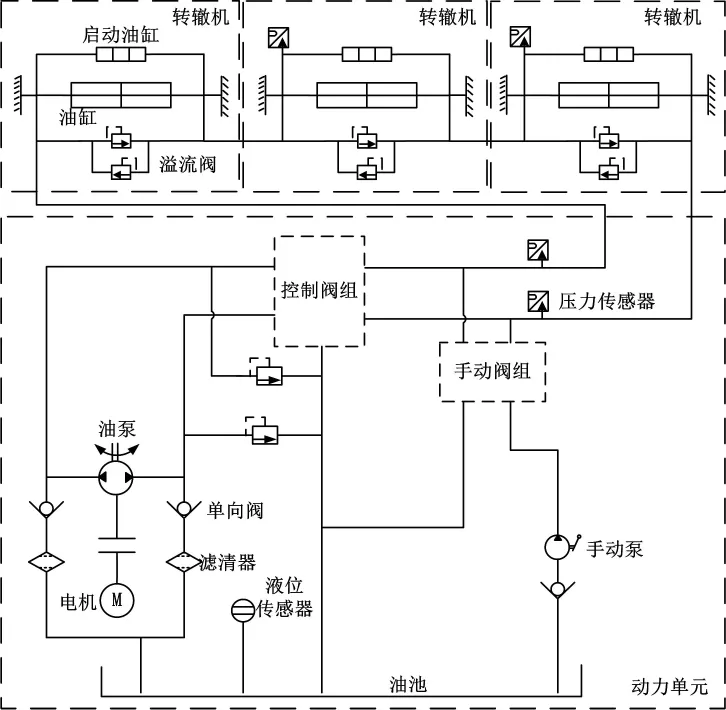

以ZY (J)7型电动液压转辙机为例,油路系统图见图1。它是采用一套控制电路,驱动一套油泵电机组,既可实现多个牵引点动作,亦可实现单点道岔的转换。其液压动力部分是利用溢流阀调整系统工作压力,以及各个牵引点的油缸组动程、转换力等,通过活塞杆与缸筒之间的截面积与油路系统的压力、参数匹配,以满足道岔转换的需要。各个牵引点采用油路系统的并联方案,理论上可以根据道岔设计或制造单位提出的转换力要求,设计相应转换力的转换设备。

图1 ZY (J)7型电动液压转辙机油路系统图

而道岔在实际使用中,受制造工艺、使用环境、日常养护水平的限制,每个牵引点的转换阻力不能保持理论设计阻力不变。当通过流量调节阀调节各个牵引点的转换同步后,由于受上述因素影响,很难保持道岔转换始终做到严格同步,现场道岔在转换过程中会出现蛇形运动。

2.2 串联油路系统实现同步转换

为了达到在不改变现有控制电路模式,不增加工作电流的前提下,满足道岔转换同步的要求,在分析探讨油路原理时,借鉴油路系统与电路工作原理有相似之处,设计了串联油路系统电液转辙机。

串联油路电液转辙机的油路系统见图2(以3个牵引点为例),其工作原理为:液压动力单元采用开式油路,在吸油口设置滤芯,保证进入油泵油液的清洁度;泵出的高压油打开控制阀,使油路系统的出、入口处于正常工作状态;在进出油路上设置溢流阀,用于设定动力单元的系统工作压力。

动力单元与各个转辙机的油路连接方式为:动力单元的油路输出口与第1牵引点转辙机的油缸输入口连接,该油缸的出口与第2牵引点转辙机的油缸入口连接,其出口与第3牵引点转辙机的油缸入口连接,第3牵引点转辙机的油缸出口与动力单元的回油口连接,形成了串联油路系统。串联油路电液转辙机每个牵引点油缸的容积相等,所以高压油能驱动各牵引点转辙机的油缸同时启动、同步动作、同时到位。根据每个牵引点转换设备的转换力和动程不同,选择合理的参数、压力匹配,就能从理论上做到各个点的严格同步动作,彻底解决电液转辙机在多点牵引道岔中存在蛇形运动,即同步不良的问题。

2.3 串联油路系统电液转辙机的参数设计

考虑到道岔号码大小不同,为了尽量减少转换设备的品种、规格,方便现场管理、维护和减少备机备品数量,设计了2种规格的不同压力和排量的动力单元,分别用于单点和2个牵引点的转换设备,及3个牵引点的转换设备。动力单元设有系统溢流阀,既保证有足够的输出压力,又考虑过载保护。这2种规格的动力液压单元油路系统工作原理完全一致,仅是排量和压力有所不同。各牵引点的转辙机除了根据每个牵引点动程、转换力和功能要求有所不同外,油路工作原理均为一致。这样的设计理念既便于工厂生产制造,也方便现场使用维护。串联油路系统电液转辙机的参数设计见表1。

图2 串联油路系统电动液压转辙机 (3个牵引点)油路系统图

表1 3点牵引电液转辙机的设计参数表

该串联油路系统电液转辙机,油泵、电机的参数选择分别为:油泵排量1.4ml/r,电机转速1440r/min相当于24r/s,根据表1参数,计算各点的转换时间分别为:

第1牵引点:t1=油缸容积/(排量×转速)=286.96/ (1.4×24)=8.54s

第2 牵引点:t2=278.83/ (1.4×24)=8.30s

第3 牵引点:t3= 286.23/ (1.4×24)=8.52s

由此可知,3个牵引点之间油缸到位的转换时间之差,最大为第1牵引点和第2牵引点之差:

t1-t2=8.54-8.30=0.24 s

换算为动程之差为:

转换时间之差× (转数/秒)× (排量/转)/截面积=0.24×24×1.4/12.56=8.064/12.56=6.42mm。

从以上分析可知,采用串联油路系统电液转辙机,牵引3点道岔的转换时间之差最大为0.24s,动程之差为6.42mm,满足多点牵引道岔转换同步要求。如果对表1中的参数进行精细设计,理论上可以达到严格同步。

3 采用油路串联技术的特点和优势

1.各牵引点液压油缸组采用等容积设计,通过拉力、动程、参数的匹配,可以满足不同规格、型号道岔同步转换的要求。

2.采用开式油路系统,在油泵的入口和系统的回油通道设计了滤芯,有利于达到系统净化要求。同时油液是从油箱吸油又回到油箱系统中,能得到交替更换,保持油路系统的清洁。

3.设计有带弹簧自复位功能的液压控制阀,在动作时保持油路正常开放,动作结束后控制阀自动关闭并切断进出油路,防止油缸反弹。

4.每个牵引点转辙机油路上并联有启动油缸,在锁闭状态下,达到改善电机启动性能和平衡转辙机油缸两侧压力波动的作用。

5.动力单元中设计了手动泵,方便现场安装调试,满足电路故障或油泵失效时,快速手动操作道岔的要求。对多点牵引道岔 (3点)仅需一人操作,而不会发生转换过程的不同步现象。

6.每个牵引点的转辙机内设计有机械手扳装置,便于各点的施工、安装调整,同时在油路故障时能快速转换道岔,压缩故障延时。

7.每台转辙机内油缸两侧分别设计有带压力标识、限定工作压力上限的溢流阀,实现每个牵引点转辙机的定、反位拉力分别调整,简单、方便、直观,能更好适应现场需要。

8.动作杆、表示杆采用圆形截面设计,各外部连接处增加密封圈、密封垫,提高整机的防尘、防水性能。

9.油路系统设计有油位传感器、压力传感器、电流传感器、缺口监测装置等,既可自成体系,也可与相关监测设备接口,满足转辙机智能监测工厂化生产要求,为现场逐步实现状态维护提供参考。

4 串联油路系统电液转辙机的试验效果

应用串联油路系统研制的ZYJ9型电液转辙机,在厂内进行了试验,在每个牵引点牵引额定转换力范围内,对于不同的负载,均能达到同步转换要求,3个点的转换到位时间误差实测均小于0.3s。在道岔厂配合60kg/m 42号道岔进行试验同步效果良好。通过在石太客专阳泉北站客专60kg/m 18号道岔和京哈线虎石台站提速60kg/m 18号道岔5年来的实际运用,道岔转换过程动作平稳、同步到位,有效解决了道岔转换过程中的扭曲和蛇形运动现象。

5 结束语

采用串联油路系统的电液转换设备,可以在不改变原有控制电路的条件下,实现各种道岔转换同步的要求。尤其每个牵引点的转换力可分别调整,能更好适应道岔的要求。该系统工作稳定可靠、借鉴了成熟的液压转辙机技术,有利于设计、施工和维护,与现有的生产工艺、施工维护模式、检测试验设施,具有较强的通用性,便于生产制造和现场的推广使用。

[1] 纪宴宁,万良元.电动液压道岔转换系统[M].北京:中国铁道出版社,2004.

[2] 杨树仁,张立军,黄天新,刘尚超.多联泵应用于道岔同步转换研究[J].铁道通信信号,2015(2):8-10.

[3] 邢力民,宁洪,周俊伟,等 .一种电动液压转辙机[D].中国:ZL20142 0816247.6.2014.

[4] 张智,周俊伟 .电液转辙机智能监测系统的故障诊断专家[J].铁道通信信号,2008(7):6-8.