高档纸厂关键生产工序中二氧化碳排放量的分配

2015-01-01臧旺英刘金刚编译

臧旺英 刘金刚(编译)

(中国制浆造纸研究院,北京,100102)

制浆造纸工业是能源最密集的行业之一。2004年,制浆、造纸以及印刷行业消耗6.45艾焦(6.45*10^18焦耳)能量,占全球所消耗总能量的5.7%;由于其能源密集的特点,制浆造纸行业被归在受欧盟排放法规限制的工业行业中;尽管如此,其CO2排放数量仍然少于所有27个欧盟国家CO2总排放量的0.61%。

根据欧洲制浆造纸工业联盟(CEPI)统计,该行业自从2000年以来一直致力于降低CO2排放量,直接和间接减少单位排放量分别为20.0%和33.7%。另外,根据欧盟碳排放交易机制,在2007年到2008年期间造纸工业是排放量减少的唯一行业(减少6.5%)。然而,生产每吨纸的能源消耗并没有达到全部欧盟27个国家的工业部门同样的水准,自1990年以来能源效率仅提高了15%。欧盟理事会发布了一个2050年低碳经济的“路线图”,该“路线图”要求在2050年降低工业部门的温室气体排放量83%到87%(EC COM 2011)。欧洲制浆造纸工业意识到重点需要在结构调整方面做出努力,以实现“路线图”所要求的减排目标。

已经出版的各种总议定书帮助工业界跟踪和报告了相关的排放情况。这些议定书大多数包含在世界能源研究所以及世界可持续发展工商理事会的“温室气体议定书”内。此外,用于跟踪和报告制浆造纸行业排放量的专用方法已经在使用中。两种议定书指南提供了跟踪和报告排放量的各种方法。排放进行量化后,议定书建议对这一结果进行分析以设定减排目标。2002年,加拿大纸所依据欧洲标准发布了一项有关硫酸盐商品浆厂和新闻纸厂或者造纸厂的能量基准研究,该研究比较了全球范围内相近企业的能源利用效率,包括制浆厂、造纸厂以及综合造纸厂。其他作者也考察了回收纤维作为原材料对CO2排放的影响。另外还有两项研究:一项是关于为优化燃料和电力成本所提出的工艺过程中不同工序的技术要求方面的,另一项是关于评价能源效率测算的模拟工具的使用方面的。2011年,国际标准组织(ISO)发布了 ISO50001∶2011 标准,规范了建立、实施、保持和改善能源管理系统的要求。

许多国家的制浆造纸行业在提高能源效率并减少CO2排放方面潜力巨大,采用最佳可行技术(BAT)能够减少目前25%的能源消耗量。

在一个高档纸厂,特别是主要能源来源不同的情况下,研究主要生产工序的精确排放分配是有意义的,得到的数据可以弥补目前资料的不足并作为基准战略的一个模型。因此,关键生产工序的排放分配策略预计将有助于建立能源效率和排放指标。这些效率指标可以作为相近工厂间进行比较的目标设置和对标参数。

1 研究方法

如果综合考虑所有因素,则关键生产工序的排放分配方案将会降低能源消耗。这是通过最终能量使用方式以及逐渐降低的纸张生产设备能量消耗定额来实现的。

在非综合性纸厂中,高档纸的生产通常包括浆料准备、流送系统和纸机,其中后者包含纸幅成型、脱水、压榨、干燥和整饰部分以及其他辅助系统。该研究的每个部分都按主要操作单元来划分,而主要设备也按类别进行划分。本方法的成功与否取决于数据采集量。其计量范围,特别是能源计量范围是获得精确应用结果的基础。

制浆造纸厂以两种不同的方式使用大量的热能和电能。一种方式是工厂从外部电网获得电能并采用独立式锅炉生产蒸汽;另一种是从热电厂获得热能和电能。生产蒸汽和发电所产生的排放量显著不同,这与它们的来源密切相关。先前报道过一种用于分配排放量的变换法,这种方法考虑了热电厂的有效输出和低效损耗。这种低效损耗对造纸工业的温室气体排放量影响很大。例如,热电厂能够生产大量的蒸汽,多余的部分通过分流阀作为废气排掉,这些废气所产生的CO2排放量应该分摊在蒸汽生产中而不是电力生产中。另外,当电机不在最优条件下工作时,排放量权重应该相应地加大。

用于分配CO2排放量的这种变换法考虑下列因素:

1)热电厂化石燃烧产生的排放归为两类a)有效的热能和电能部分以及b)无效部分或者低效损耗;

2)有效的热能和电能部分应分别根据净发电量以及蒸汽和热之间的热传递容量(假如发生的话)进行量化;

3)低效损耗或者无用功应该归因于热电厂本身以及输出的低效率。如果涡轮机或者热回收蒸汽发生器工作状况不良,则产生的无效排放应归到电力排放中,其余部分归到蒸汽排放中;

4)热电厂的低效损耗是由燃气涡轮和余热回收蒸汽发生器的工作条件造成的。

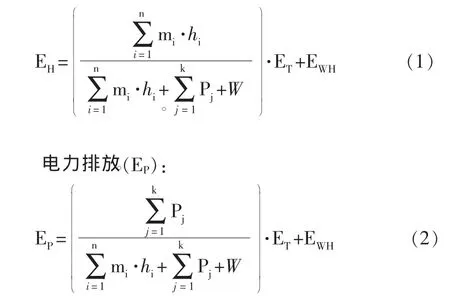

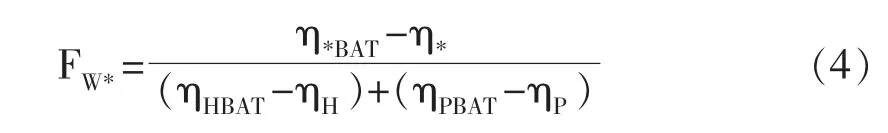

基于这些考虑,电和蒸汽排放可以用下列公式计算:

蒸汽排放(EH):

这里m指蒸汽的质量,h是蒸汽的热焓,P是电能,W是由于低效工况而产生的能量损失,ET代表总排放量,而 EW*是损耗热能(EWH)或者损耗电能(EWP)〔tCO2〕,计算公式如下:

这里,EW指损耗能量所产生的排放量,可以通过对应的能量平衡〔tCO2〕来计算。FW*是损耗能量因子,定义如下:

这里,η*BAT是采用 BAT 工艺的蒸汽(ηHBAT)或者电力(ηPBAT)生产装置的效率,而η*是指定的热电厂中蒸汽(ηH)或者电力(ηP)生产装置的效率。

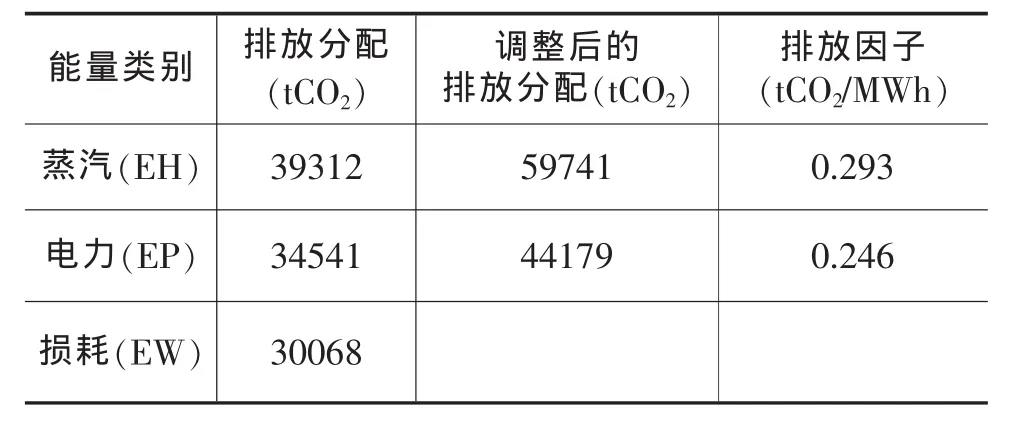

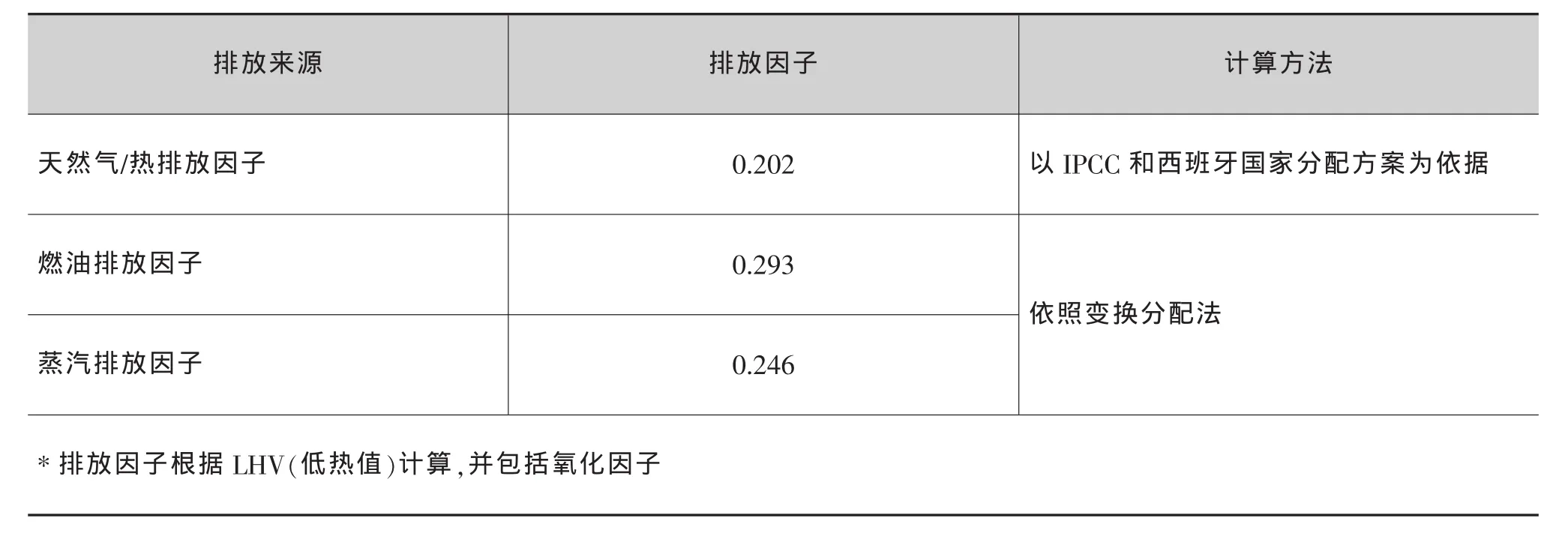

根据上述方法对热电厂的数据进行了分析。表1总结了基于有效和无效的能量产生的排放分配以及按照推荐的变换法进行调整后的排放分配情况。热电厂低效损耗(29%)是由于燃气轮机和热回收蒸汽发生器工作模式造成的。这些损耗能源主要分配给蒸汽相(68%)。

表1 热电厂调整前后的排放分配情况以及排放因子

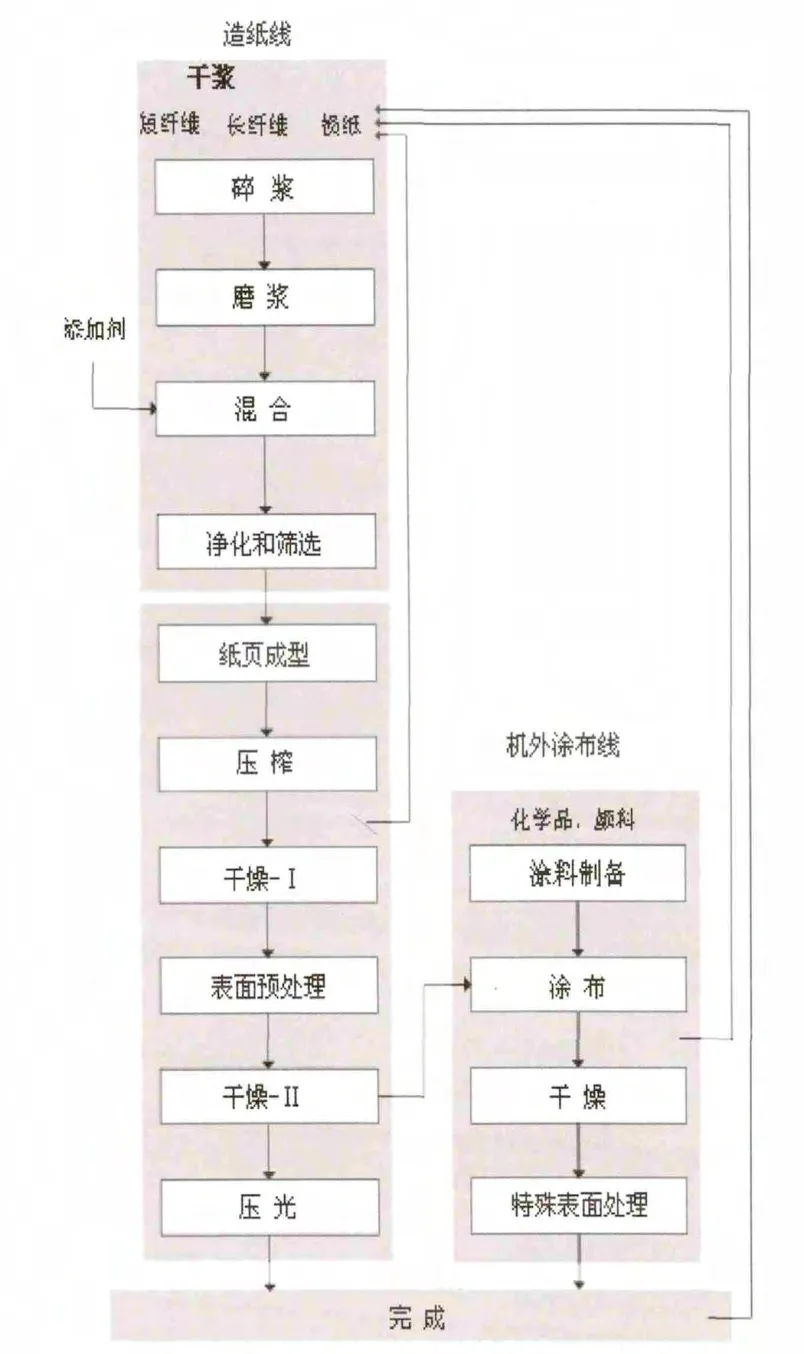

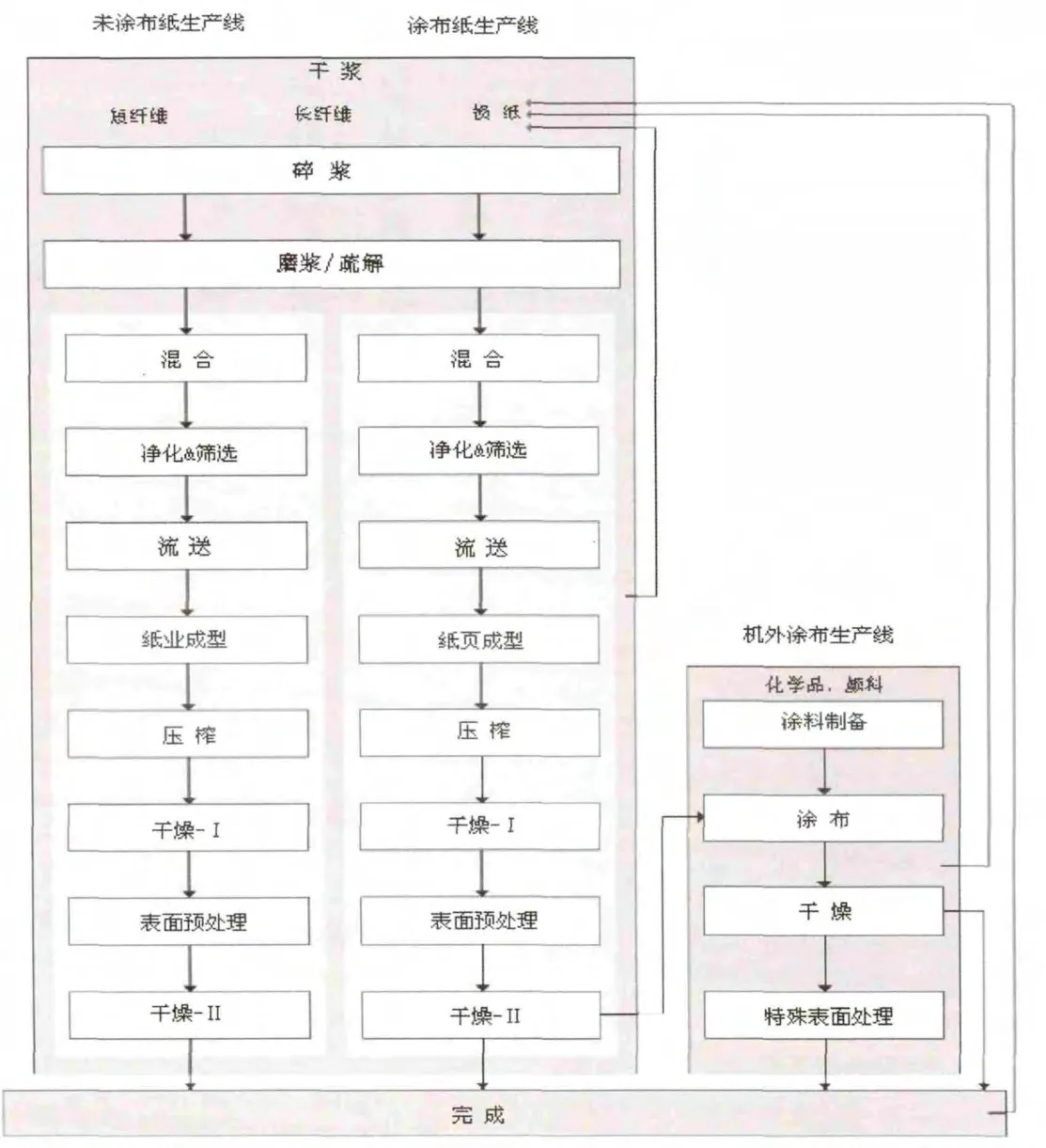

图1 A厂流程图

在确定蒸汽和电消耗的排放因子以后,必须将排放量在整个工艺过程中进行再分配以确定减排目标。这种调配需要有全面的专业知识做基础,目的是依照主要生产工序对排放进行分配。

在分配排放过程中,有两类信息和数据需要处理:第一类为计算的基础数据,例如热电厂或者独立锅炉、发电机、工业锅炉燃料消耗,报表周期内的燃料发票和用电发票,提交给政府的排放报告、货运和维护报告;第二类包括有助于理解工艺过程和确定排放分配边界方面的资料,包括工厂布置图、流程图、蒸汽管路仪表图、高压电路图、自查或者对标报告以及耗能诊断报告。

2 关键生产工序的排放分配

研究对象是西班牙的两个高档纸厂,其排放量依照主要生产工序进行分配。这两家纸厂使用不同的一次能源。第一个纸厂(A厂)备有独立锅炉并从国家电网购电,这种模式称为单一的热电系统。该厂是非综合性纸厂,生产胶版印刷纸如定量为170~350 g/m2的丝光和高光涂布纸,并采用一条造纸生产线,即包括一台造纸机、一台机外涂布机和完成工段。图1显示的是A厂的流程图。

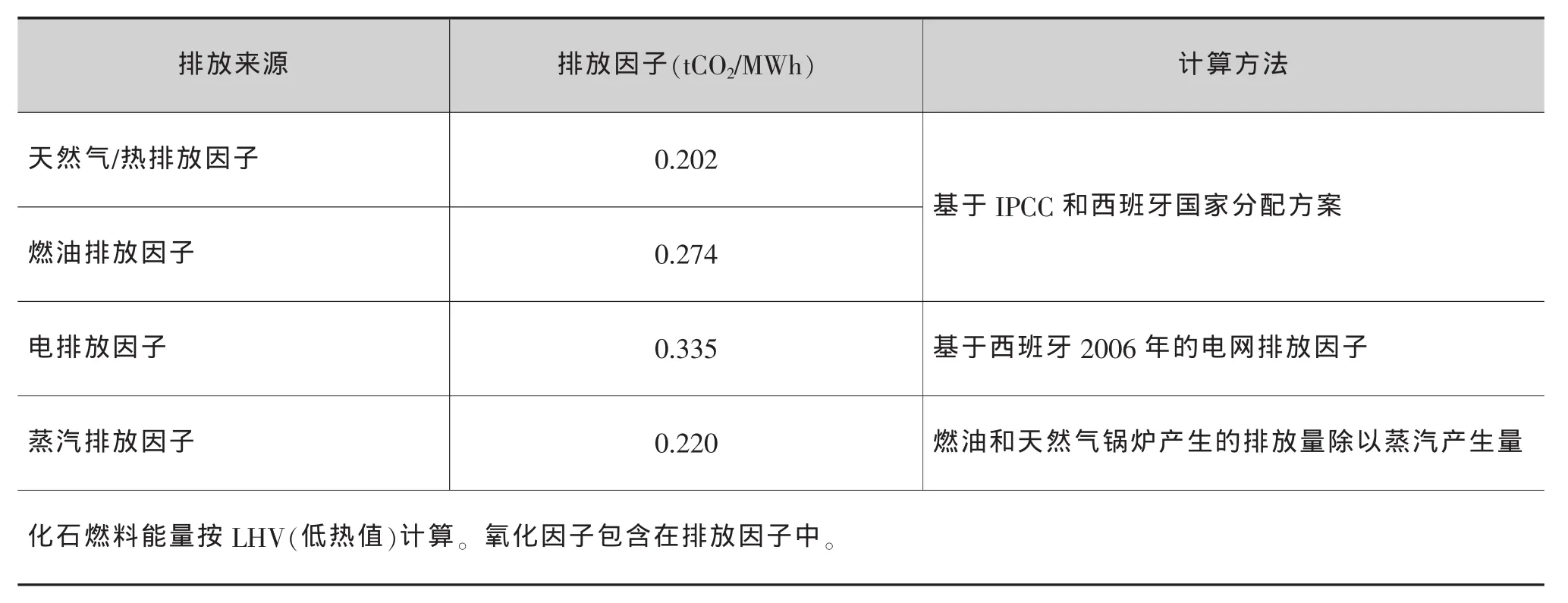

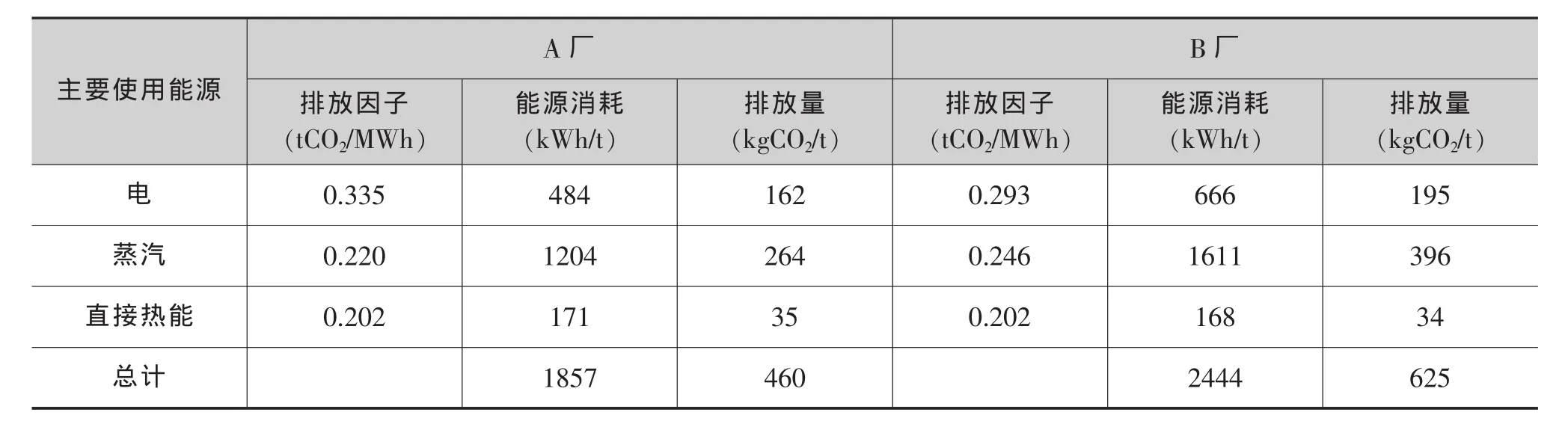

A厂的主要排放源包括用于蒸汽锅炉和直热装置的天然气、用于另一台蒸汽锅炉的燃油(直接排放),以及从电网购买的电(间接排放,与西班牙电力结构有关)。A厂的蒸汽排放因子是由这些天然气和燃油燃烧排放总和除以每年蒸汽的产量(用kWh表示)计算得到的,这些排放被分摊到相应的锅炉上。A厂的排放因子汇总在表2中。

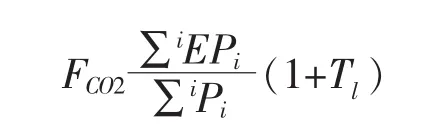

化石燃烧(即天然气[0.202]和燃油[0.274])的排放因子(tCO2/MWh)是根据西班牙国家分配方案以及2006年政府间气候变化专门委员会(IPCC)提供的排放因子值计算得出的。另外,这两种化石燃料燃烧反应的化学计量关系考虑了完全燃烧和氧化因子。西班牙电网的电力排放因子(FCO2)考虑到了电网系统中所有可能的输电损耗,按下式计算:

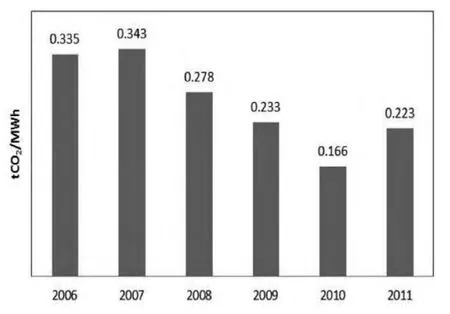

图2 西班牙半岛系统电网电力排放因子的变化

这里,FCO2是电网的电力排放因子[tCO2/MWh],i是西班牙电力系统中发电厂的数量,EPi指报告期内分摊到每个电厂的排放量 [t CO2],Pi是每个发电厂同期的发电量,而Tl是输电损耗系数,该系数根据传输电平电压范围计算得到,作为电网传输的统一平均损耗。

电网电力排放因子取决于工厂所在国家,并随着气候、政府能源政策以及时间的不同而波动。西班牙电力排放因子的近期变化如图2所示。在一次能源发电中,西班牙积极努力增加可再生能源发电份额。因此西班牙排放因子逐年减少直至2010年,当时的排放因子达到最低(0.166 t/MWh)。本研究中的所有数据均来自2006年。因此,选择的是2006年的排放因子。

B厂生产涂布和非涂布类的胶版印刷纸,包括定量为90~175 g/m2的亚光涂布纸和 50~200 g/m2的非涂布纸。共有两条生产线:一条纸机生产原纸后经机外涂布机生产涂布纸,另一条生产非涂布纸。图3显示了B厂的工艺流程图。

表2 A厂的碳排放因子以及计算方法

图3 B厂的流程图

表3 B厂的CO2排放因子和计算方法

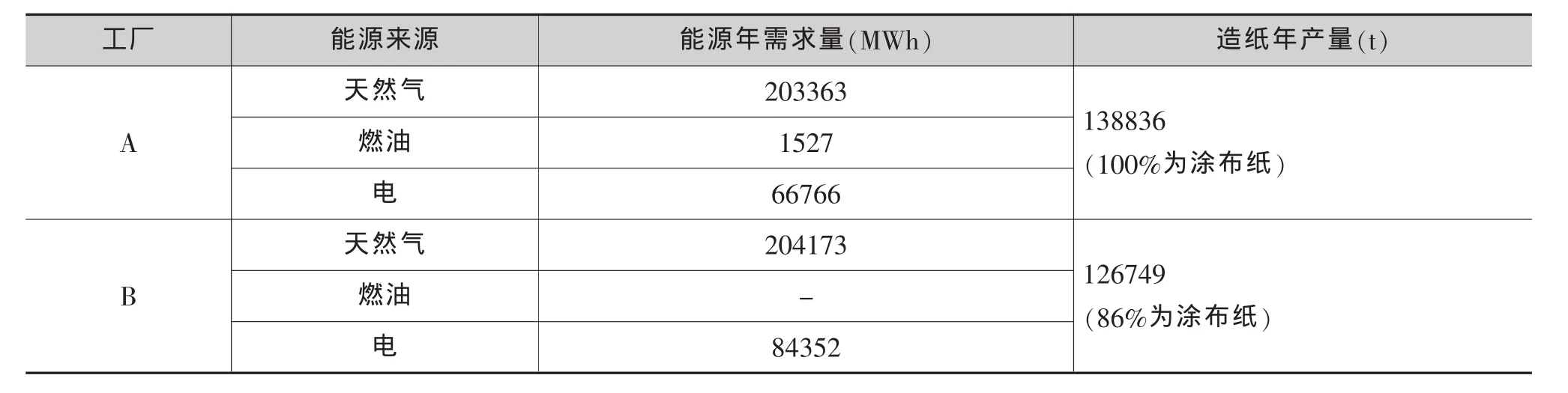

表4 两家工厂的能源需求和总产量

表5 两个工厂的CO2排放因子和总排放量

B厂自备热电联产系统为其生产线供应蒸汽和电力。该系统采用天然气作为能源。电力和蒸汽生产排放因子由变换排放分配法得到,该方法综合考虑了热电厂的有效产出以及无效损耗。B厂的排放因子汇总于表3中。

所考察的纸厂其蒸汽和能源的来源不同。表4显示了这两家工厂在考察年份每年的能源消耗值。

按关键生产工序进行的排放分配可以获得相当有价值的信息。表5显示出A厂和B厂的排放量和能源消耗以及它们的比值。B厂蒸汽和电所产生的排放因子是通过采用变换法对CO2排放进行再分配得到的。该表结果充分地说明,与单一热电系统的电力供应相比较,热电联厂环境效益显著。至于蒸汽生产,由于A厂采用平均效率为91%的燃气锅炉,所以其蒸汽排放因子要低于B厂。

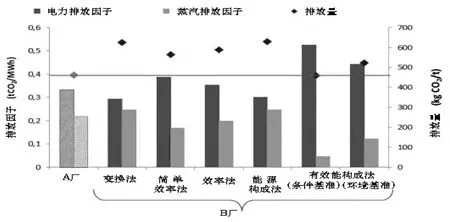

关于B厂热电厂CO2的排放分配,可以采用各种方法进行同样的分析。图4汇总了这些分析结果。B厂的电或者蒸汽的排放因子可以按不同的方式进行计算。效率法是根据热电厂的主要装置的热效率来计算排放因子,该方法将最多61%的排放分摊到发电上,剩余的排放分摊到蒸汽生产上。另一方面,能源构成法也采用了类似方式赋予电力和蒸汽生产的权重。这种方法并没有考虑到能源权重如何获得,也没考虑这些能源潜在的最终使用方式。

有效能构成法,是根据能源特性进行排放分配的,该方法考虑了热电厂各种能源的产量以及厂区内供给的特性。有效能构成法(基准条件)将排放相当少地分配给蒸汽生产(9%)。最后,有效能构成法(环境基准)将近75%CHP排放分配给发电。变换法考虑到了系统的低效率,无论是固有的还是运行模式造成的。

所采用的分配方法中,除了有效能构成法(基准条件)以外,所计算的总排放量B厂均高于A厂。

此外,尽管热电厂具有天然的优势和高的能源效率,但B厂采用了一套能源使用效率低的生产系统。生产每吨纸所消耗的电力和蒸汽能量(KWh/ton)B厂比A厂高近32%。如果生产过程能源使用不当,热电厂的优势也无法弥补,B厂就是一个鲜明的例子。尽管B厂应用了热电联产装置,在浆料准备阶段蒸汽和电力的使用没有得到优化。为了减少CO2的排放,必须考虑一次能源的利用效率。2012年后欧盟排放交易体系的变化和增加能源税收的方案可能会消弱工业用热电联产的优势。与此相反,欧盟能源效率指令,已在2012年10月25日获得通过(Directive 2012/27/EU),则有利于高效汽电共生(即热电联产,通常应用于制浆造纸厂)的推广。

图4 A、B两厂的蒸汽和电排放因子以及总排放量对比

基于这些事实,我们认为高级纸厂关键生产工序排放分配的研究工作将有助于推动在造纸生产中的单元操作和装置上进行CO2排放分配。为了进行电力排放分配,需要采用工厂内部电表的读数,这些电表连接到单个或者多个设备上。分摊到每个电表上的电力消费被分配给相对应的设备。这样的分配结果足够精确,可以建立一个贯穿整个生产过程的碳排放基准。然而,蒸汽的生产和消费很少收到监控。

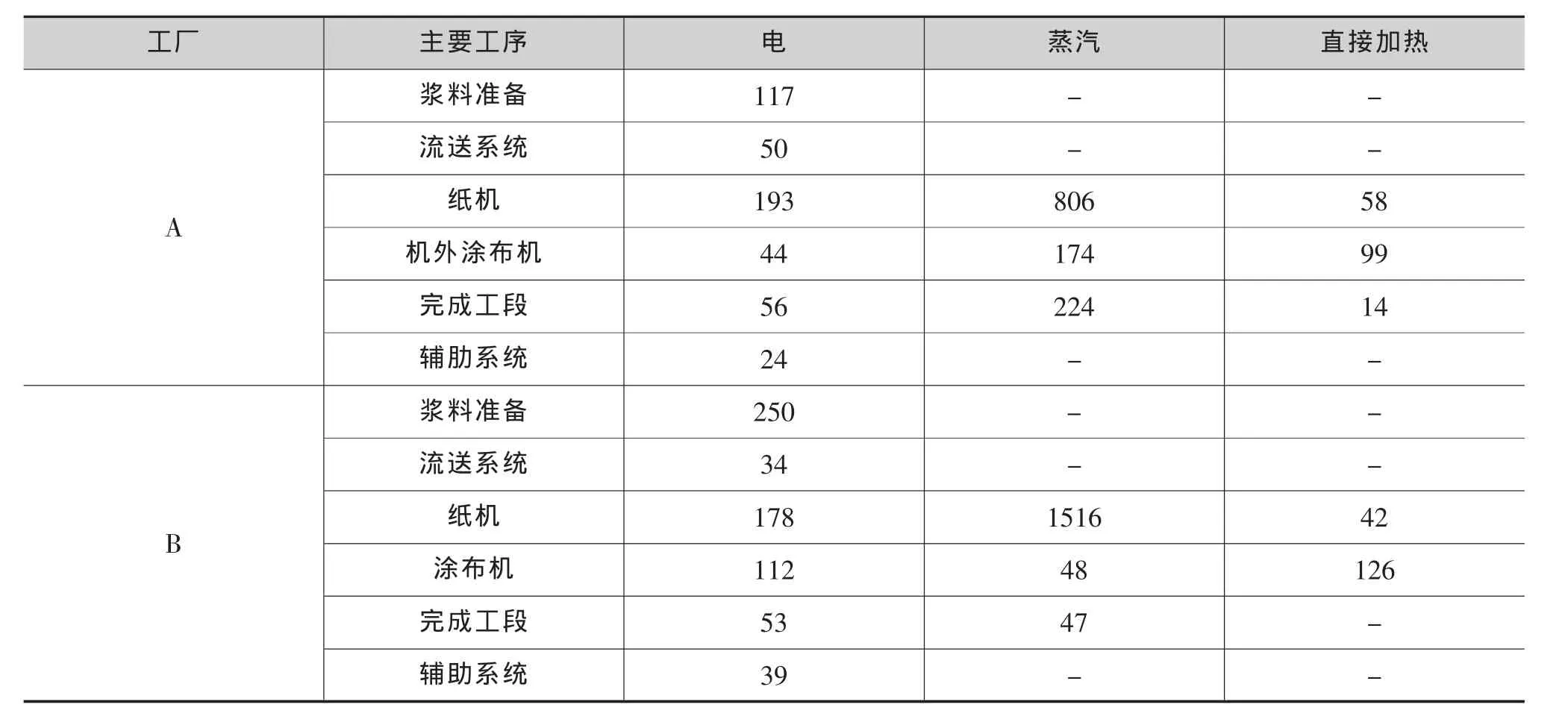

为了举例说明逐级分配,表6给出了每个主要工序的每吨纸成品的能源消耗。为了避免数据过多,该表未列出单元操作和生产装置的能源消耗。

两家厂的浆料准备和流送系统工序含有电力消耗高的单元操作。来自于浆料准备和流送系统的磨浆机、泵送系统和搅拌器分别消耗了A厂和B厂的高达34%和42%电力负荷。

按照最佳可行技术,流送系统的能源消耗是60~100 kWh/t。在A厂,流送系统的能源消耗为50 kWh/t。B厂的消耗更低一些(34 kWh/t)。这些结果说明浆料准备工序的能源消耗要高于平均值。

浆料准备工序因为泵和辅助设备而需要大量的电力。在A厂,损纸系统存在过度运行的问题。例如一些废纸碎浆机一直在连续运行,但其生产能力只利用了10%。

在B厂,高电力需求则有不同的原因。首先,能源被用于干度为90%的长纤维浆板的碎浆、筛选和打浆。其次,B厂抄纸用浆大约30%为损纸浆,需要大量的电力输送这些损纸浆到流送系统。第三,短纤维打浆比预期消耗了更多电力。

纸机的电力消耗主要用于真空系统(A厂63%;B厂涂布生产线70%,B厂非涂布生产线87%)。根据最佳可行技术的参考文件(BREF),纸机配备的真空系统能源消耗为80~120 kWh/t。A厂纸机的真空系统需要70 kWh/t电力。因此其消耗比标准低。尽管已达到标准,真空系统还须进一步分析。

B厂的非涂布纸生产线自1953年以来一直在运行。在此期间,投资改造很少。涂布生产线真空系统的能源消耗为57 kWh/t。与此相对照,非涂布生产线真空系统的能源消耗为159 kWh/t。根据BREF参考值,这台设备的能源利用效率低。

涂布机的能源消耗主要来自传动和涂料制备装置。在本项研究中,两个工厂的数值都在BREF参考值内。辅助系统的能量消耗也是相关联的,特别是在B厂,主要来自于压缩空气系统(占总消耗的51%)和照明系统(占总消耗的28%)。

电力消耗分配确定后,依据同样的方式分配蒸汽消耗。

A厂的蒸汽主要消耗在纸机干燥部。纸机干燥部汽罩和涂布机配有热回收系统。然而,其余的汽罩则没有热回收系统。干燥部配有一台热压泵,用于蒸汽的监测和控制。蒸汽被输送到每一组烘缸。在这个过程的末端,设有闪蒸罐。在闪蒸罐中,冷凝蒸汽被去除而剩余蒸汽(闪蒸汽)被转送到下一组烘缸(以较低压力)。因为蒸汽未经合理使用,部分闪蒸汽仍然存在干燥系统的末端。因此干燥系统产生了热损耗。A厂纸机的热损耗是22 kWh/t,接近20 kWh/t参考值。涂布机上,大约30 kWh/t的能量被损耗。

表6 两家纸厂主要工序的吨纸成品能源消耗

A厂的情况不同于B厂。非涂布纸生产线干燥部的蒸汽消耗是涂布纸机干燥部的两倍。非涂布纸生产线的热回收系统是有缺陷的,其热损失达到200 kWh/t。而涂布纸机生产线的热损失仅为67kWh/t。两条生产线的热损失均超过20 kWh/t的参考值。因此蒸汽使用管理需要考察和调整,因为两台纸机干燥部能源利用不合理。

总之,A厂大部分排放是由蒸汽和电能的消耗所造成的。因此,纸机干燥部的热回收和蒸汽的生产需要准确地评估和管理。关于电力使用,纸机的真空系统和干燥部消耗电能最大,然后是流送系统的磨浆机,泵和辅助设备。基于这些研究结果,首先应该改进真空系统、打浆系统以及干燥部的热回收系统。

B厂的蒸汽生产也是排放的主要来源,其次为电力消耗。两条生产线的纸机需要更多的电力和蒸汽。B厂的蒸汽需求占总能量消耗的67%。因此,两台纸机的干燥部需要评估以确定节能潜力和投资改造。非涂布生产线干燥部的能源消耗(比能量)两倍于涂布纸机的干燥部。考虑到这些结果,非涂布生产线的干燥部和热回收(封闭汽罩和热回收单元)的优化应该成为减少热能使用的目标。关于电能节约,非涂布纸机的磨浆机和真空系统应为首选目标。

3 结 论

排放分配方法的建立可能是实现节能减排目标的第一个里程碑,既有利于能源和排放的管理也有利于减排目标的确立。尽管估算的比能量可被用于基准战略的参考值,但这一数值无法用于内部能源管控,因为它没有表示出实际的能源消耗。因此,唯一的解决办法是应用配有控制系统的能量表(与每个操作单元或者工序相连接)来确定哪些设备或单元运转不正常,以及监控每一个特定操作单元的排放情况。

高效热电厂有利于降低电力和蒸汽的排放因子。然而,投资高能源效率技术并不一定具有吸引力,除非这些技术在生产过程中被合理使用。B厂就是一个鲜明的例子,因为蒸汽和电力使用没有被优化,尽管应用了热电联产技术。为了减少CO2排放,这样的情况要考虑。另外,一次能源的来源和效率也必须考虑。如果一个工厂要减少排放量的话,那么能源效率指标必须强制执行,并且所使用的一次能源也要仔细评估。本文建议的分配方法可以支撑上述工作的完成。(原文来源:TAPPI JOU RNAL|VOL 12 NO.8|AUGUST 2013)