液化天然气海上转运系统研究及开发

2015-01-01唐永生高家镛

谢 敏,唐永生,邹 韬,高家镛

(1. 沪东中华造船(集团)有限公司,上海 200129;2. 中船华南船舶机械有限公司,广西 梧州 543004;3. 上海船舶运输科学研究所,上海 200135)

0 引 言

液化天然气(Liquefied Natural Gas,LNG)海上转运系统是LNG海上船与船(或浮体)之间输送的必需装备。目前此类装备为国外少数厂商所垄断。因此开发具有我国特色、拥有自主知识产权的海上转运系统具有重要意义。转运系统技术研究将为我国海上边际油气田开发以及海上 LNG开发提供必要的技术支撑。

海上液货转运系统,在LNG方面,仅岸站硬管型已得到广泛应用,船对船转运目前还处于开发研究阶段。根据穿梭LNG船作业海域特点和环境参数的不同,液化天然气海上转运又分平行输送和串联输送两种方式。LNG平行输送转运方式的关键技术是装卸臂的开发研制。围绕满足两船并靠时LNG转运要求的装卸臂设计,系统介绍了相应的研究工作以及装卸臂达到的参数。

1 船型及并靠参数论证

海上边际油气田开发产业链上涉及液化天然气的装置有LNG生产储卸装置(LNG Floating Production Storage Offloading Facility,LNG FPSO)、穿梭LNG船和LNG浮式储存接收站(LNG Floating Storage and Regasification Unit,LNG FSRU)。对这些船型装置参数的初步论证是进行LNG海上转运系统研究的前提。

随着LNG生产与接收终端的发展,对应的LNG运输方式,即“穿梭LNG船”概念也随之产生。与传统LNG船不同,LNG船航行于气源岸站码头和天然气接受站码头之间,而穿梭LNG船往返于海上油气田(或FLNG)和岸上接收站或LNG FSRU之间。作为海上LNG浮动岸站,LNG FSRU目前受到众多能源公司的青睐,运营实践证明,LNG FSRU技术已走向成熟,而且具有成本低、建设周期短、灵活性高等优点。

LNG生产供应链见图1,其中与海上LNG转运系统相关的船型和装备包括:LNG FPSO、LNG FSRU、穿梭LNG船以及LNG装卸臂。

图1 LNG生产供应链

1.1 船型

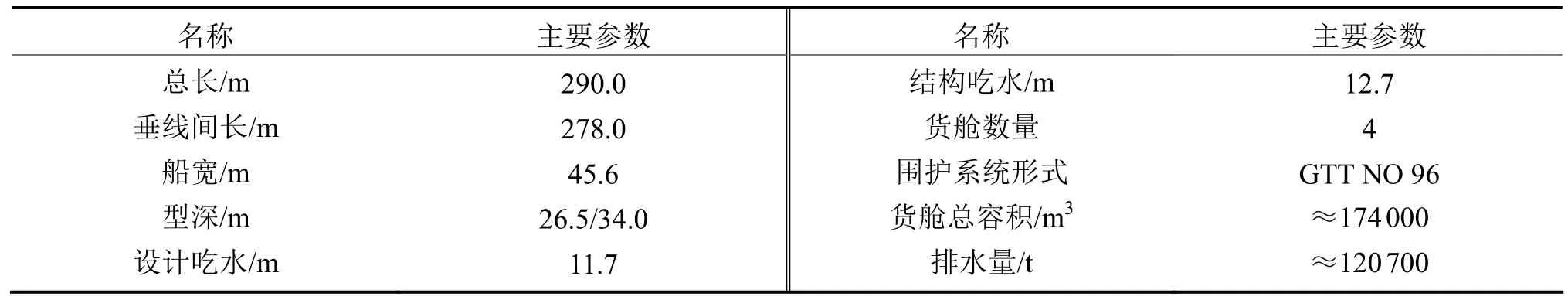

1) 穿梭LNG船:由于LNG FPSO仍处在起步阶段,目前专门用于LNG FPSO 与FSRU之间服务的穿梭LNG船还没有。参考主流船型,经过舱容及船舶尺度论证,确定了穿梭LNG船的主尺度、布置总图、线型图(型值表)以及主要装载工况(包括排水量、吃水、重心位置、初稳性高度、静水力计算表等),详细参数见表1。

表1 穿梭LNG船主要参数

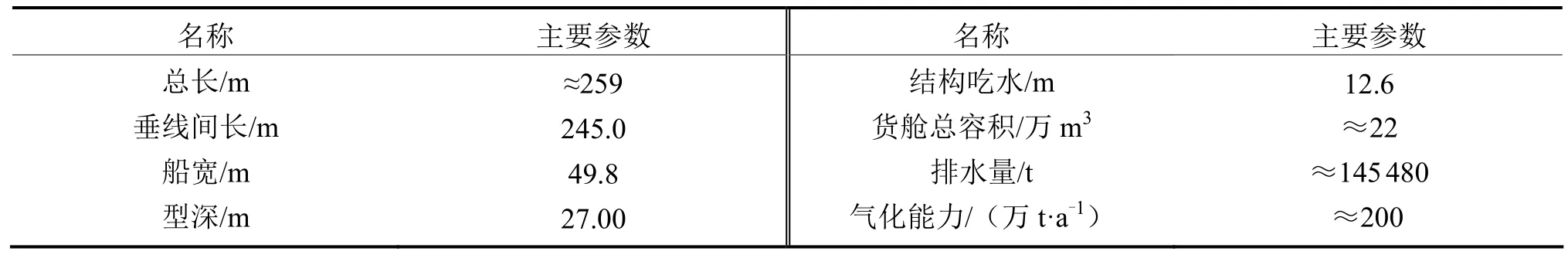

2) LNG FSRU: LNG FSRU在海况相对较好的区域一般不需要动力。确定针对22万m3LNG FSRU进行研究,船型参数见表2。

表2 LNG FSRU主要参数

LNG FSRU的系泊方式为单点系泊,其系泊水域的水深≤40m。此水深涵盖我国近岸水深(渤海平均水深24m)[1]。

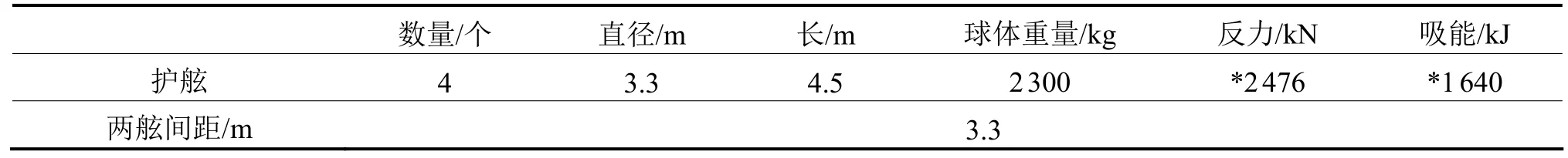

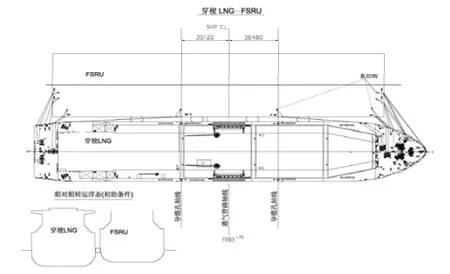

1.2 两船并靠装载配置

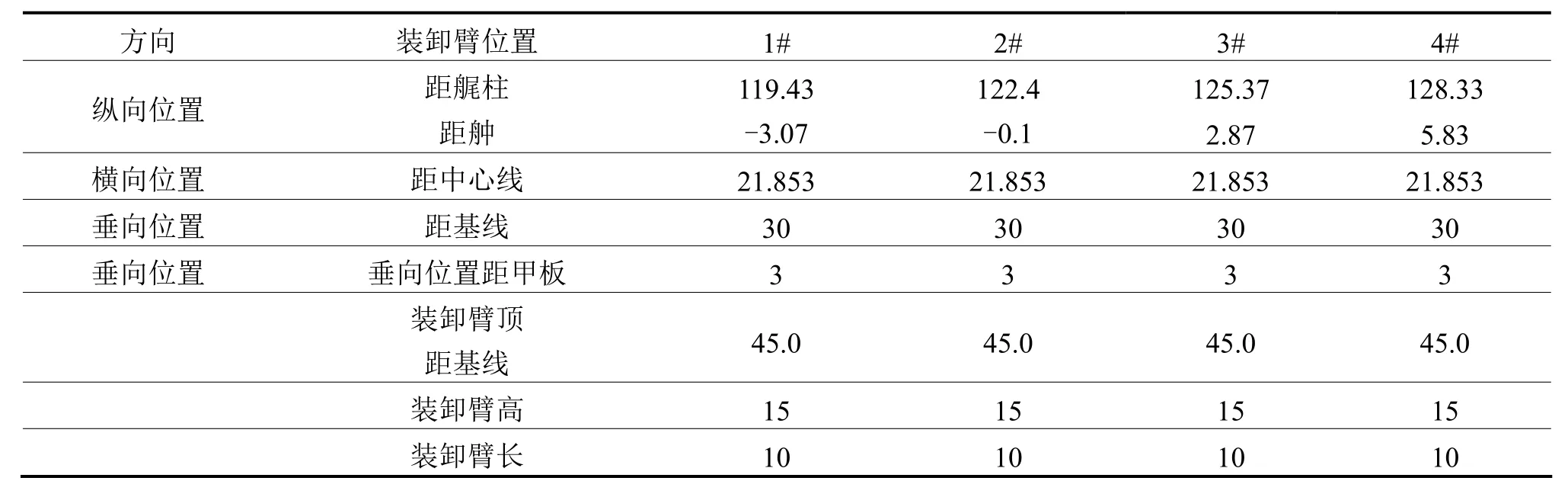

两船并靠作业时,船—船间由艏缆、艏横缆、艏倒缆及艉缆、艉横缆、艉倒缆系带。缆绳为高分子φ=44mm,破断负荷1380kN。两船间安装四个充气式橡胶护舷,减小两船间的撞击力,靠球参数见表2。装卸臂位置参数见表3。靠球性能参数见图2,两船并靠系泊模式和示意见图3、4。

表2 靠球参数

确定极限状态的工况组合:LNG FSRU 98.5%(满载),穿梭LNG船1.6%(压载);LNG FSRU 1.6%(压载),穿梭LNG船98.5%(满载)。

穿梭LNG船卸货前,穿梭LNG船吃水:11.8m(设计满载吃水);FSRU吃水10.3m,两船高度差3.38m,LNG船卸货管与FSRU顶甲板高度差6.58m;穿梭LNG船卸货后,穿梭LNG船吃水:9.5m;FSRU吃水12.6m(设计满载吃水)两船高度差1.22m,LNG船卸货管与FSRU顶甲板高度差-1.98m。

图2 靠球性能参数曲线

图3 FSRU与穿梭LNG船并靠系泊模式

图4 FSRU与穿梭LNG船并靠系泊示意

表3 装卸臂位置数据 单位:m

2 两船并靠水动力分析与试验

两船并靠状态的 LNG海上转运系统装卸臂设计参数与作业海况下两船运动及两船间装卸臂位置相对运动密切相关。为了得到有关运动参数,分别进行了两船并靠状态的数值模拟计算及物理模型试验,预报不同作业海况下的各种运动参数。

2.1 穿梭LNG船旁靠LNG FSRU状态水动力数值模拟计算

首先将通过 CFD的方法对两船并靠进行水动力计算分析,获取相关参数,并提出靠泊优化方案,提高靠泊作业的极限海况。计算分析软件为Bureau Veritas开发的水动力分析软件HydroStar及锚系泊分析软件Ariane7等。

通过数值分析,获得了LNG船与FSRU船在不同装载工况组合下的6自由度运动响应、两船之间的相对运动以及系泊缆绳和充气式橡胶护舷的受力特性,得出以下结论:

1) 并靠卸载作业方式中,FSRU装卸臂顶点与穿梭LNG船管道接口两点相对运动中,相对纵荡运动占主导地位,对两船之间的系泊缆绳的受力影响较大。计算中所有系泊缆绳预张力均为138kN(10%破断载荷),增大预张力可以改善两浮体之间的相对运动,但会引起护舷碰撞次数的增多,受力时呈现更多的脉冲形式;

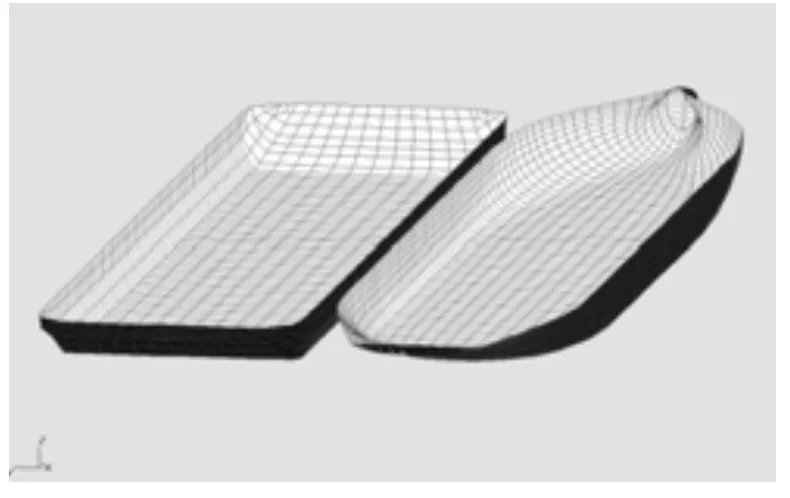

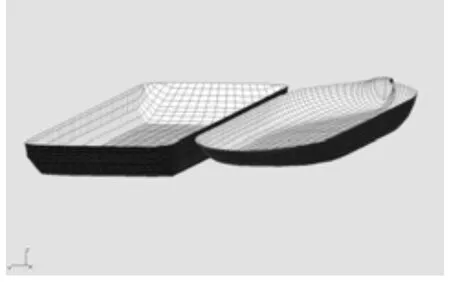

2) 旁靠作业适用于LNG的卸载,但两浮体的距离较近,相对运动明显,对海洋环境条件要求较为严格,尤其对风浪流的方向组合十分敏感。在海洋环境参数相同的情况下,Cross(风、浪、流呈不同夹角的组合)海况相比 Inline(风、浪、流同向)海况的相对运动大,应在设计及实际卸载作业时注意。是一种更为危险的海况,因此在实际卸载作业中,Cross海况中的海洋环境参数要低于Inline海况的参数,这样保证卸载作业的安全性。水动力分析模型见图5、6。

图5 卸货前水动力分析模型

图6 卸货后水动力分析模型

2.2 穿梭LNG船旁靠LNG FSRU状态物理模型试验

关于两船并靠状态的船舶运动及相对运动等的研究有两种方法,即数值模拟计算及物理模型试验。由于两船并靠状态的有关水动力参数计算比较复杂,计算方法还在不断深化,计算精度还需通过物理模型试验来验证。通过物理模型试验来预报两船并靠状态仍是目前最常用的方法,能较合理的测量船体的各自由度运动参数、两船之间的相对运动参数及各种受力参数(系泊锚链力,系泊缆绳力及护舷力等),也能为数值模拟计算提供有关水动力参数。

2.2.1 试验方法

根据初步确定的转运系统锚泊方案,FSRU采用外转塔系泊系统,模型试验时,FSRU 模型首部安装转塔模型,固定部分与艏端连接,转动部分与固定部分由轴承联结,转动构件下端为辐射型布置的锚链,锚链下端与水池底部的锚碇连接。

护舷模型设计中,确保护舷直径与实体几何相似,且模型与实体的受力-变形曲线相似。通过改变模型壁的厚度或弹性来实现与实体的特性曲线相似。

模型上缆绳的布置方式及数量与实体相同,缆绳张力-伸长的关系曲线采用有关规范推荐的Wilson公式,模型试验中,缆绳模型的张力-伸长曲线与实际缆绳相似。

2.2.2 选用参数

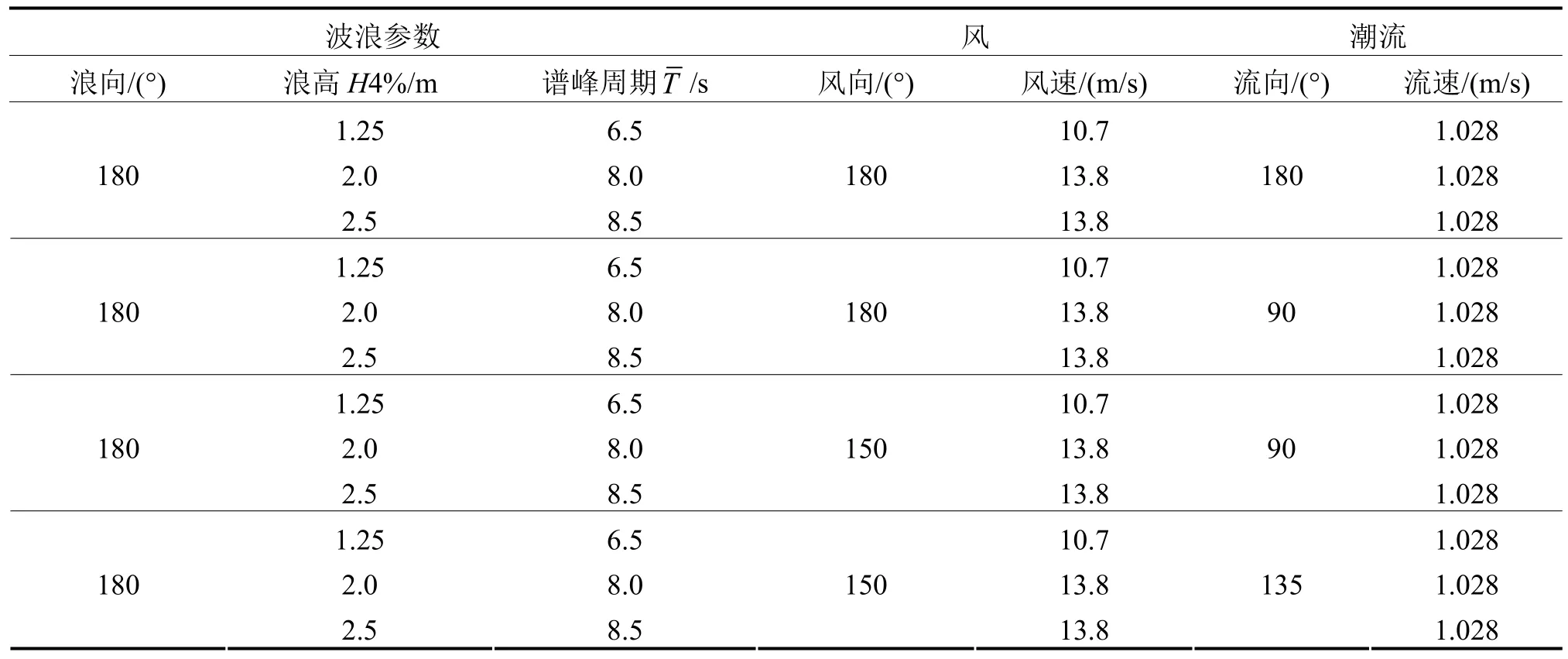

缆绳的张力 — 伸长曲线按下述方法确定:采用Wilson公式表示张力——伸长曲线。根据LNG海上转换系统锚泊水域的自然荷载参数,试验选用的风、浪、流及潮位参数如下:

1) 波浪参数:3级海况,H1/3=0.5~1.25m;2) 不规则波:采用JONSWAP谱模拟不规则波;3) 水流:流速VC=1.028m/s;4) 风:蒲氏 5级风,风速VW=8.0~10.7m/s(试验中选用VW=10.7m/s)。

风浪流组合方案参考API(美国石油协会)推荐的研究单点系泊系统时的组合方案(见表4)。

表4 风、浪、流方向组合

2.2.3 试验结果分析

船舶尺度大,且两艘船并靠在一起,波浪相对较小,因此两船在海浪中的摇荡运动较小。综合各种海况下的船舶运动测试结果,在3级海况下(H1/3=1.25m),FSRU的最大横摇角≈0.8°;最大纵摇角≈0.2°;LNG船的最大横摇角≈0.5°;最大纵摇角≈0.20°。随海况增加,摇荡运动增大,但增加幅度有限,即使在H1/3=2.5m的4级海况,运动也较小。

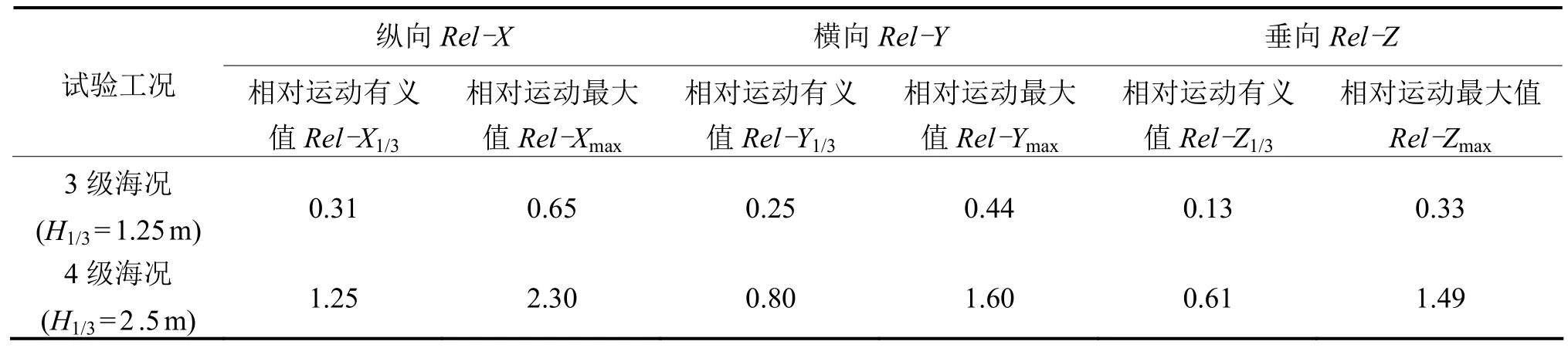

两船间的相对运动见表5。

表5 FSRU装卸臂位置相对LNG船卸货管道口的相对运动 单位:m

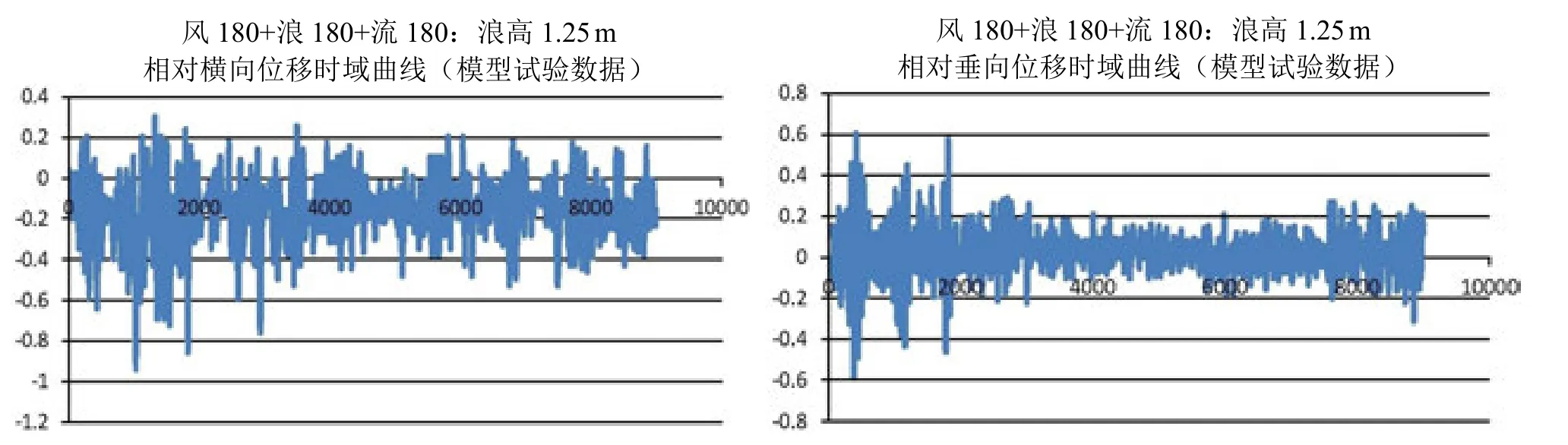

图7 3级海况时相对运动时域曲线(以风浪流都是180°工况为例)

根据相对运动时域曲线,经过取样法可得出速度系列峰值。结果换算到实船为3级海况(H1/3=1.25m)横向运动速度最大 6.6m/min,垂向运动速度最大 8.4m/min,4级海况(H1/3=2.5m)横向运动速度最大18.6m/min, 垂向运动速度最大18.6m/min。

经分析,LNG海上转运系统模型试验中装卸臂位置的相对运动记录曲线,最大相对运动时的周期见表6。

表6 相对运动周期 单位:s

3 LNG装卸臂设计简介

根据水动力分析和模型试验的结果,得出两船并靠作业的极限海况条件,以及相关 LNG装卸臂的设计参数;通过进一步分析,确定应急脱离系统启动的条件。设计出一款满足两船并靠时 LNG转运要求的装卸臂,并试制模拟样件,进行模拟实际海况条件进行操作调试。

3.1 功能参数的确定

通过LNG装卸臂的使用环境、使用工况、功能性能要求的了解,对国内外陆基LNG转运装置进行分析,并结合海洋环境、两浮体之间的相对运动,确定装卸臂的性能参数:

4台(3台液相,1台气相)装卸臂安装在LNG-FRSU上,与穿梭LNG船总布置图中的管路布置相匹配。

软管的选择:16英寸软管弯曲半径2500mm,在两船并靠时,无法弯曲,所以只能采用多管方案。多管方案为:2根10英寸软管和4根6英寸软管,考虑到结构简单和经济成本,选择2根10英寸软管。

LNG转运能力:4000m3/h(单臂)

装卸臂的工作跨距:10m

输送管规格:2×10英寸

输送介质:-163℃

最大浪高:3级海况

起重机安装区域:危险区, 设备防爆要求:满足船上Zone2危险区[2]。

3.2 结构及关键部件的开发

经调研、研究以及收集各种资料,初步采用软管输送的形式。主要采用悬挂输送软管形式,软管两端扣压有对接法兰或接头,一端与本船固定连接,另外一端与LNG船通过快速接头自动对接,从而实现LNG的转运,见图8。

通过折臂形式、伸缩臂形式、折臂伸缩型式几种方案比较,确立了折臂伸缩型式方案。LNG装卸臂主要由结构件、折臂系统、伸缩系统、变幅系统、回转系统、波浪补偿系统、自动对接装置、应急脱离装置、电气控制系统、液压系统等部分组成[3]。

恒张力波浪补偿的作用是当LNG装卸臂对接时能够克服由于波浪对船体产生的运动。

流体输送管道接口自动对接装置包括锥形导,恒力张力绞车,液压操作卡爪。使牵引钢丝绳始终保持一定张力,导向筒保持在限定的位置移动,对接定位精确[4]。

LNG装卸臂紧急脱离系统(ERS)是为适应LNG FPSO或LNG FSRU的安全作业需要而开发的,能够在装卸现场出现大风或失火等情况下,使输送臂和船自动分离的机构[5]。

图8 LNG装卸臂

4 结 语

初步开发出一型并靠状态下 LNG转运系统,有别于现有的硬管和软管系统。将经过进一步验证,取得自主的知识产权,填补我国在此领域的空白。同时为串联状态下 LNG转运系统开发积累宝贵经验。设计中注重关键功能的开发, 也考虑了低温材料的应用,但试验中并未采用低温介质,因此有待实际低温介质进一步检验。

研究的对象是国际刚刚兴起的技术,研发成功将会达到国际先进水平,大大提高LNG装备国产化率。同时进军国际市场,为我国LNG产业在国际市场占有一席地位发挥作用。

[1] 赵耕贤. 我国浮式生产储油装置技术的发展现状[J]. 上海造船,2009, (2): 48-57.

[2] IEC 60092-502:1999(E). INTERNATIONAL STANDARD.

[3] 邹 韬,何远昌,黄军付. 流体装卸臂[P]. 中国:ZL2014 2 0002920.2,2014-07-30.

[4] 邹 韬,吴小奋,李新献. 海上流体输送管道接口自动对接装置[P]. 中国:ZL 2013 2 0806152.1,2014-05-28.

[5] 邹 韬,郭小飞,姚 典. 流体装卸用应急脱离装置[P]. 中国:ZL2014 2 0166138.4,2014-09-10.