不同装夹方式下的连杆疲劳寿命

2014-12-31张帷李辉梅华生王辉

张帷,李辉,梅华生,王辉

(西南技术工程研究所,重庆 400039)

随着汽车技术[1—2]的不断进步,人们对汽车的可靠性[2]要求越来越高,在保证高动力性和高经济性的基础上,其可靠性己经成为最重要的指标。所谓可靠性即产品在规定的条件下,规定的时间内,完成规定功能的能力。疲劳寿命[3—4]不仅取决于应力水平,而且还与材料抵抗疲劳破坏能力有关。据统计,汽车90%以上的零部件损坏都属于疲劳损坏[5]。对于汽车行业来说,疲劳是可靠性研究的重要内容[6—9]。连杆[10—11]是发动机动力传递中的重要零部件之一,其可靠性对整机寿命具有重要的影响。连杆疲劳寿命[10,12—13]是指连杆在正常使用条件下疲劳失效断裂前所经历的应力循环周次,是工程应用中进行可靠性设计的一个重要指标。

连杆在工作过程中受力状态比较复杂,承受着气体作用力、本身惯性力和活塞组惯性力。随着发动机动力性要求不断提高,各种载荷不断增大,对连杆可靠性的要求也就越来越高[4,14]。连杆的疲劳性能已成为衡量设计是否合理的重要指标。

连杆的疲劳性能测试试验[14—17]主要分为实机试验和模拟试验。实机试验在专用发动机台架上进行,试验结果真实可靠,是发动机定型和可靠性检验不可替代的手段;但这种方法周期长、成本高,无法进行强化试验。模拟试验[18—19]是模拟连杆真实工况,这种试验方法具有设计多样化,并随着传感器技术和测试技术的进步和发展,能达到较高的控制精度和测试精度。相比试验法,这种方法试验周期短,成本费用低,过程简单,估算结果精度满足要求,且能充分利用现有的材料的基本性能数据,进一步指导结构设计,在工程上已被广泛应用[15]。虽然模拟试验法不能模拟发动机连杆的真实工况,但仍然是连杆疲劳性能测试、结构改进和工艺优选的理想方法,具有不可替代的作用。

整个连杆的安全系数取决于连杆不同部位失效时的最低疲劳强度,连杆承受的拉压载荷受安装方式影响较大[11,20—21]。基于此,文中通过模拟发动机工况,比较2种不同的装夹方式对连杆使用安全性和失效概率的影响。采用 MTS880±500 kN和MTS322±250 kN疲劳试验系统,对比研究大头间隙配合及大头小头均间隙配合的2种装夹方式下,其疲劳寿命和断裂情况。

1 试验

1.1 设备与规范

连杆疲劳试验在MTS880±500 kN和MTS322±250 kN电液伺服疲劳试验系统上进行。

试验频率:14 Hz;加载波形:正弦波;加载形式:拉-压加载不对称循环疲劳。试验平均载荷P0为:-9 kN;交变载荷幅P为:±25.0~±50.0 kN;载荷循环基数为107次。

数据处理方式:采用“可靠性试验SAFL方法”进行数据处理,对同一批次2组连杆样品进行不同装配条件的疲劳寿命评价。

脱碳层的检测参照钢的脱碳层深度测定法[22](GB/T 224—2008)。

断口形貌测试采用扫描电子显微镜(SEM)进行观察。

1.2 样品装夹方式

通过模拟发动机工况,比较2种不同的连杆疲劳装配方法(A组和B组)对连杆断裂位置和失效概率的影响。

A组样品装夹方式:大头间隙配合,间隙量为0.013 mm,并使用油泵对连杆大头供15W/40SH发动机机油,油压为3倍大气压,小头为紧配合,过盈量为0.0125 mm。样品装配图如图1a所示。

B组样品装夹方式:大头小头均间隙配合,间隙量为0.013 mm,并使用油泵对连杆大头、小头供油,油压为3倍大气压。装配图如图1b所示。

图1 样品装夹方式装配图Fig.1 Clamping manners of the samples

1.3 样品

试验使用的连杆样品为C70S6高碳微合金非调质钢合格品成形件,样品经探伤无缺陷显示,其力学性能为:抗拉强度Rm=1000 MPa;规定塑性延伸强度Rp0.2=610 MPa;断后伸长率A=15.0%;断面收缩率Z=31.5%;布氏硬度值=284HBW。化学成分:C,S,Si,Mn,Cr,P 元素的质量分数分别为0.70% ,0.058% ,0.18% ,0.46% ,0.15% ,0.022% 。

2 结果与讨论

在疲劳试验过程中,连杆的装夹方式应尽量模拟连杆实际工作状态,以保证试验结果准确。但在实际试验过程中,按照委托方要求,不得不采用不同的配合方式进行试验,但从未有人考虑过装夹方式不同会对试验造成什么影响。试验所得整个连杆的安全系数取决于连杆不同部位失效时的最低疲劳强度,而试验中连杆承受的拉压载荷与发动机实际工况不同,受试验装夹方式影响较大,通常在连杆疲劳试验前需要确定连杆强度最薄弱部位。基于此,比较2种不同的装夹方式对连杆断裂位置和失效概率的影响,对比研究大头间隙配合及大头小头均间隙配合的2种装夹方式下,其疲劳寿命和断裂情况。

2.1 疲劳性能研究

2.1.1 疲劳寿命测试

A组样品装夹方式为大头间隙配合,间隙量为0.013 mm,并使用油泵对连杆大头供15W/40SH发动机机油,油压为3倍大气压,小头为紧配合,过盈量为0.0125 mm。通过交变载荷幅(±25.0~±50.0 kN)进行测试,来研究在改变拉载荷幅的条件下,样品的循环周次、断裂部位以及截断疲劳强度,其测试结果如表1所示。

由表1中的数据可以知道,在A组样品装夹条件下,几乎所有的样品的断口部位均是小头断裂;样本疲劳强度均值为26.0793 kN,疲劳强度标准差为2.7442 kN。

为了比较装夹方式的不同对连杆疲劳性能的影响,在相同的试验条件下,对比研究了B组样品,即大头小头均间隙配合(间隙量为0.013 mm,并使用油泵对连杆大头、小头供油,油压为3倍大气压),在改变拉载荷幅的条件下,样品的循环周次、断裂部位以及截断疲劳强度测试结果如表2所示。

由表1中的数据可以知道,在B组样品装夹条件下,几乎所有的样品的断口部位均是小头油孔断裂;样本疲劳强度均值为26.7347 kN,疲劳强度标准差为2.5371 kN。

通过对比表1和2中的测试结果,可以发现,在相同的测试条件下,连杆的装配方式对连杆的疲劳寿命和断口部位有很大的影响。B组样品(大头小头均间隙配合)的疲劳强度标准差要好于A组样品(大头间隙配合),A组样品的断裂部位大部分为小头断裂,而B组样品的断裂部位大部分为小头油孔处断裂。

2.1.2 可靠性分析和失效概率计算

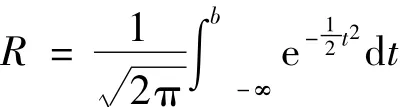

根据表中的数据,在连杆的配合形式不同情况下,对其可靠性和失效概率进行了分析和计算。其中,工作载荷幅为14.10 kN,工作载荷标准离差为1.41 kN。由连杆疲劳强度和工作载荷的概率分布得到可靠度系数b和可靠度R:

表1 A组样品杆疲劳试验结果和断裂部位及疲劳强度Table 1 Fatigue life,fracture location and fatigue strength of connecting rod A

通过计算,A组样品:R=0.999 948,在循环基数1000万次(长期服役)下,失效概率为5.2×10-5。B组样品:R=0.999 991 3,在循环基数1000万次(长期服役)下,失效概率为0.87×10-5。

2.1.3 连杆的安全系数估算

同时,也研究了连杆的配合形式对安全系数的影响。按连杆的工作拉伸载荷14.10 kN计算,用SAFL方法所得的A组样品疲劳强度为26.0793 kN,计算连杆疲劳设计的安全系数为1.850;用SAFL方法所得的B组样品疲劳强度为26.7347 kN,计算连杆疲劳设计的安全系数为1.896。该连杆有足够的安全裕度。

2.2 断裂连杆的金相分析

2.2.1 脱碳层研究

分别选择了2组样品中的3号样品进行了脱碳层检测试验,其结果表明,A组样品中3号样品,其脱碳层深度的平均值为110 μm;B组样品中3号样品,其脱碳层深度的平均值为100 μm。两件样品均未见全脱碳层。

2.2.2 金相组织观察

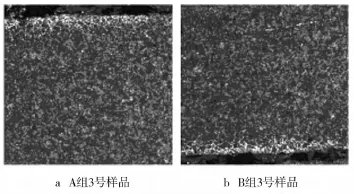

2组样品中的3号样品进行金相组织测试结果如图2所示,金相组织为片状珠光体+断续网状铁素体。

图2 样品断口金相图(100×)Fig.2 Fracture metallographic images of the samples

同时,选取了B组中的4号样品,通过改变放大倍率,进行金相组织测试,其测试结果见图3所示。

2.2.3 断口形貌研究

连杆疲劳试验后,选取了B组中的4号样品,采用扫描电子显微镜(SEM)对断口形貌进行研究。结果表明连杆属正常疲劳断裂。图4显示了裂纹起始位置、裂纹源形貌。

同时,对B组中的4号样品,分别选取了疲劳裂纹慢速扩展区、快速扩展区和瞬间断裂区(韧窝断口)进行SEM观测,其SEM图谱如图5所示。

图3 B组样品中4号样品断口金相图Fig.3 Fracture metallographic images of sample number 4 in group B

图4 B组中的4号样品断口形貌Fig.4 Fracture morphology of sample number 4 in group B

图5 B组中4号样品的疲劳裂纹Fig.5 Fatigue cracks of sample number 4 in group B

3 总结

通过模拟发动机工作状态,分析连杆的不同装夹方式对连杆断裂部位和疲劳寿命的影响。连杆疲劳试验结果显示,采用大头间隙配合装夹的连杆失效概率为5.2×10-5,进行疲劳试验后样品几乎全部断裂在小头部位;采用大头小头均间隙配合装夹的连杆失效概率为0.87×10-5;进行疲劳试验后样品几乎全部断裂在小头油孔部位。不同的装夹方式会导致同样的连杆疲劳试验结果几十倍的误差,且导致连杆疲劳断裂位置大有差别,所以在进行连杆疲劳试验前,一定要确定好装夹方式。

[1]陈家瑞.汽车构造[M].北京:人民交通出版社,2002.

CHEN Jia-rui.Automobile Structure[M].Beijing:China Communications Press,2002

[2]姚贵升,景立媛.汽车用钢应用技术[M].北京:机械工业出版社,2008.

YAO Gui-sheng,JING Li-yuan.Automotive Steel Application Technology[M].Beijing:China Machine Press,2008.

[3]冯祥.柴油机曲轴疲劳强度分析[D].镇江:江苏科技大学,2009.

FENG Xiang.The Fatigue Strength Analysis of Crankshaft for Diesel Engine[D].Zhenjiang:Jiangsu University of Science and Technology,2009.

[4]叶晓琰,张军辉,蒋小平,等.基于ANSYS-FATIGUE的曲轴疲劳寿命计算[J].流体机械,2011,39(4):44—47.

YE Xiao-yan,ZHANG Jun-hui,JIANG Xiao-ping,et al.The Crankshaft Fatigue Life Calculation Based on ANSYS-FATIGUE[J].Fluid Machinery,2011,39(4):44—47.

[5]冯继军,郭文芳.汽车发动机曲轴常见的失效形式及原因分析[J].失效分析与预防,2006,1(2):7—12.

FENG Ji-jun,GUO Wen-fang.Analysis of Failure Modes and Causes of Automobile Engine Bearing[J].Failure Analysis and Prevention,2006,1(2):7—12.

[6]林运学.日本丰田RN85汽车22R型发动机连杆的疲劳失效分析[J].现代商检科技,1996,6(6):11—13.

LIN Yun-xue.An Analysis on Fatigue Failure of Japan's Toyota RN85 Car 22R Type Engine Connecting Rod[J].Modern Commodity Inspection Science and Technique,1996,6(6):11—13.

[7]董世运,石常亮,徐滨士,等.重型汽车发动机曲轴断裂分析[J].失效分析与预防,2009,4(3):138—142.

DONG Shi-yun,SHI Chang-liang,XU Bin-shi,et al.Analysis of Fracture of Heavy Truck Engine Crankshaft[J].Failure analysis and Prevention,2009,4(3):138—142.

[8]朱华明,刘勋丰,刘富绪.发动机曲轴的失效分析[J].国外金属热处理,2002,23(2):45—46.

ZHU Hua-ming,LIU Xun-feng,LIU Fu-xu.The Failure Analysis of Heavy Truck Engine Crankshaft[J].Heat Treament of Metals Abroad,2002,23(2):45—46.

[9]横田克彦,南利贵,徐丹青.商用车发动机的变迁与未来趋势[J].轻型汽车技术,2002(7):4—9.

HENGTIAN Ke-yan,NAN Ke-gui,XU Dan-qing.The Development of Commercial Car Engine and Its Prospect[J].Light Vehicles,2002(7):4—9.

[10]陆有,吕晓霞,安健,刘勇兵.汽车连杆失效分析[J].汽车工艺与材料,2003(3):31—32.

LU You,LYU Xiao-xia,AN Jian,et al.The Failure A-nalysis of Automobile Connecting Rod[J].Automobile Technology and Material,2003(3):31—32.

[11]郑周,崔国栋,高国庆,等.汽车连接杆的失效分析[J].热加工工艺2009,38(19):149—151.

ZHENG Zhou,CUI Guo-dong,GAO Guo-qin,et al.The Failure Analysis of Automobile Connecting Rod[J].Hot Working Technology,2009,38(19):149—151.

[12]OLANIRAN M,STICKELS C.Separation of Forged Steel Connecting Rods and Caps by Fracture Splitting[J].SAE Technical Paper:1993.

[13]FUKUDA S,ETO H.Development of Fracture Splitting Connecting Rod[J].JSAE Review,2002(23):101—104.

[14]王银燕,张鹏奇,王善.柴油机连杆杆身疲劳强度可靠性分析[J].哈尔滨工程大学学报,2001,22(1):67—71.

WANG Yin-yan,ZHANG Peng-qi,WANG Shan.The Fatigue Reliability Analysis of Diesel Engine Linkage[J].Journal of Harbin Engineering University,2001,22(1):67—71.

[15]张林仙,张生保.基于多体系统仿真的内燃机曲柄连杆机构动力学分析[J].装备制造技术,2006(4):14—16.

ZHANG Lin-xian,ZHANG Sheng-bao.Dynamic Analysis of the Crank Connecting Rod Mechanism in Internal Combustion Engine Based on Multi-body System Simulation[J].Equipment Manufacturing Technology,2006(4):14—16.

[16]张国庆,黄伯超,浦耿强,等.基于动力学仿真和有限元分析的曲轴疲劳寿命计算[J].内燃机工程,2006,27(1):41—44.

ZHANG Guo-qing,HUANG Bo-chao,PU Gengqiang,et al.Analysis on Fatigue Life of Crankshaft Based on Dynamics Simulation Analysis and Finite Element Dynamic Analysis[J].Internal Combustion Engine Engineering,2006,27(1):41—44.

[17]李慧远,何才.汽车发动机连杆疲劳试验方法[J].汽车工艺与材料,2006(10):30—31.

LI Hui-yuan,HE Cai.A Fatigue Tests Method on Automobile Coanecting Cod[J].Automobile Technology and Material,2006(10):30—31.

[18]李春玲.发动机连杆疲劳强度有限元分析[J].柴油机设计与制造,2007,15(2):9—11.

LI Chun-ling.Research on the Finite Element Analysis of Fatigue Strength for Engine Connecting Rod[J].Design and Manufacture of Diesel Engine,2007,15(2):9—11.

[19]吴波,侯岳,胡定云,等.柴油机连杆疲劳试验的数值模拟研究[J].小型内燃机与摩托车,2010,39(5):47—50.

WU Bo,HOU Yue,HU Ding-yun,et al.Numerical Simulation of Fatigue Test for Diesel Engine Linkage[J].Small Internal Combustion Engine and Motorcycle,2010,39(5):47—50.

[20]吕彩琴,苏铁熊,狄建兵,等.连杆小头油孔对连杆疲劳寿命影响的研究[J].内燃机学报,2002,20(4):369—372.

LYU Cai-qin,SU Tie-xiong,DI Jian-bing,et al.The Study on Effect of the Fatigue Connecting Rod Small End with Oil Hole in the Connecting Rod Small End[J].Transactions of Csice,2002,20(4):369—372.

[21]孙占刚,贾志宁.内燃机连杆疲劳破坏机理研究综述[J].内燃机,2006(4):1—3.

SUN Zhan-gang,JIA Zhi-ning.Review on Mechanism of Fatigue Failure of Internal Combustion Engine`s Connecting Rod[J].Internal Combustion Engine,2006(4):1—3.

[22]GB/T 224—2008,钢的脱碳层深度测定法[S].GB/T 224—2008,Determination of Depth of Decarburation of Steel[S].