TC21钛合金高温变形本构方程研究

2014-12-31戴俊李鑫鲁世强王克鲁

戴俊,李鑫,2,鲁世强,王克鲁

(1.南昌航空大学航空制造工程学院,南昌330063;2.江西省金属材料微结构调控重点实验室,南昌 330063)

TC21钛合金名义成分为Ti-6Al-3Mo-2Nb-2Sn-2Zr-1Cr,属于α+β型两相钛合金,该合金是应我国先进飞机长寿命和损伤容限/耐久性设计发展需求,自主研发的高强韧损伤容限型钛合金。TC21钛合金具有高强度、高韧性、高损伤容限性能、优良的疲劳性能和焊接性能,是目前我国综合力学性能匹配优异的钛合金材料[1—2],适用于制造我国新一代飞机的中后机身、机翼、发动机附近和起落架等对强度及耐久性要求高的重要或关键承力部件。

本构方程也称本构关系,是联系材料的塑性变形行为与各种热力参数的桥梁,主要表现为流动应力受变形程度、变形温度和应变速率的影响程度,在有限元数值模拟技术预测以及制定和优化成形工艺参数时具有十分重要的作用。目前建立本构方程主要有3种方法:(1)利用经典模型结合实验数据求得模型参数,如根据常用的Arrhenius方程,通过对实验数据的回归获得方程中的参数数值。这种方法较简单,应用较多[3—5],但需检验其适用性。(2)提出新模型[6],并亦需利用实验数据进行回归来获得模型参数数值。此种方法难度较大,且具有随机性。(3)利用神经网络模型建立本构方程[7]。该方法无需考虑适用性问题,即使数据间存在非线性关系,利用神经网络模型,通过训练也能够精确地再现本构方程。其中,前2种方法能够更为直接有效地得到模型参数数值,而神经网络模型,除了少量简单情况,大多数学问题还缺乏严格的数学证明,而只能用大量已知属性的样本对网络特性进行验证。文中拟通过热模拟压缩试验,研究TC21钛合金在不同温度和应变速率下的高温变形行为,在分析Arrhenius方程适用性的基础上[8—9],采用多元线性回归法建立该合金的高温变形本构方程。

1 实验材料和方法

实验所采用的材料为TC21钛合金,通过线切割和机加工制备φ8 mm×12 mm的圆柱体压缩试样。等温恒应变速率压缩实验在Gleeble-3500型热模拟机上进行,加热速度为5℃/s,加热至规定温度后保温300 s。压缩完成后的试样立即水淬。热压缩时在试样两端覆盖云母片以减少端面摩擦,减少鼓肚的产生。共进行25组实验,变形温度为:760,800,840,880,920 ℃;应变速率为:0.001,0.01,0.1,1.0,10 s-1;变形程度:60%。

变形过程中温度和应变速率由计算机自动控制并保持恒定,经设备配备的专用软件进行数据采样及摩擦修正,把实验获得的载荷-行程数据转变成应力-应变曲线进行输出。

2 实验结果与分析

2.1 真应力-真应变曲线特性

图1为TC21钛合金在不同温度和应变速率下压缩变形时的真应力-真应变曲线。从图1可以看出,真应力-真应变曲线总体上呈应变软化型。在应变速率为0.001~0.1 s-1时的所有变形温度及应变速率为1 s-1时的较高温度下(温度大于840℃),流动应力先在较小的应变下达到峰值后随应变的继续增加而降低,下降趋势逐渐平缓,最后在某一应变附近趋于一定值,而在其他变形条件下,曲线呈现连续软化。流动应力达到峰值后的软化可能是由于材料的微观组织变化所引起,如出现动态回复和动态再结晶[10],也可能是由于变形的热效应引起的,尤其在低温高应变速率时易出现绝热剪切带、局部流动等缺陷[11]。

从图1还可以看出,当应变速率固定时,流动应力随温度的升高而减小。这是因为随着变形温度的升高,材料的热激活作用增强,原子的平均动能增大,晶体发生滑移的临界分切应力将会减少。并且,随着变形温度的升高,容易发生动态回复和动态再结晶。此外,TC21钛合金的流动应力不但对变形温度敏感,且在高应变速率时的敏感性大于低应变速率时的敏感性。比如,在应变速率为0.001 s-1时,温度每增加40℃,流动应力大约降低70 MPa,而在应变速率为10 s-1时,温度每增加40℃,流动应力大约降低120 MPa。从图1还可以看出,当温度固定时,流动应力随应变速率的增大而增大。这是因为当应变速率较高时,单位时间内驱动位错运动的数目增加,且由于变形时间短,导致动态回复和动态再结晶等软化过程来不及进行。此外,TC21钛合金的流动应力对应变速率也敏感,且在低温时的敏感性大于高温时。

通过上述的分析,从变形时流动应力的平稳性、降低能耗以及避开易在低温高应变速率产生组织缺陷的角度考虑,TC21钛合金的热加工宜在低应变速 率和高温下进行。

2.2 本构方程的建立

TC21钛合金的热变形过程是受热激活控制的,其流动应力、应变速率和变形温度间的关系可用包含变形激活能Q的Arrhenius型方程来表示。常用的Arrhenius型方程一般有以下3种形式[12—15]:

式中:Q为变形激活能(kJ/mol);R为气体常数[kJ/(mol·K)];为应变速率(s-1);σ为流动应力(MPa);T为热力学温度(K);A1,A2,A3,n,n1,β和α均是与温度无关的常数,且α=β/n[16]。根据流动应力在上述3个式子中出现的位置不同,式(1),(2)和(3)分别称为指数型方程、幂函数型方程和双曲正弦型方程。一般而言,指数型方程适合用于流动应力较高的材料,幂函数型方程适用于流动应力较低的材料,而对双曲正弦型方程而言,无论是流动应力较高的材料还是较低的材料,均具有较好的适用性。

式(1),(2),(3)经过运算整理可得:

式(4)—(6)用统一形式表示为:

对应于式(4)—(6),f(σ)分别为 σ,ln σ 和ln[shin(ασ)];A,B和C分别为式(7)中相应的系数。假设σ,和T之间的关系满足Arrhenius型方程,则对于给定的应变,f(σ)与ln和1/T成线性函数关系。由式(6)可知,双曲正弦型方程中的函数ln[shin(ασ)]的α为待定系数,因此要运用双曲正弦型方程就要先对α进行求解。

对式(4)和(5)进行整理可得:

由式(8),(9)得到n和β:

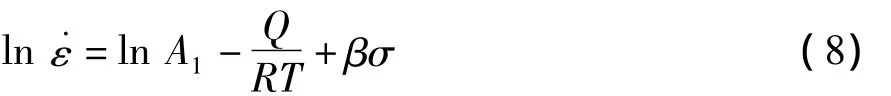

式中:σ可以是峰值应力σp,分别以ln()-ln(σp)和ln()-σp为坐标,可以绘制出关系曲线图,如图2所示。由式(10)和(11)可知,各温度下的直线的斜率即为n和β值。通过求解n和β值并根据α=β/n,最后得到α的平均值为0.003 85 MPa-1。

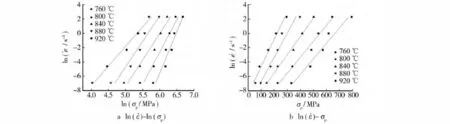

若Arrhenius方程能准确反映TC21钛合金高温流动特性,则TC21钛合金的等温恒应变速率压缩实验的数据就应该满足式(7)的双线性关系。图3是应变量为0.9时f(σ)与ln和1/T关系曲线。从图3可以看出,f(σ)与ln和1/T之间的双线性关系不太好,并且通过分析发现其他应变量下的双线性关系也不好。这说明采用Arrhenuis方程建立TC21钛合金的本构方程是不合适的,须采用其他的方法来构建TC21钛合金的本构方程。

图2TC21钛合金的ln()-ln(σp)和ln()-σp的关系曲线Fig.2 Relationship curves of ln()-ln(σp)and ln()-σpfor titanium alloy TC21

图3TC21钛合金的f(σ)与ln和1/T的关系曲线Fig.3 Relationship curve of f(σ)and ln,1/T for titanium alloy TC21

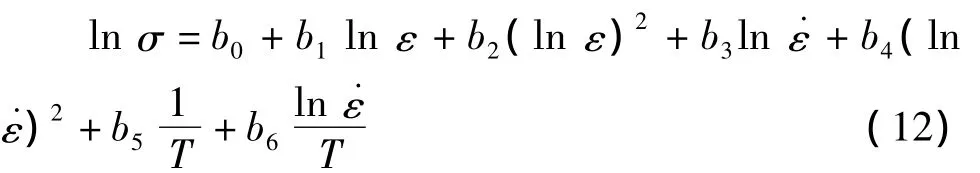

式中,b0~b6为待定系数。利用SPSS软件对实验数据按式(12)进行多元线性回归,得到的回归系数分别为:-2.413,-0.523,-0.085,0.686,-0.009,8507.395,-624.336。

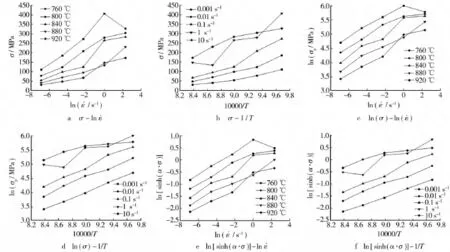

该本构方程的复相关系数较高,为0.983,且误差分析表明,所有数据点中误差大于15%的数据点占所有数据点的14.2%,平均误差为7.64%。图4为所构建的本构方程的误差精度效果图,图中2条直线所组成的楔形带代表了正负误差在15%以内,中间斜线代表了实验应力与计算应力相等的点。以上这些表明,该本构方程能够比较准确地描述TC21钛合金在实验热力参数范围内,流动应力对热力参数的动态响应。

在考虑应变、应变速率和变形温度对流动应力的单独作用和综合影响的情况下,提出了如下的TC21钛合金本构方程的数学模型:

图4 误差精度效果图Fig.4 Effect demonstration for error precision

3 结论

1)TC21钛合金的真应力-真应变曲线总体呈应变软化型,流动应力随应变速率的降低和变形温度的升高而减小,对应变速率和变形温度都较敏感,且在不同的应变速率和变形温度范围其敏感性不同。TC21钛合金的热加工宜在低应变速率和高温下进行。

2)分析计算表明,不宜直接采用Arrhenius方程建立TC21钛合金本构方程。提出了TC21钛合金的本构方程模型,通过多元线性回归获得模型系数,建立了精度较高的本构方程。误差分析表明,计算值与实验值的平均相对误差为7.64%,能较好地描述TC21钛合金在高温变形过程中的流动行为。

[1]曲恒磊,周廉,周义刚,等.高强韧钛合金评述[J].稀有金属快报,2004,23(10):5—9.

QU Heng-lei,ZHOU Lian,ZHOU Yi-gang,et al.Commentary of High Strength and High Toughness Titanium Alloy[J].Rare Metals Letters,2004,23(10):5—9.

[2]朱知寿,王新南,童路,等.航空用损伤容限型钛合金研究与应用[J].中国材料进展,2010,29(5):14—17.

ZHU Zhi-shou,WANG Xin-nan,TONG Lu,et al.Research and Application of Damage Tolerance Titanium Alloys for Aeronautical Use[J].Materials China,2010,29(5):14—17.

[3]周纪华,管克智.金属塑性阻力[M].北京:机械工业出版社,1987.

ZHOU Ji-hua,GUAN Ke-zhi.Metal Plastic Resistance[M].Beijing:China Machine Press,1987.

[4]DAVENPOT S B,SILK N J,SPARKS C N,et al.Development of Constitutive Equations for Modeling of Hot Rolling[J].Materials Science and Technology,2000,16(5):539—541.

[5]DU Z X,WU S C.A Kinetic Equation for Damage during Superplastic Deformation[J].Journal of Materials Processing Technology,1995,52(2-4):270—275.

[6]许树勤.20CrH钢热变形流动应力的研究[J].塑性工程学报,2003,10(1):16—19.

XU Shu-qin.Stady on Flow Stress of Steel 20crh at Hot Deformation[J].Journal of Plasticity Engineering,2003,10(1):16—19.

[7]张兴全,彭颖红,阮雪榆.Ti-5Al-2Sn-2Zr-4Mo-4Cr合金本构关系的新模型[J].上海交通大学学报,1999,33(2):174—177.

ZHANG Xing-quan,PENG Ying-hong,RUAN Xueyu.A New Model of the Constitutive Ralationship of Ti-5Al-2Sn-2Zr-4Mo-4Cr[J].Journal of Shanghai Jiaotong University,1999,33(2):174—177.

[8]RAO K P.Development of Constitutive Relationships U-sing Compressing Testing of a Medium Carbon Steel[J].Journal of Engineering Materials and Technology,1992,114(1):116—123.

[9]THOMAS J F,SRINIVASAN R.Constitutive Equations for High Temperature Deformation[J].Materials Science and Engineering A,1982,335:270—289.

[10]SEMIATIN S L,SEETHARAMAN V,WEISS I.Flow Behavior and Globularization Kinetics during Hot Working of Ti-6Al-4V with a Colony Alpha Microstructure[J].Materials Science and Engineering A,1999,263:257—271.

[11]PRASAD Y V R K.Recent Advances in the Science of Mechanical Processing[J].Indian Journal of Technology,1990,28:435—451.

[12]罗子健,杨旗,姬婉华.考虑变形热效应的本构关系建立方法[J].中国有色金属学报,2000,10(6):804—808.

LUO Zi-jian,YANG Qi,JI Wan-hua.Considering the Deformation Heat Effect of Constitutive Relation Method is Established[J].The Chinese Journal of Nonferrous Metals,2000,10(6):804—808.

[13]MCQEEN H J,BELLING Fry J.Constitutive Constants for Hot Working of A-l 4.5Mg-0.35Mn[J].Canadian Metallurgical Quarterly,2000,39(4):483—492.

[14]RAO K P,HAWBOLT E B.Development of Constitutive Relationship Using Compression Testing of a Medium Carborn Steel[J].Engineering Materials and Technology,1992,114:116—123.

[15]KREUSS G.Defermation Processing and Structure[M].Ohio:American Sosiety for Metal,1984.

[16]SELLARS C M,MCTEGART W J.On the Mechanism of Hot Deformation[J].Acta Metallurgica,1966,14(9):1136—1138.