某型火炮击针失效分析

2014-12-31秦会常杨守杰彭颋王传政车路长卢连军张均法

秦会常,杨守杰,彭颋,王传政,车路长,卢连军,张均法

(1.山东特种工业集团有限公司,淄博255201;2.中国兵器工业第五九研究所,重庆 400039)

某火炮击针用原材料为45CrNiMoVA,工艺流程为:圆钢→锻造→退火→粗加工→调质热处理→精加工。退火温度为880℃。淬火采用可控气氛炉加热,用甲醇作为保护气氛,具体工艺为(860±10)℃,2 h,油淬。回火采用电阻炉加热,具体工艺为400~500℃,2.5 h。火炮击针在打炮过程中出现了断裂,文中对某火炮击针工件进行了断口宏微观观察及能谱成分分析、金相组织观察、硬度检测、荧光渗透检验和能谱成分分析,确定了断裂的性质,并对其产生的原因进行了分析。

1 工件的理化检测

1.1 宏观观察

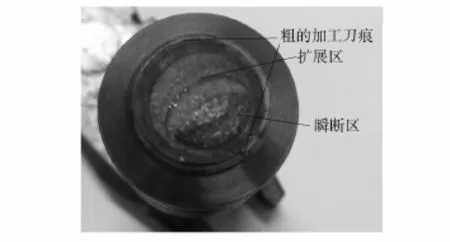

击针断口产生于头部与细杆部结合面的螺纹槽根部附近,如图1所示。螺纹槽根部R较小,存在明显截面过渡,断口外缘存在比较粗糙的机加工刀痕,外边缘有外力损伤的点状、线状缺口;整个断口上未见夹杂、疏松等材质缺陷。断口宏观形貌见图2,击针断口的断面光泽灰暗、高低不平,在宏观上具有明显的贝纹线特征,这些贝纹线呈同心圆状,间距较大,并向瞬断区弯曲,最终瞬断区位于断口中心偏一侧,即同心圆状贝纹线的“圆心”;击针断口宏观上具有疲劳断裂的特性,在断面的边缘上,可观察到沿断口周向有许多条的台阶条纹且高度差大,同时向内扩展。瞬断区面积较大,剪切唇较小。图2中能清晰地看到疲劳源区、疲劳扩展区和瞬断区这3个疲劳断口的宏观组成部分。

图1 断口产生的位置Fig.1 Location of the fracture

1.2 工件断口微观观察

图2 断口的宏观形貌Fig.2 Macro appearance of the fracture

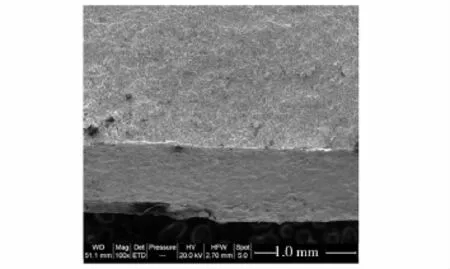

将击针断口表面油污洗去后放入扫描电镜进行观察。断口低倍形貌如图3所示,可见裂纹源位于击针螺纹槽的根部,源区高倍形貌,呈穿晶断裂特征,断口其他区域也均表现为穿晶断裂特征。

图3 工件表面一侧的断口低倍形貌Fig.3 Appearance of crack source zone in low magnification

图4 试样低倍组织Fig.4 Macrostructure of the tissue

1.3 工件裂纹断口能谱成分分析

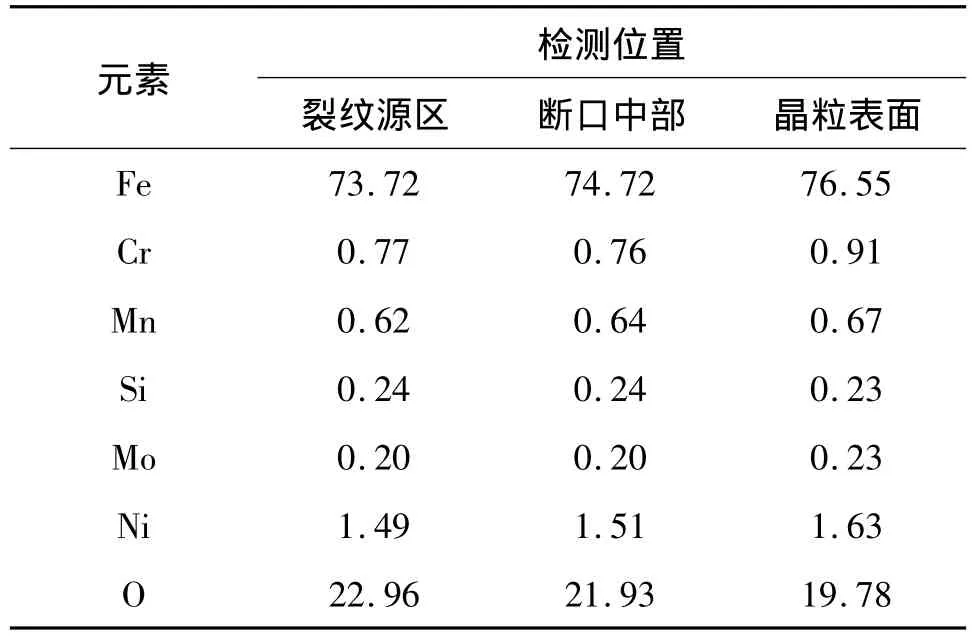

对裂纹源区、断口中部及晶粒表面进行能谱成分分析,结果见表1。由表1可知,由于裂纹源区最先开裂,因而氧化程度相对其他区域稍严重。

表1 断口表面能谱分析结果(质量分数,%)Table 1 Energy spectrum analysis results

1.4 工件金相检测

对此火炮击针进行金相检测。

1.4.1 工件的低倍检测

在工件上截取低倍试棒,将低倍试棒的横截面加工到粗糙度小于或等于1.6,然后将试样置于75~80℃,1∶1的HCl溶液中酸蚀18 min,火炮击针的低倍组织如图4所示:一般疏松约为0.5级,未见有其他低倍组织缺陷存在;符合GJB 1951—94《航空用优质结构钢棒规范》中关于45CrNiMoVA钢棒低倍组织的验收要求。

1.4.2 非金属夹杂物的检测与分析

在工件中取样,并按要求淬火后进行非金属夹杂物检测,如图5所示。按GB 10561—2005《钢中非金属夹杂物显微评定方法》进行评定,火炮击针的非金属夹杂物级别为:A0.5,B0.5,C0.5,D0.5;火炮击针所用钢棒的洁净度很高[1—4],符合 GJB 1951—94《航空用优质结构钢棒规范》中45CrNiMoVA非金属夹杂物的验收要求。

图5 试样中非金属夹杂物的形貌Fig.5 Appearance of non-metallic inclusion in the sample

1.4.3 工件的金相显微组织检测

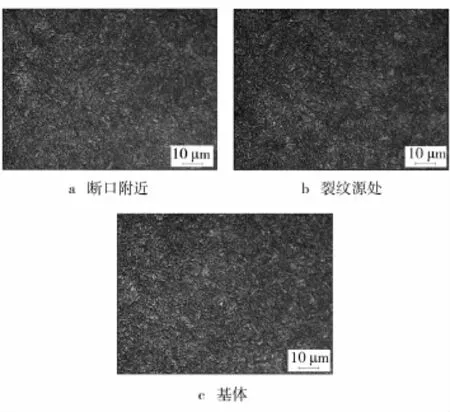

在断口附近和击针心部截取金相试样,进行金相显微组织分析,火炮击针横截面的微观组织如图6所示,断口附近、裂纹源附近和火炮击针心部的基体组织均为均匀、细小的回火托氏体,3个部位附近的组织无明显区别,均属于正常的热处理组织。

图6 试样横截面的微观组织Fig.6 Microstructure of the cross section of the sample

1.5 硬度检测

将断口附近和击针心部截取的金相试样进行抛光处理,按GB 231.1—2009《金属布氏硬度试验第一部分:试验方法》的要求进行布氏硬度检测,断口源区HB值为397,断口中部HB值为402,断口边缘HB值为397。按GB 1172—1999《黑色金属硬度及强度换算值》进行换算,其抗拉强度在1370~1400 MPa之间,具有较高的强度。

1.6 回火脆性侵蚀试验

在火炮击针断口附近制取金相试样,金相试样经研磨抛光后于回火脆性侵蚀剂饱和苦味酸酒精溶液中侵蚀,结果如图7所示。从图7可看出,火炮击针断口的附近未出现黑灰色网状组织。

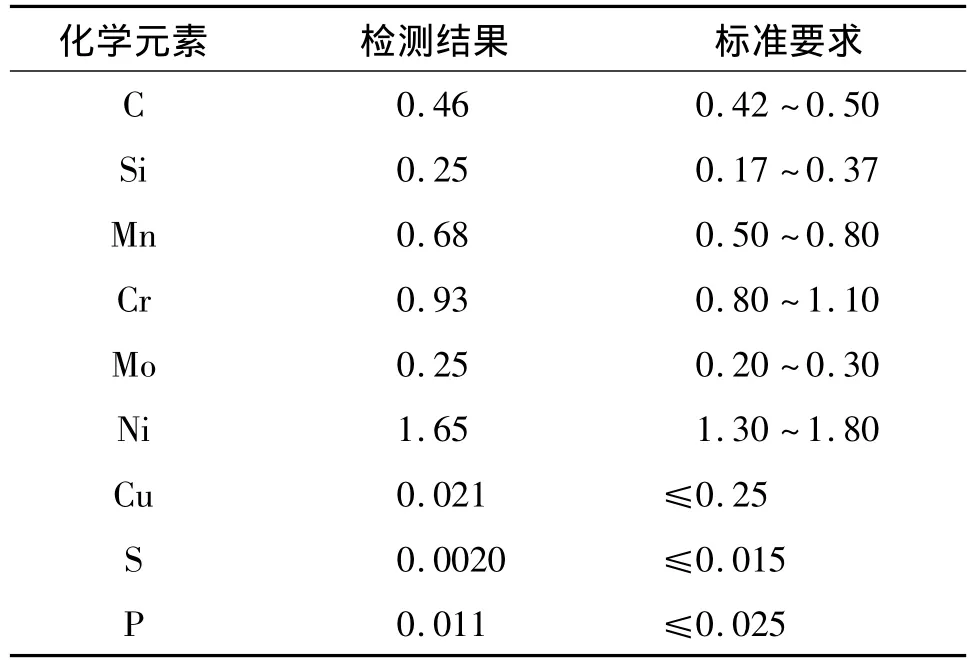

1.7 化学成分分析

从远离火炮击针断口的部位取样,对击针的化学成分进行分析,分析结果如表2所示。从表2可看出,火炮击针的化学成分符合工艺的要求。

图7 脆性侵蚀剂侵蚀后试样的显微组织Fig.7 Microstructure of the sample after corrosion

表2 化学成分分析结果(质量分数,%)Table 2 Chemical composition analysis results

2 分析与讨论

1)45CrNiMoVA钢属于中碳高强度低合金结构钢,从其“C”曲线上可知:因为奥氏体的珠光体、贝氏体转变具有较大的孕育区,钢的临界冷却速度降低,使钢具有较好的淬透性,甚至在正火状态下也可以获得马氏体组织,因此该钢径淬火、中温回火后可获得高的强度和一定的韧性。该钢与其他中碳合金结构钢相比存在较高的碳量,并含有碳化物形成元素 Cr,Mo,V,而且其中 Cr与 Ni之比近似 1∶2,因此该钢具有良好的淬透性,钢中的镍元素还可以强化铁素体,从而提高钢的强度和韧性,尤其对钢的低温冲击韧性更为有利,含Cr,Ni的钢中加入0.20~0.30%的Mo可以有效地抑制回火脆性。V的加入,可以形成VC,在提高强度的同时,起到细化晶粒的作用,因此该钢在淬火、中温回火后获得的回火托氏体组织极为细密,具有良好综合力学性能,尤其是具有较高的弹性性能和疲劳性能,所以该钢非常适于制造火炮击针,在正常加工、热处理条件下,击针应不会在打炮过程中出现断裂。

2)火炮击针在使用中产生断裂,其原因有以下几种可能:原材料材质缺陷;热处理工艺不完善;设计和加工缺陷;使用环境存在腐蚀介质。从金相检测可看出,心部及断口周围组织均为均匀、细小的回火托氏体,没有产生类似的淬火软斑,属正常的热处理组织,所以断口的产生应与淬火温度及淬火介质无关。若断裂的原因是淬火过程中存在一定程度的超温,导致晶界弱化,则断口附近组织应出现晶界熔化、宽化和组织粗大等过热或过烧特征,但从断口上的晶粒大小和断口附近的金相组织来看,晶粒和组织均匀细小,未见明显粗大,所以可排除淬火过程中存在一定程度的超温,导致晶界弱化的可能。通过回火脆性浸蚀检测可以得出:热处理后的火炮击针没有明显的回火脆性,因此火炮击针的断裂应与热处理工艺无关。通过低倍检测、非金属夹杂物检测、原材料的化学成分分析、硬度检测可以看出:原材料的化学成分、硬度、非金属夹杂物、低倍组织均符合要求,原材料的洁净度高、力学性能较佳,材质优良,可以排除材质缺陷引起火炮击针断裂的可能性。通过宏观观察和微观检测可知:火炮击针断口的断面上也无明显材质缺陷,这进一步说明了原材料的材质正常,击针断裂应与原材料材质无关。

3)击针断口在宏观上具有明显的贝纹线特征,这说明击针断口宏观上具有疲劳断裂的特性;断口周向存在许多条台阶条纹,贝纹线呈同心圆状、向瞬断区弯曲,最终瞬断区位于断口中心偏一侧,即同心圆状贝纹线的“圆心”,说明断口属典型的多源疲劳断口。疲劳断口上的台阶是由不同位置生核的微裂缝互相汇合而成的,击针台阶数目多,这说明在击针很多位置都同时达到了生成微裂缝的条件,所以击针断裂过程中所受的应力较大[5—11]。贝纹线的密度较稀、疲劳源及疲劳破断区色泽灰暗和粗糙度较大,则进一步说明击针螺纹处受到的应力和过载很大。裂纹源产生于螺纹槽根部R处,由于圆角较小,螺纹槽根部加工无圆弧过渡,相当于存在线性缺口,形成了较大应力集中,故多个疲劳源在转角处多重萌生,同时由表面向里扩展,最终使瞬断区形成在中部。击针的颈部存在较深的加工刀痕,进一步加剧了应力集中,由于机加时颈部留下较深的刀痕,且R角较小,故击针使用过程中,在刀痕处会产生明显的应力集中,导致在外圆产生多疲劳源裂纹,引起早期疲劳断裂[8—16]。

4)火炮击针螺纹槽根部转角处长期接触发射药发射后产生的高温气体生成物,发射药形成的气体对火炮击针具有腐蚀作用。由于螺纹槽根部R转角处存在表面缺陷,其周围组织耐发射药气体的腐蚀性必然较差,腐蚀会导致击针螺纹槽根部转角处出现点蚀坑。同时由于火炮击针螺纹齿和螺纹根部转角处应力较大,而该处表面出现的点蚀坑破坏了该处的表面完整性,形成了较大的应力集中,导致在点蚀坑处萌生了早期疲劳裂纹。

3 结论

1)击针断裂为早期疲劳断裂,是在打炮时受到反复冲击载荷作用产生的。

2)引起击针疲劳断裂失效的原因主要有两方面:一是螺纹槽根部R较小,产生了明显的应力集中;且该处机加工比较粗糙,刀痕较深,进一步加剧了应力集中。另一个原因是发射药形成的高温气体对火炮击针螺纹槽根部有腐蚀作用。

避免击针断裂,需要改善设计和机加工操作技能,一是要保证R不能太小,截面过渡应平滑自然;二是改进机加工水平和能力,确保击针颈部不出现明显的机加工刀痕,以降低击针颈部的应力集中。

[1]姜锡山.钢中非金属夹杂物[M].北京:冶金工业出版社,2011:359—361.

JIANG Xi-shan.Non-metallic Inclusions in Steel[M].Beijing:Metallurgical Industry Press,2011:359—361.

[2]杨伶俐,包燕平,刘建华.钢中夹杂物[J].炼钢,2009,25(4):35-37.

YANG Ling-li,BAO Yan-ping,LIU Jian-hua.Nonmetallic Inclusions in Steel[J].Steelmaking,2009,25(4):35—37.

[3]幸伟.钢中夹杂物去除技术进展[J].特殊钢,2009,30(2):35-38.

XING Wei.Progress of Removal Technology of Steel Inclusions[J].Special Steel,2009,30(2):35—38.

[4]张莉萍.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技,2002,28(4):84—88.

ZHANG Li-ping.Influence of Control of Inclusions on the Quality of the Steel[J].Baotou Steel Technology,2002,28(4):84—88.

[5]胡世炎,机械失效分析[M].成都:四川科学技术出版社,1998:507—508.

HU Shi-yan.Mechanical Failure Analysis[M].Chengdu:Sichuan Science and Technology Press,1998:507—508.

[6]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2004:131—135.

ZHANG Dong,ZHONG Pei-dao,TAO Chun-hu,et al.Failure Analysis[M].Beijing:National Defense Industry Press,2004:131—135.

[7]任颂赞,张静江,陈质如,等.钢铁金相图谱[M].上海:上海科学技术文献出版社,2003:804—805.

REN Song-zan,ZHANG Jing-jiang,CHEN Zhi-ru,et al.Steel Metallographic Map[M].Shanghai:Shanghai Science and Technology Press,2003:804—805.

[8]廖凌,叶顶鹏,袁中华.S135钻杆刺失效分析[J].理化检测-物理分册,2009,45(9):583—585.

LIAO Ling,YE Ding-peng,YUAN Zhong-hua.Piercing Failure Analysis of S135 Drill Pipe[J].Physical Testing and Chemical Analysis Part-Physical Testing,2009,45(9):583—585.

[9]石强,王威强,汤杰,等.活塞式压缩机联轴器连接螺栓断裂原因分析[J].理化检验-物理分册,2012,48(3):203—205.

SHI Qiang,WANG Wei-qiang,TANG Jie,et al.Analysis on Fracture Reason of Bolt on Piston Compressor Coupling[J].Physical Testing and Chemical Analysis Parta-Physical Testing,2012,48(3):203—205.

[10]余其中.吊车转盘连接螺栓断裂分析[J].理化检验-物理分册,2012,48(3):194—196.

YU Qi-zhong.Fracture Analysis on Binding Bolt of Crane Turnplate[J].Physical Testing and Chemical Analysis Parta-Physical Testing,2012,48(3):194—196.

[11]路彩虹,刘永刚,王新虎,等.Φ165.1 mm钻铤内螺纹接头失效分析[J].理化检验 -物理分册,2010,46(6):396—399.

LU Cai-hong,LIU Yong-gang,WANG Xin-hu,et al.Fracture Analysis on Φ165.1 mm Drill Collar Box[J].Physical Testing and Chemical Analysis Part-Physical Testing,2010,46(6):396—399.

[12]徐永明,高芸,杨庆富.发动机零件腐蚀后表面麻坑缺陷的分析[J].失效分析与预防,2008,3(2):28—30.

XU Yong-ming,GAO Yun,YANG Qing-fu.Pit Defect Analysis on Surface of Part in an Engine after Corrosion[J].Failure Analysis and Prevention,2008,3(2):28—30.

[13]白明远,刘高远,王大为.发动机传动齿轮断裂失效分析[J].失效分析与预防,2007,2(3):37—41.

BAI Ming-yuan,LIU Gao-yuan,WANG Da-wei.Fracture Failure Analysis of Transmission Shaft Gear of an Engine[J].Failure Analysis and Prevention,2007,2(3):37—41.

[14]朱凯,何军,陈志川.转臂开裂原因分析[J].失效分析与预防,2007,2(3):42—45.

ZHU Kai,HE Jun,CHEN Zhi-chuan.Analysis of Fracture of an Abutment[J].Failure analysis and Prevention,2007,2(3):42—45.

[15]崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨工业大学出版社,1998:77—91.

CUI Yue-xian,WANG Chang-li.Metal Fracture Analysis[M].Harbin:Harbin Institute of Technology Press,1998:77—91.

[16]秦会常,贾波,王传政,等.某药模底座失效分析[J].精密成形工程,2013,5(1):54—57.

QIN Hui-chang,JIA Bo,WANG Chuan-zheng,et al.Failure Analysis of Punch for Pressing Powder Block[J].Journal of Netshape Forming Engineering,2013,5(1):54—57.