基于分壁精馏塔的乙烯装置顺序分离新工艺及其模拟研究

2014-12-31朱登磊尚书勇任根宽

朱登磊,尚书勇,谭 超,任根宽

(宜宾学院 化学与化工学院,四川 宜宾 644007)

乙烯是生产多种重要有机化工产品的原料,它的生产技术与生产规模标志着一个国家石油化工行业的发展水平。乙烯装置主要由裂解和分离两部分组成,其中分离过程是得到高质量乙烯产品的关键。目前,采用的分离工艺主要有顺序分离、前脱丙烷分离、前脱乙烷分离、渐进分离等几种典型工艺[1]。整套乙烯装置的大部分能耗集中在分离工段,因此研究开发新的乙烯分离技术和分离设备,以降低分离装置的投资和能耗,是降低乙烯企业生产成本、提高其竞争力的关键措施之一[2]。

笔者采用一种集设备集成与节能降耗于一体的分壁精馏塔,对乙烯装置的传统顺序分离流程进行改进,建立基于分壁精馏塔的顺序分离新工艺,并利用Aspen Plus对分壁精馏塔和新工艺全流程进行模拟研究。

1 分壁精馏塔及等效模拟

图1为分壁精馏塔及其等效流程。在普通精馏塔内设置1块竖直隔板,将精馏塔主体分成上部的公共精馏段、下部的公共提馏段以及隔板两侧的进料段与侧线出料段[3]。与常规精馏塔相比,分壁精馏塔实现了2个塔设备的集成,塔内无返混现象,并节省1个再沸器和1个冷凝器,能较大幅度地节省设备投资和降低能耗[4],是目前节能降耗和设备集成方面的研究热点[5-11]。

由于隔板将分壁精馏塔分成多个区域,使得其模拟计算比常规精馏塔复杂得多。在流程模拟软件Aspen中没有模拟分壁精馏塔的模块,为了实现分壁精馏塔的模拟,必须建立其等效流程。朱登磊等[12]指出,分壁精馏塔与图1(b)所示的流程在热力学上是等效的,并给出了利用Aspen对分壁精馏塔进行热力学等效模拟计算的方法,笔者利用该方法对分壁精馏塔进行模拟。

图1 分壁精馏塔及其等效流程Fig.1 Dividing wall column and its equivalent process

2 乙烯装置顺序分离新工艺流程

乙烯装置顺序分离工艺是将裂解气中的各组分按照从轻到重的顺序分离,并将相对挥发度最接近1的丙烷和丙烯、乙烷和乙烯的分离放到流程最后进行。顺序分离工艺是目前乙烯装置中应用最广泛的分离技术。随着技术发展和节能降耗要求的提高,各企业和研究机构在传统顺序分离工艺的基础上,不断地进行技术改进和研发新的分离工艺[13]。

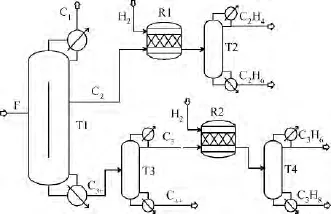

笔者针对表1[14]所示的石脑油裂解烯烃的组成,在传统顺序分离工艺的基础上,利用上述具有设备集成和节能降耗双重作用的分壁精馏塔,建立了1套基于分壁精馏塔的顺序分离新工艺,如图2所示。

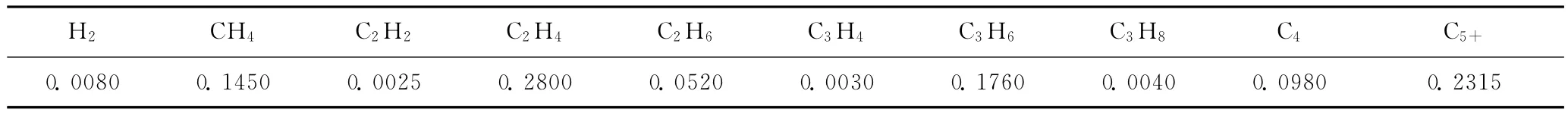

表1 石脑油裂解混合气组成Table 1 Composition of gas mixture from naphtha cracking w/%

新工艺将传统顺序分离流程中的脱甲烷塔和脱乙烷塔集成到1个分壁精馏塔T1中,在T1中实现C1(包 括 H2和 CH4,下 同)、C2(包 括 C2H2、C2H4、C2H6)和 C3+(包 括 C3H4、C3H6、C3H8、C4、C5+)的分离。T1塔顶排出的是C1气相,中间采出是液相的C2,主要为C2H4、C2H6,还有少量的C2H2,C2H2经加氢反应器R1选择加氢后转化成C2H4和C2H6而被除脱。从R1出来的物流进入到乙烯精馏塔T2,经精馏后得到聚合级的C2H4,送往乙烯储罐;T2塔底釜液C2H6送往裂解炉与外来原料混合裂解,回收利用。T1塔底抽出的C3+首先经过脱丙烷塔T3,将C3与C4及更重组分分离。T3塔顶馏出液C3经选择加氢后将其中的C3H4转化成C3H6、C3H8,然后进入丙烯精馏塔T4,经过T4的精馏,分离成塔顶聚合级C3H6和塔底的C3H8产品。聚合级C3H6用泵送到界区外,C3H8返回裂解炉与外来原料混合裂解。T3塔底抽出的C4+送到副产品处理工序。

图2 基于分壁精馏塔的烯烃装置顺序分离新工艺Fig.2 Sequential separation process of the ethylene plant based on dividing wall column

3 乙烯装置顺序分离新工艺全流程模拟

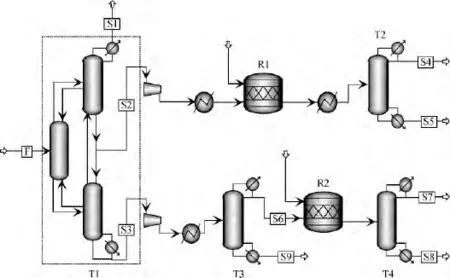

为了验证上述设计的基于分壁精馏塔的乙烯装置顺序分离新工艺的技术可行性,笔者利用Aspen软件对该工艺进行全流程模拟。分壁精馏塔的模拟采用图1中的热力学等效流程,T2、T3、T4为普通精馏塔。先利用DSTWU模块简捷计算,然后用Radfrac模块进行优化和严格模拟[15]。R1、R2 2个选择加氢反应器用Rstoic模块模拟。乙烯装置顺序分离新工艺全流程模拟示于图3。

对流程进行模拟计算时,热力学模型的选择尤为重要,其正确与否直接影响计算的物理性能的准确程度,进而影响模拟结果的精确度。RK-SOAVE方程适用于非极性或者弱极性的混合物,特别适用于高温高压范围,推荐用于气体加工、炼油化工装置,如原油塔和乙烯装置等[16]。所以本研究模拟时选用RK-SOAVE方程作为热力学模型。

图3 乙烯装置顺序分离新工艺全流程模拟示意图Fig.3 Full process simulation for sequential separation process of the ethylene plant

4 结果与分析

4.1 分壁精馏塔模拟结果

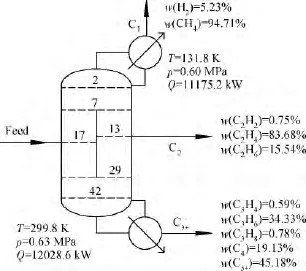

分壁精馏塔模拟结果如图4所示。塔顶冷凝器为第1块塔板,塔底再沸器为最后1块塔板,全塔塔板数为43,隔板在第7块到第29块塔板之间,原料在第17块塔板进料,侧线采出在第13块塔板,回流比为2.6。塔顶操作压力0.6MPa,冷凝器热负荷11175.2kW,采出的CH4和H2的质量分数分别达到94.71%和5.23%,C1的整体质量分数为99.94%;中间侧线采出物C2H2、C2H4、C2H6质量分数分别为0.75%、83.68%、15.54%,C2的整体质量分数为99.97%;塔底再沸器热负荷12028.6kW,抽出的C3+(C3H4、C3H6、C3H8、C4、C5+)总的质量分数为100%。

图4 分壁精馏塔模拟结果Fig.4 Simulation results of dividing wall column

4.2 其他精馏塔的塔参数

对T2、T3、T4 3个普通精馏塔,利用Aspen中的DSTWU模块进行简捷计算,确定理论板数、进料位置、回流比等参数。以简捷计算的结果作为初始参数,用Radfrac模块和Sensitivity功能,分别对回流比、进料位置等参数进行优化。模拟和优化的塔参数列于表2。

4.3 全流程模拟结果

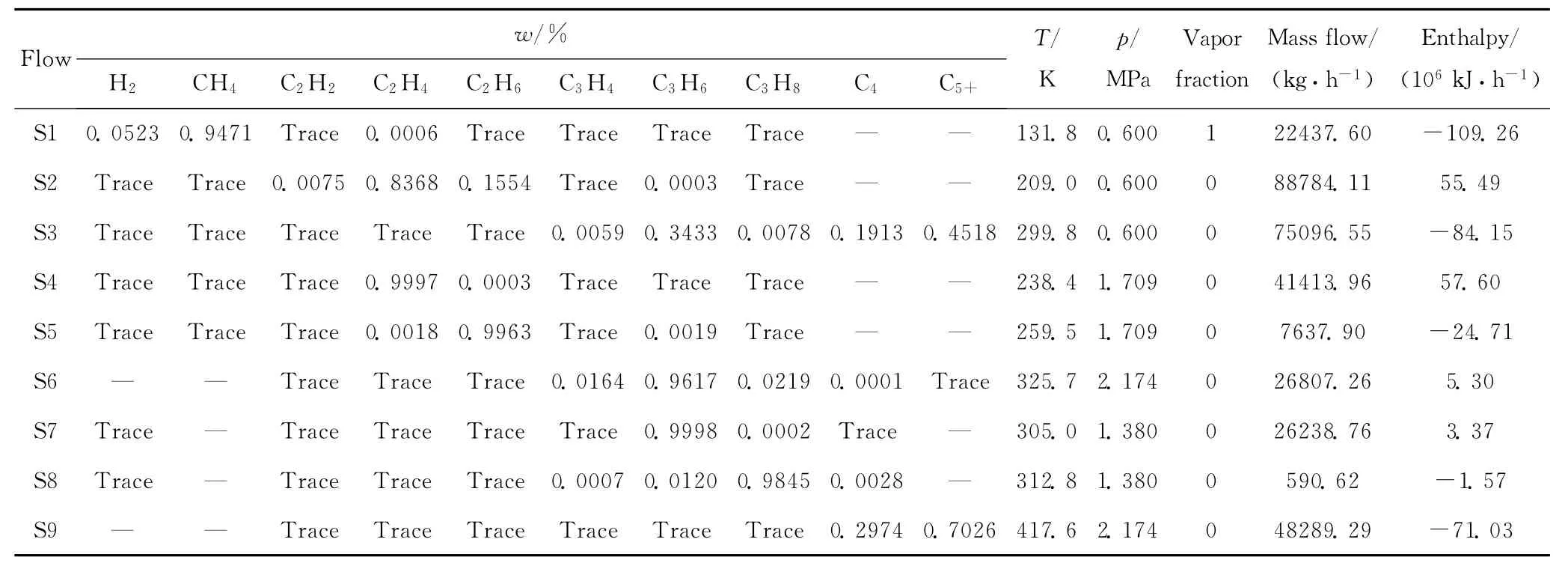

在上述确定的各塔塔参数和处理量为5000kmol/h的条件下,采用Aspen plus软件对本研究确定的乙烯装置顺序分离新工艺进行全流程模拟,模拟的主要物流结果列于表3。

由表3可见,物流经分壁精馏塔T1后,塔顶C2及更重组分的含量极低;侧线采出物流中,主要为C2H2、C2H4和C2H6;釜液中,C2及更轻组分的含量为痕量。此结果表明,分壁精馏塔清晰实现了C1、C2和C3+的分离。

表2 模拟得到的普通精馏塔的塔参数Table 2 The parameters of conventional distillation columns obtained from simulation

表3 乙烯装置顺序分离新工艺全流程模拟的物流组成Table 3 Material sheet of full flow simulation for sequential separation process of the ethylene plant

乙烯精馏塔T2塔顶馏出液C2H4质量分数99.97%,塔釜液C2H6质量分数99.63%、C2H4质量分数0.18%,实现了乙烯和乙烷的分离,得到聚合级乙烯产品。

脱丙烷塔T3塔顶馏出液主要为C3H4、C3H6和C3H8,C3的质量分数99.99%,釜液组分为C4+,C3及更轻组分含量均为痕量,实现了C3和C4+的分割。丙烯精馏塔T4塔顶馏出液C3H6质量分数为99.98%,塔釜C3H8质量分数为98.45%,实现了C3H6和C3H8分离,得到聚合级的丙烯产品。

5 结 论

(1)改进了乙烯装置顺序分离流程。将传统顺序分离流程中的脱甲烷塔和脱乙烷塔集成到1个分壁精馏塔中,利用分壁精馏塔实现C1、C2和C3+的分离。然后分别经脱丙烷塔、炔烃选择加氢器、乙烯精馏塔、丙烯精馏塔等,得到聚合级的乙烯和丙烯产品。

(2)利用Aspen对分壁精馏塔进行等效模拟。分壁精馏塔塔板数为43,进料在第17块板,侧线采出在第13块板,隔板处于第7到第29块板之间,回流比2.6,冷凝器热负荷11175.2kW,再沸器热负荷12028.6kW。分壁精馏塔实现了C1、C2和C3+的清晰分割。

(3)全流程模拟结果显示,本分离工艺可以得到质量分数99.97%的乙烯和99.98%的丙烯,达到聚合级的浓度要求,建立的基于分壁精馏塔的乙烯装置顺序分离新工艺技术上可行。

[1]陈明辉,王俭,李勇.国际先进乙烯装置分离技术的进展[J].化学反应工程与工艺,2005,21(6):542-550.(CHEN Minghui,WANG Jian,LI Yong.Progress in separation technology of world ethylene plant[J].Chemical Reaction Engineering and Technology,2005,21(6):542-550.)

[2]盛在行.乙烯装置节能技术进展[J].乙烯工业,2010,22(4):59-64.(SHENG Zaihang.Development of energy saving technologies for ethylene plant[J].Ethylene Industry,2010,22(4):59-64.)

[3]YILDIRIMÖ,KISS A A,KENIG E Y.Dividing wall columns in chemical process industry:A review on current activities [J]. Separation and Purification Technology,2011:80(3):403-41.

[4]SANGAL V K, KUMAR V, MISHRA I M.Optimization of structural and operational variables for the energy efficiency of a divided wall distillation column[J].Computers &Chemical Engineering,2012:40:33-40.

[5]REWAGAD R R,KISS A A.Dynamic optimization of a dividing-wall column using model predictive control[J].Chemical Engineering Science,2012:68(1):132-142.

[6]NGUYEN V D L,MOONYONG L.Improvement of the deethanizing and depropanizing fractionation steps in NGL recovery process using dividing wall column[J].Journal of Chemical Engineering of Japan,2012:45(4),285-294.

[7]NGUYEN V D L,MOONYONG L.Dividing wall column structure design using response surface methodology[J].Computers & Chemical Engineering,2012,37:119-124.

[8]KISS A A,SUSZWALAK D J.Enhanced bioethanol dehydration by extractive and azeotropic distillation in dividing-wall columns[J].Separation and Purification Technology,2012:86(2):70-78.

[9]RAUL D D,SALVADOR H,FABRICIO O B,et al.From simulation studies to experimental tests in a reactive dividing wall distillation column[J].Chemical Engineering Research and Design,2012:90 (7):855-862.

[10]LUAN S,HUANG K,WU N.Operation of dividingwall columns(1):A simplified temperature difference control scheme[J].Industrial & Engineering Chemistry Research,2013:52(7):2642-2660.

[11]WU N,HUANG,K,LUAN S.Operation of dividingwall distillation columns(2):A double temperature difference control scheme[J].Industrial & Engineering Chemistry Research,2013:52(15):5365-5383.

[12]朱登磊,任根宽,谭超,等.隔壁精馏塔的热力学等效模拟研究[J].化学工程,2013,41(7):19-23.(ZHU Denglei, REN Genkuan, TAN Chao, et al.Thermodynamical equivalent simulation of dividing wall column[J].Chemical Engineering(China),2013,41(7):19-23.)

[13]盛在行,王振维.乙烯装置顺序分离技术[J].乙烯工业,2009,21(1):61-64.(SHENG Zaihang,WANG Zhenwei.Sequential separation technology for ethylene plant[J].Ethylene Industry,2009,21(1):61-64.)

[14]王松汉.乙烯装置技术与运行[M].北京:中国石化出版社,2009:16-17.

[15]孙兰义.化工流程模拟实训——Aspen Plus教程[M].北京:化学工业出版社,2012:88-105.

[16]陈钟秀,顾飞燕,胡望明.化工热力学(第二版)[M].北京:化学工业出版社,2001.