微小超高压冷气推进系统动态工作性能仿真研究

2014-12-31李国岫虞育松汪旭东

王 璐,李国岫,虞育松,汪旭东

(1.北京交通大学 机械与电子控制工程学院,北京 100044;2.北京控制工程研究所,北京 100044)

0 引言

目前冷气推进系统主要应用于小型卫星,在小型卫星的轨道调整、引力补偿和姿态控制提供动力支持。现阶段研究的冷气推进系统的主要工作介质是压缩气体如空气、氦气、氮气等,最高储气压力30~40MPa,前人的研究主要集中于一般工作压力下的冷气推进系统或推进系统内重要部件的稳态和动态工作性能,并未涉及填充后冷气推进系统的首次开机过程[1-7]。某微小超高压冷气推进系统以氮气作为工作介质,研究储气压力60~120MPa时整个冷气推进系统的动态工作性能。超高压的设计可使气瓶在强度允许条件下存储更多的气体,利于延长工作次数和工作时间,但压力升高的同时可能会对冷气推进系统的工作性能产生影响。为此,本文对填充过程、填充完成后首次开机过程、再次开机过程,以及关机过程中冷气推进系统的响应特性和输出特性进行了仿真分析。

1 一维仿真模型建立

对冷气推进系统的模拟主要是研究系统内的流动和压力分布状况,仿真中主要参考连续性方程和动量守恒方程

式中:ρ为流体密度;u为流体流动速度;Fb为作用于单位质量流体的质量力;p为作用于单位体积流体的表面力。

冷气推进系统主要由气瓶、减压阀、电磁阀和喷管四部分组成,在Amesim软件中对各模块分别建模,各模型间以管路连接,并进行适当的简化,组成整个冷气推进系统,如图1所示。

图1 微小超高压冷气推进系统一维仿真模型Fig.1 1Dmodel of the micro cold-gas propulsion system with ultrahigh pressure

上述模型作假设和简化:工作介质为理想气体;气体在整个系统中的流动视为绝热流动;对环形管路和多分支管路进行了适当的简化;电磁阀的开启和关闭通过给予信号进行控制。其中,气瓶模型定义为一固定容积为2.5L的气体腔,取初始压力60~120MPa,减压阀阀芯的质量和运动阻尼用连有弹簧的质量块实现,减压阀节流孔直径0.4mm,反馈面积380mm2,减压阀的出口连有稳压腔以获得稳定的出口压力,电磁阀的模型中通过信号控制电磁阀衔铁受到的电磁力,减压阀和电磁阀都引入压力反馈模块对阀芯和衔铁的运动进行调节。另外,本文取环境压力为真空,冷气推进系统内的初始压力状态亦为真空。

2 动态特性仿真计算

2.1 填充过程

在初始状态下,整个冷气推进系统内部处于真空状态,减压阀阀芯处于最大开度状态,电磁阀处于闭合状态。填充过程主要是指气瓶内的高压气体流入减压阀,由于减压阀内的压力反馈面积远大于正面受力面积,因此阀芯会在压差的作用下运动,使减压阀完全闭合的过程[8]。填充过程中阀芯位移变化如图2所示,不同气瓶压力下冷气推进系统填充过程减压阀后稳压腔内压力变化如图3所示。由图可确定冷气推进系统填充过程完成的时间和填充过程完成后稳压腔内的压力。

图2 填充过程中阀芯位移变化Fig.2 Displacement of spool in filling process

图3 冷气推进系统填充过程减压阀后稳压腔内压力变化Fig.3 Pressure changing in chamber in filling process

由图2可知:填充过程是一个时间相对较短的过程,大致可分为三个阶段。第一阶段为填充初期,在该阶段内减压阀后端的稳压腔内的压力不断上升,但流体压力的合力仍不足以克服弹簧力,阀芯仍处于零位移位置,此阶段持续时间0.4~0.6ms,且随着气瓶压力的增加,阀芯运动延迟的时间相应减少。第二阶段为阀芯移动期,该阶段内,伴随着稳压腔内压力的进一步上升,流体压力的合力大到足以克服弹簧力,阀芯开始移动,此阶段结束的时间影响整个冷气推进系统的结束时间。当气瓶压力由60MPa变为120MPa时,从开始填充到填充完成的耗时分别为6.0,5.2,4.6,4.2ms,可见随着气瓶压力的增大,填充过程的耗时减少。第三阶段为填充完成期,该阶段内减压阀关闭,减压阀内不再有流体的流动。

由图3可知:填充过程开始后,气瓶内的高压气体迅速涌入稳压腔,使稳压腔内压力急速上升,并达到压力最高点,此时刻即填充完成的时刻,此后稳压腔内压力略有下降并保持稳定。当气瓶压力由60MPa变为120MPa时,稳压腔内填充完成后的稳定压力分别为2.29,2.33,2.59,2.84MPa,可见随着气瓶压力的增大,填充过程完成后稳压腔内的稳定压力相应地增加。因为在填充过程中,减压阀完全关闭所需时间较长,故尽管较小的压力足以使减压阀关闭,但由于减压阀关闭过程中仍然有大量的气体涌入稳压腔内,导致填充完成时稳压腔内的压力处于较高的水平。

2.2 开机过程

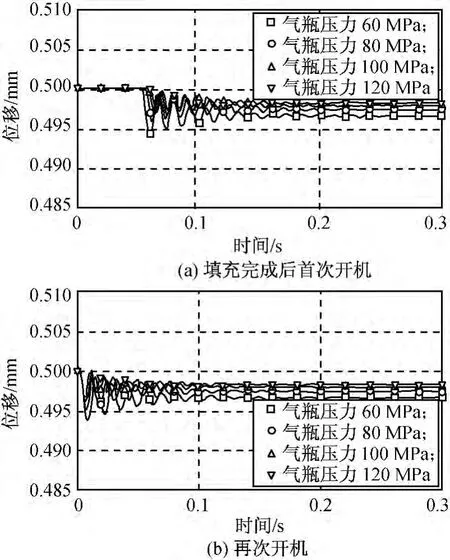

冷气推进系统的开机过程是指电磁阀通电打开,减压阀出口稳压腔泄压,之后减压阀打开,至稳定工作的过程。冷气推进系统的开机过程分为填充完成后的首次开机过程和之后的再次开机两种工况,第一种工况因填充过程结束后减压阀后稳压腔内的压力处于远高于正常工作时的压力水平,因此需对两种开机过程分别进行研究。开机过程中减压阀的阀芯位移变化如图4所示。不同气瓶压力下冷气推进系统开机过程中稳压腔内压力变化如图5所示。不同气瓶压力下冷气推进系统开机过程中推力建立过程如图6所示。

图4 开机过程中减压阀的阀芯位移变化Fig.4 Displacement of spool in opening process

由图4可知:在两种开机工况下,因开机前由于稳压腔内存在高压气体,开机时阀芯均会由高压的冲击而产生震荡。首次开机工况时,随着气瓶压力的升高,减压阀开启的延迟时间从53.2ms增加到60.8ms,气瓶压力越高,开启延迟时间越长;再次开机时,减压阀开启的延迟时间从2.8ms减少到2.2ms,气瓶压力越高,开启延迟时间越短,这主要是由稳压腔内的初始压力值不同造成的。之后阀芯会来回震荡,振幅越来越小并最终保持稳定。随着气瓶压力变大,稳定时的开度分别为0.003 4,0.002 6,0.002 1,0.001 8mm,可见气瓶压力越大,减压阀稳定工作时的开度越小。

图5 冷气推进系统开机过程中稳压腔内压力变化Fig.5 Pressure in chamber in opening process

由图5(a)可知:因填充过程结束时不同的气瓶压力下稳压腔内的稳定压力不同且都处于较高的压力水平,导致填充完成后初次开机的初始压力较高,开机后稳压腔内的压力迅速下降,下降至约0.5MPa时保持小幅振荡并最终保持稳定,稳定的压力随气瓶压力升高而升高,分别为0.497,0.505,0.513,0.521MPa。可见尽管气瓶压力变化较大,但稳定压力值相差不大,这与整个冷气推进系统的参数设置和减压阀的工作原理有关。由图5(b)可知:再次开机过程中减压腔内的压力会在初始压力周围迅速振荡,且随着时间的推移,振幅会不断减小,最终压力保持稳定。定义稳压腔内最大压力振幅与稳定压力的差值比稳定压力的值A以衡量开机时稳压腔内压力的波动程度,当气瓶压力由60MPa变化到120MPa时,稳压腔内的稳定压力分别为0.497,0.505,0.513,0.521MPa,可算得A值分别为7.44%,6.53%,5.75%,5.37%。可见气瓶压力越大,开机时稳压腔内的压力波动程度越小。

图6 不同气瓶压力下冷气推进系统开机过程中推力建立过程Fig.6 Thrust under various pressure in opening process

由图6(a)可知;填充完成后首次开机过程中由于稳压腔内的初始压力较高,在推力器出口会出现“喷射”情况,具体表现为冷气推进系统的推力在首次开机后迅速增加,气瓶压力从60MPa变到120MPa时,冷气推进系统的瞬时最大推力可达2 280,2 890,3 489,4 082mN,之后随着稳压腔内的压力迅速下降,冷气推进系统的推力也迅速下降,最后分别稳定在193.8,198.4,202.9,207.2mN。由图6(b)可知:再次开机时稳压腔内的初始压力略高于稳定压力,开机过程中推力变化不会出现突然喷射的情况,开机后推力在极短的时间内迅速上升,约经历4ms推力就可达200mN左右,之后推力维持在一个小范围内振荡,最后维持稳定,稳定推力随气瓶压力的增加而增大。

根据实验结果在气瓶压力为60MPa时,冷气推进系统稳定工作的推力为200mN,经验证模拟得到的结果与实验结果间的误差3.1%,在误差允许的范围内,与实验结果基本一致。

2.3 关机过程

关机过程即电磁阀关闭,推力输出停止,稳压腔压力上升,减压阀关闭的过程。冷气推进系统的关机过程和填充过程类似,都是靠稳压腔内压力上升使减压阀关闭。关机过程中减压阀的阀芯位移、稳压腔内压力和推力变化分别如图7~9所示。由图可分析冷气推进系统的关机响应特性及系统关键组件的压力变化规律。

图7 关机过程中减压阀的阀芯位移Fig.7 Displacement of spool in closing process

因整个冷气推进系统的关机主要通过电磁阀关闭实现,故理论上减压阀的关闭时间应大于电磁阀的关闭时间。由图7可知:减压阀的阀芯在约13.0ms时开始移动,不同气瓶压力下开始运动的时间大致相同,但由于减压阀的开度不同,故气瓶压力越大,减压阀开度越小,减压阀关闭所需的时间越短。随着气瓶压力变大,关机所需的时间分别为16.6,16.1,15.8,15.6ms。

图8 关机过程中稳压腔内压力变化Fig.8 Pressure in chamber in closing process

由图7、8可知:电磁阀关闭后稳压腔内压力迅速上升,导致减压阀在稳压腔内的高压作用下关闭,此时稳压腔内的压力达到一个小的峰值,之后如填充过程,稳压腔内的压力略有下降并保持稳定;随着气瓶压力的增大,稳压腔关机后的稳定压力分别为0.535,0.538,0.542,0.546MPa,稳压腔内稳定工作的压力和关机的压力相差不大,但气瓶初始压力越大两者压力差值越小。

图9 关机过程中冷气推进系统输出推力变化Fig.9 Thrust under various pressure in closing process

由图9可知:关机过程中冷气推进系统输出推力变化主要受电磁阀的开启和关闭控制,关机后13ms时内冷气推进系统仍维持最大推力,之后推力迅速下降,约在16ms时推力将降为0,此时不再有推力输出。

3 结束语

本文用数值模拟方法对超高压下微小冷气推进系统的动态工作性能进行了仿真研究,并讨论了填充过程及填充后首次开机过程冷气推进系统的动态性能。研究发现:随着气瓶压力的增大,填充过程越快,稳压腔内的填充压力越高;填充完成后首次开机会出现喷射现象,且气瓶压力越大,喷射效果越显著;再次开机后因稳压腔压力降低不会出现喷射;冷气推进系统的稳定输出推力随气瓶压力增加而上升,最终推力稳定在193.8mN,与实验推力200mN误差3.1%,与实验结果基本一致;关机过程中冷气推进系统的推力响应大致相同,基本在同一时刻停止推力输出。

[1] 尤裕荣,曾维亮.冷气发动机系统动态特性仿真研究[J].火箭推进,2009,35(6):14-18.

[2] 张银勇,吴 剑,李向党.某推进系统气路启动特性研究[J].火箭推进,2012,38(6):21-23.

[3] 曾维亮.航天姿控发动机减压阀的研究[J].火箭推进,2001,27(5):6-11.

[4] 王定军,宋会玲,白少卿.减压阀节流口流场仿真和分析[J].火箭推进,2009,35(6):37-40.

[5] 苏 生,马巨印,陈 阳.航天器推进系统气路减压阀温度特性研究[J].航天器环境工程,2012,29(4):445-449.

[6] 王建昌,刘红斌,何洪庆.减压阀试验特性值的超差处理[J].航天制造技术,2003(1):43-45.

[7] 尤裕荣,曾维亮.气体减压阀的稳定性分析[J].火箭推进,2009,35(5):35-38.

[8] 陈晓琴.减压阀充填过程动态特性仿真[J].导弹与航天运载技术,2006(5):45-49.