高速列车用铝合金电阻点焊接头的宏观形貌与性能

2014-12-27生士军

生士军

(南车青岛四方机车车辆股份有限公司,山东 青岛266111)

0序言

随着现代交通的高速发展,高速列车作为轨道交通的代表应运而生。而高速列车多采用动力分散式[1],这对列车车体的轻量化提出了更高的要求。由于铝合金比强度高,导热性和耐蚀性好,且材料可以再生利用,因此铝合金在高速列车制造上具有其他材料不可替代的功能。从设计结构方面考虑,板梁结构可以保持车体质量最低,广泛用于铝合金车体端墙结构中。该结构主要采用手工MIG焊工艺和电阻点焊工艺,与MIG焊工艺相比,电阻点焊工艺可以更大程度的降低端墙外板的变形量,减少调修量。但电阻点焊目前尚未存在有效的无损检测方法,且国内有关铝合金电阻点焊工艺的研究都是针对汽车车身等相对较薄的材料[2],对于高速列车中用A7N01S-T5及A5083-P材料的研究尚未存在,因此研究电阻点焊的焊接工艺参数对其接头的宏观形貌及性能的影响对高速列车的实际生产具有重要的指导意义。

1 试验材料与方法

1.1 试验材料

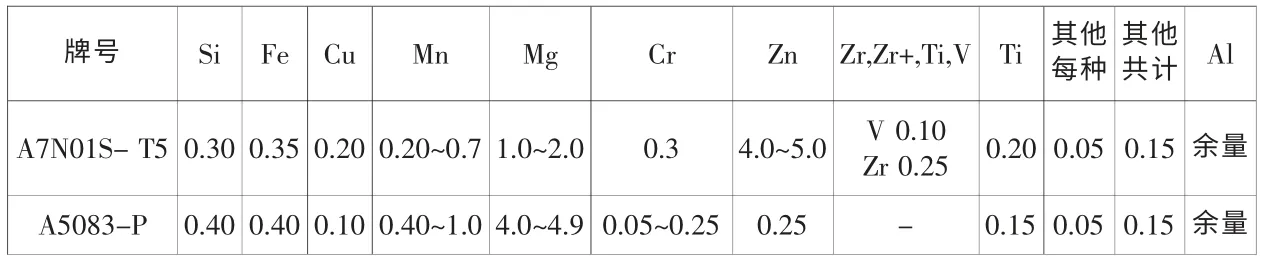

论文采用5mm厚的A7N01S-T5和4mm厚的A5083-P板材作为被焊材料。其中A7N01S-T5为Al-Zn-Mg合金,是热处理强化铝合金,其强化相为MgZn2,具有很好的自然时效性能;A5083-P为Al-Mg合金,属非热处理强化铝合金。两种材料的主要化学成分及力学性能如表1和表2所示。

表1 A7N01S-T5和A5083-P的主要化学成分[3]

表2 A7N01S-T5和A5083-P的力学性能

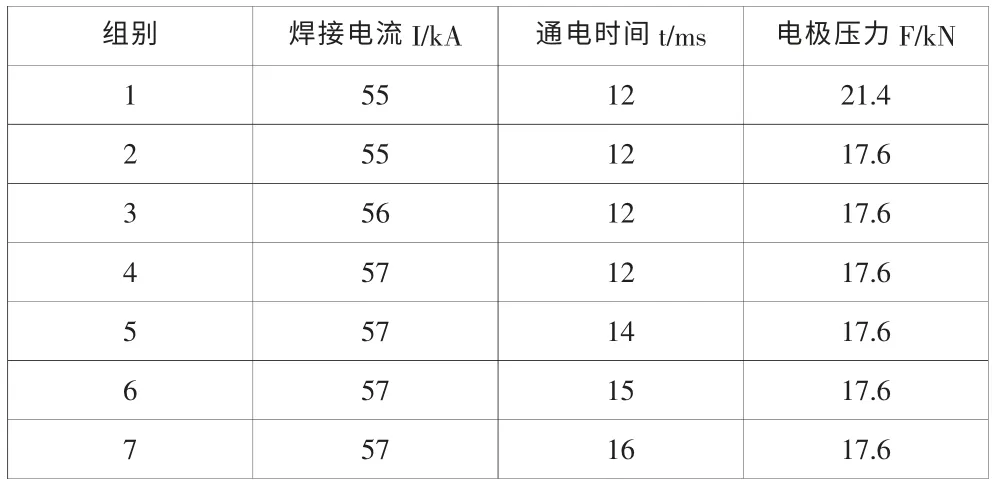

表3 电阻点焊试验参数

1.2 电阻点焊试验

试验采用额定功率为350kVA,最大容量为960kVA的三项整流式自动点焊系统。试样规格为200mm×50mm,按照EN15085-3《铁路上的应用-铁路车辆及其部件的焊接-设计要求》附录F中的要求并按表3中的点焊参数进行电阻点焊。由于点焊时分流作用的影响,每组试样进行3次点焊,且取受分流作用影响较大的第三个点作为最终的焊接接头,以观察其宏观形貌。

取点焊接头宏观形貌较好的一组焊接参数,并按照EN14273-2001《电阻点焊、缝焊和浮凸焊接剪切试验的程序和样品尺寸》中的要求制作剪切试样,并进行剪切试验。

取剪切试验中的焊接参数,并按照ISO10447-2006《电阻焊电阻点焊与凸焊的剥离和凿削试验》中的要求制作剥离和凿削试样,并进行剥离和凿削试验。

2试验结果与分析

试验结果如图1(a~g)所示,各组接头的焊核直径见表4。

图1 电阻点焊接头宏观形貌

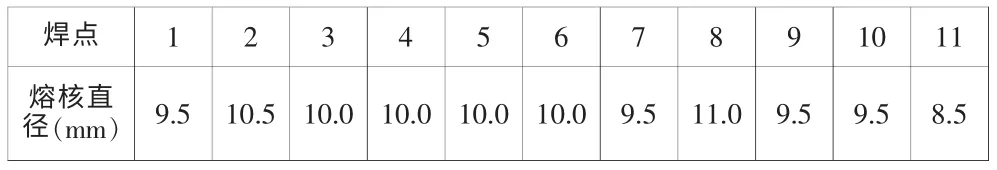

表4 各组点焊接头的熔核直径

2.1 电极压力对点焊接头宏观形貌的影响

从组1和组2的试验结果中可知,在焊接电流和时间相同的情况下,电极压力由21.4kN减小到17.6kN时,其熔核直径由3.5mm增大到5.5mm。这说明随着电极压力的减小,熔核直径会相应增加。因为电极压力增大会使金属的弹性和塑性变形增加,这对压平接触面的凹凸不平和破坏不良导体的膜有利,进而使其接触电阻减小,相反则接触电阻增大。根据焦耳定律可知,这会增加焊接区的电阻热,进而熔化区面积增加,最终导致熔核直径增加。

2.2 焊接电流对点焊接头宏观形貌的影响

从组2、3、4的试验结果中可以看出,在通电时间及电极压力不变的情况下,当焊接电流分别为55kA,56kA,57kA时,对应的熔核直径为5.5mm,6mm,7mm。这说明当焊接电流增加时,接头的熔核直径也相应增加,且基本符合线性关系,如图2所示。

图2 焊接电流对熔核直径的影响

从组2、3、4接头宏观形貌中还可以发现,接头断面的形状为椭圆形,且沿接触面对称分布,当焊接电流增加时,椭圆的面积也相应均匀的增加,并没有突变成不规则的断面。这说明在一定范围内,焊接电流的增加对电阻热的贡献是均匀变化的。所以要想获得较为理想直径的点焊接头,在一定范围提高焊接电流是最直接,也是最有效的途径之一。

2.3 通电时间对点焊接头宏观形貌的影响

分析组4、5、6、7的试验结果可知,在焊接电流和电极压力不变的前提下,延长通电时间,其熔核直径在12ms到14ms之间变化较大,在14ms~16ms之间变化较为平缓,变化趋势如图3所示。这是因为铝合金材料的熔点低,导热快,导致点焊时接头的高温软化区较大,对通电时间的变化非常敏感,程方杰等认为通电时间每增加1周波,软化区显著增加。且300℃以上的区域随通电时间的增加扩大更为明显。此时接触面已经形成了完全的金属接触,导致接触电阻降低,从而电阻产热将大幅度下降。所以当通电时间继续增加时,熔核直径方向的尺寸已基本长到极限,此时主要体现在厚度方向的缓慢增长[4]。有研究表明,熔核的直径是影响点焊接头强度的直接因素,两者成正比关系;而厚度方向的增加对接头强度影响很小,且从组5、6、7接头表面的下压量来看,组7接头的下压量明显过大,这在实际的生产中会影响产品的表面质量,是需要避免的。

图3 通电时间对点焊接头熔核直径的影响

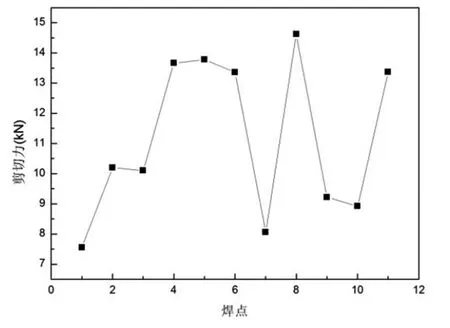

2.4 点焊接头剪切试验

从以上7组接头的宏观形貌的综合分析得知,组6的焊接工艺参数为7组试验中最佳,取组6的工艺参数进行点焊接头的剪切试验,其结果见表5和图4。从图4中可观察到,相同工艺参数的条件下,每个焊点的剪切力相差较大,但都在一定范围内波动。剪切力的最低值为7.55kN,最高值为14.62kN,平均值为11.17kN。所得结果满足EN15085-3附录F中的要求。

表5 电阻点焊接头剪切试验结果

图4 电阻点焊剪切试验结果分布情况

2.5 点焊接头剥离和凿削试验

同样取组6的焊接工艺参数进行点焊接头的剥离和凿削试验,试验结果如表6和表7所示。

表6 电阻点焊接头剥离试验结果

表7 电阻点焊接头凿削试验结果

分析点焊接头剥离试验结果可知,其熔核最小直径为8.5mm,平均直径为9.8mm,凿削试验的熔核最小直径为8.5mm,平均直径为9.6mm。试验结果符合EN15085-3附录F中的规定的最小值。

3 结论

1)在一定范围内,电极压力减小,被焊工件接触电阻增大,熔化区面积增加,最终导致熔核直径增加。

2)在一定范围内,焊接电流与接头的熔核直径符合线性关系,提高焊接电流是增加接头熔核直径最直接,最有效的途径之一。

3)延长通电时间在一定范围内可以增加熔核直径,但继续增加通电时间时,主要体现在熔核厚度方向的增长,且会导致接头表面下压量过大。

4)点焊接头剪切试验、剥离和凿削试验验证了上述结论的适用性,对实际的生产具有重要的指导意义。

[1]何如.高速列车铝合金焊接接头疲劳性能研究[M].北京:北京交通大学,2008,6.

[2]倪建东,刘新霞,宋永伦.轿车车身6061铝合金的中频点焊工艺及接头性能研究[J].电焊机,2009,39(7):41.

[3]张铁浩,李振江.铁道车辆铝合金车体电阻点焊缺陷分析及预防措施[J].装备制造技术,2013(4):59.

[4]程方杰,单平,廉金瑞,胡绳荪.铝合金电阻点焊的形核特点[J].焊接学报,2003,24(2):37-38.