重晶石混凝土在桥梁中的应用

2014-12-26张大强

张大强

(驻马店市衡达公路测试科研咨询有限公司,河南 驻马店463000)

重晶石混凝土是一种新型混凝土,其骨料主要为重晶石,重晶石的主要化学成分为硫酸钡(BaSO4),它具有自身密度大、硬度低的特点,它的化学性质稳定,无磁性和无毒性,具有吸收X射线和γ射线的性能,最近几年主要应用在医院的防辐射隔离墙体和重型机械的配重。我是在襄阳汉江三桥接触到的重晶石混凝土,工地主要目的是为防止主梁通车后产生的沉陷,提前给主梁施加一个力,使其产生一定量的挠度,经过设计院计算,业主单位考虑后,给主梁提前配重。要求配重为密度不小于3500kg/m3、强度为C20的混凝土。

我试验室接到任务后,先后考虑铁砂混凝土和重晶石混凝土,查阅相关资料,铁砂混凝土有成熟的经验,重晶石混凝土密度大多在2800~3800kg/m3,通过试验认证,铁砂混凝土很容易达到设计要求,但是其成本太高;重晶石混凝土也能达到设计要求,缺点是施工中注意事项多,稍有偏差就有混凝土密度达不到要求的现象。经过项目部考虑并报业主单位和监理单位批复,确定加强施工现场管控,采用重晶石混凝土进行配重。我就在试验室配制重晶石混凝土的心得写出来,供大家参考。

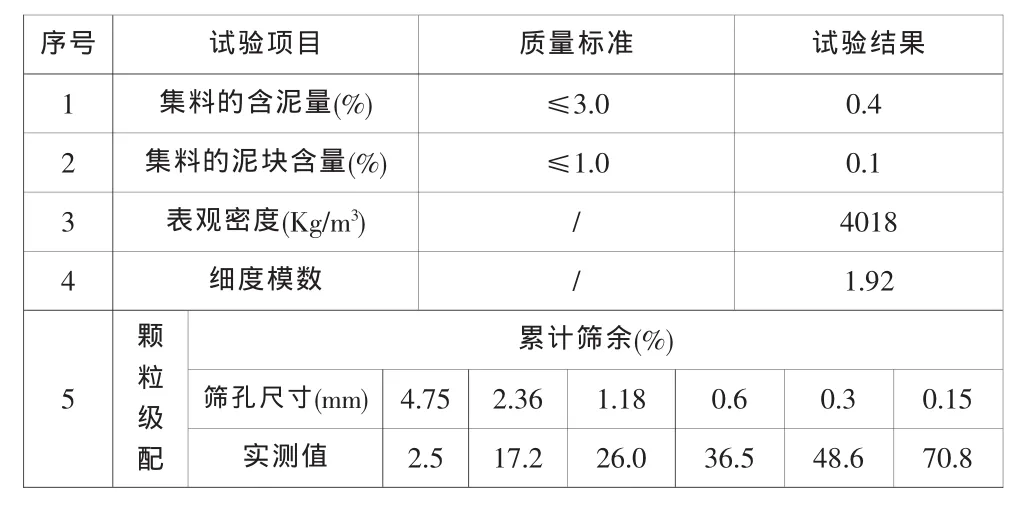

首先确定重晶石和晶石砂的料源,经过物资部联系,在郧西羊尾镇考察重晶石及晶石砂,并采集样品带回试验室试验,其主要性能指标如表1、表2。

表2 郧西羊尾重晶石砂试验结果

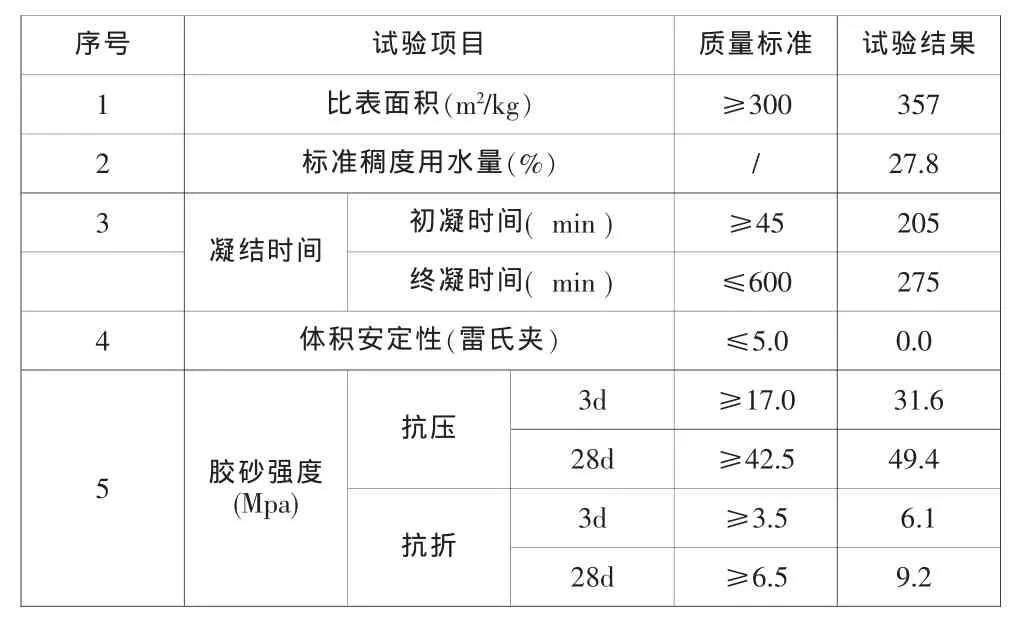

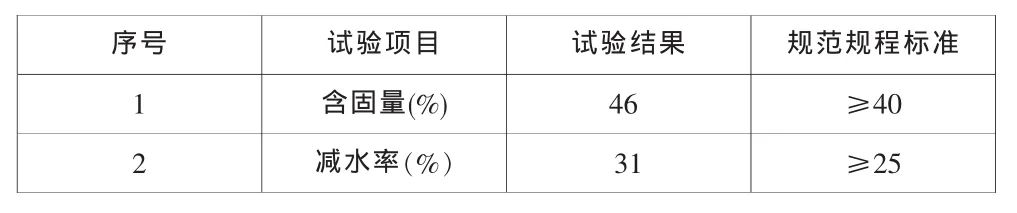

经过检测,重晶石的压碎值指标偏大、晶石砂的细度偏小,其余各项指标均符合桥梁施工规范,考虑到主要是配重需要,其表观密度能达到要求即可。考虑施工方便、节约成本、原材料就近使用的原则,决定利用拌合站现有襄阳华新堡垒P·O42.5水泥,襄阳电厂天健公司产I级粉煤灰,武汉格瑞林SP010—R聚羧酸盐高性能减水剂。各种材料性能如表3、表 4、表5。

表3 华新堡垒牌水泥P·O42.5试验结果

表4 襄阳电厂天健公司I级粉煤灰试验结果

表5 武汉格瑞林SP010-R聚羧酸高性能减水剂试验结果

确定材料后,进行配合比计算和试配工作:

1)确定混凝土试配强度:已知强度标准值fcu,k=20MPa,取标准差σ=4MPa,所以试配强度 fcu,o=fcu,k+1.645σ=20+1.645×4=26.6MPa。

2)确定水胶比(w/c):已知试配强度fcu,o=26.6MPa,水泥强度 fce=rc×fcek=1.05×42.5=44.6MPa (式中:fcek为水泥标号的标准值,rc为水泥标号标准值的富裕系数)。查回归系数得:aa=0.46,ab=0.07,由此计算 w/c=(aa×fce)/(fcu.o+aa×ab×fce)=(0.46×44.6)/(26.6+0.46×0.07×44.6)=0.73,考虑到为改善工作性能掺加一定量的粉煤灰,根据试配结果,本试验室水胶比采用0.47。

3)确定初步单位用水量:根据以前试配结果和施工经验确定每立方砼用水量 mw0,=175kg。

4)确定砂率:查表及规范规定基础上,根据施工经验和实际选βs=37%。

5) 确定每立方混凝土胶凝材料用量:mc0=mw0/(w/c)=175/0.47=375kg,粉煤灰掺量按胶凝材料用量的15%计算,则水泥用量为320kg,粉煤灰用量为55kg。

6)外加剂掺量:根据试配确定为胶凝材料的1.2%。

7)计算每立方混凝土各种材料用量:采用质量法

已知 mw0=175kg,mc0=375kg。

由公式1和公式2计算得出:ms0=1106kg,mg0=1884kg。

按质量法计算得初步配合比:

水泥:粉煤灰:晶石砂:晶石:水:外加剂:

320 : 55 : 1106 :1884:175:4.50

8)调整工作性,确定基准配合比

根据初步配合比称料试拌,测得拌合物坍落度205mm,密度为3510kg/m3且和易性好,无离析。以此配合比为基准配合比。

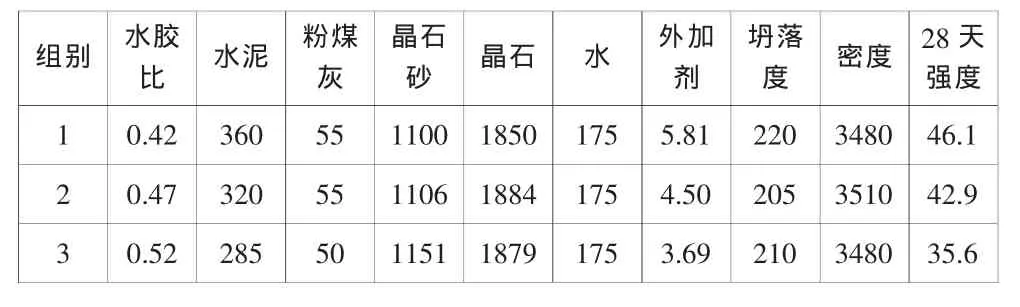

在基准配比基础上,水胶比上下各调整0.05,砂率和粉煤灰掺量适当调整,分别制取混凝土试件,观察工作性能良好,满足坍落度要求,其中水胶比为0.52和0.42的混凝土密度均为3480kg/m3。

三组配合比试验数据如表6。

表6

根据试验结果结合项目的配制要求和现场施工需要,我试验室选定水胶比为0.47的配合比为理论配合比。经过现场生产拌制,检验后,其密度在3490~3520kg/m3上下浮动,均符合设计要求。

施工中应注意的要点:

1)因为重晶石混凝土自身密度大,所以在拌合混凝土时应考虑拌合设备的荷载能力,每盘材料用量按照普通混凝土的60%左右计量,运输车辆也同样运输平时运输方量的60%左右;

2)重晶石混凝土由混凝土运输车运至施工现场,卸料前搅拌运输车高速旋转1min以上,卸下少许重晶石混凝土检查是否有离析现象,如果有离析现象,则运输车高速旋转时间延长,无离析可进行卸料浇筑,输送泵宜连续缓慢均匀输送重晶石混凝土;

3)模板支护宜比正常支护的间距短,模板支架立杆间距宜控制在30~40cm之间,以免发生跑模、垮模现象;

4)每层浇筑厚度不大于40cm,不得过度振捣,避免粗骨料下沉,以免在浇筑过程中产生离析现象。

5)浇筑完成后,要及时保湿养生,且养护期不少于7天,确保重晶石混凝土的后期强度,避免产生表面的收缩裂缝。