油液在线监测技术在注采设备中的应用与分析

2014-12-25张中宝陈大彬王海斌张成大

张中宝陈大彬 王海斌张成大 许 峰 徐 忠

(1.大庆油田有限责任公司资产设备管理部 黑龙江大庆 2.大庆油田有限责任公司第二采油厂 黑龙江大庆)

(3.大庆钻探工程公司运输一公司 黑龙江大庆)

一、油液监测技术重要性

设备油液监测是设备润滑管理的重要环节,通过对设备润滑油理化性能指标、油中磨损颗粒及污染物的分析来获取设备摩擦副润滑和磨损状态信息,通过监测分析,即可确定设备故障发生的部位、类型、原因及时间,为设备维修和故障诊断提供一定的技术支持。油液监测技术可分为离线监测和在线监测两类,离线监测方法由多种油液分析方法组成,主要有理化分析、光谱分析、铁谱分析、红外分析等。在线监测技术是在设备正常运行、不停机情况下,通过设备上安装的在线传感器,对润滑油的理化性能参数、磨损微粒等进行连续监测的技术手段,具有实时性、连续性、同步性、分析快速、操作简便、自动化程度高等优点。

二、大庆油田设备油液监测管理现状

大庆油田在设备润滑管理中不断探索,积极推进润滑站建设,强化润滑油检验监测。目前,采油单位依托设备润滑站和中心化验室对注水泵、天然气压缩机、抽油机等设备开展了离线方式的油液监测,在及时发现润滑油变质,保障设备安全可靠运行方面,起到积极作用。但油田在润滑油监测工作方面还存在一些问题。

(1)监测手段有限,仅用理化分析方法检测润滑油水分、机杂、黏度、闪点等指标,不能全面反映润滑油的使用状态,提前、准确的研究和发现设备早期故障所获取的数据不足。

(2)采用实验室化验方法消耗的时间长,完成一个样品的检测周期需要4~6天,不适合管理工作的有效提速。

(3)部分实验室化验仪器价格昂贵、体积庞大,不适合在油田生产现场推广应用。

(4)润滑油取样有随机和偶然性,取样质量要依赖于化验人员的技术素质,不能及时发现油品的劣化情况。

(5)油田设备分布点多、线长、较分散,有些设备在偏远地区,取样不便,较难开展定期的油液监测分析。

综上所述,对部分设备采用离线监测的方式,虽然能够基本满足工作需要,但是对于一些关键、重大设备,如发电机组、压缩机、注水泵等长周期运转、不能轻易停机的设备来说,采用润滑油在线监测和离线监测相结合的方式,将是更好的选择。

三、油液在线监测技术现场应用与分析

大庆油田第二采油厂于2013年引进油液在线监测系统,并在部分抽油机、注水泵机组上试验应用,通过两年来的运行数据表明,该系统在润滑油状态监测和故障诊断方面发挥了重要作用。

1.油液在线监测系统简介

(1)油液传感器集成及采集装置。应用介电常数、石英晶振、光学散射等多传感器阵列技术安装在抽油机齿轮箱、注水机组的集中润滑油箱内部,在线采集齿轮油和汽轮机油液位、黏度、水分、酸值、非金属颗粒、介电常数、交流阻抗等理化指标和综合污染指标,评价油液的工作状况和劣化程度,获得设备的运行信息和磨损故障信息。

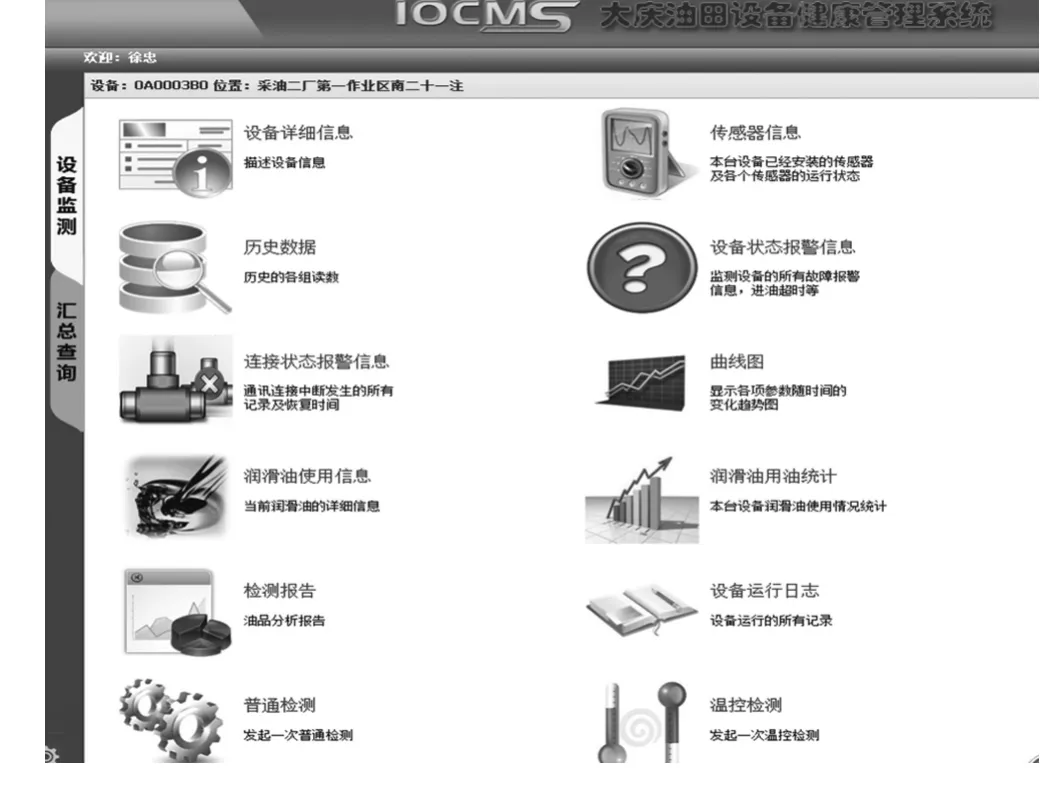

(2)基于物联网环境的在线油液监测数据分析平台。采用GPRS无线传输技术,将传感器采集到的相关数据参数上传至后台服务器数据分析平台(图1)。

图1 网络环境下的数据分析平台

数据分析平台采用B/S架构,单独模块化管理,可以实现实时上传、监测、报警、分析及人员设备的分配管理功能,如图2~图5所示。

图2 数据平台统计分析界面

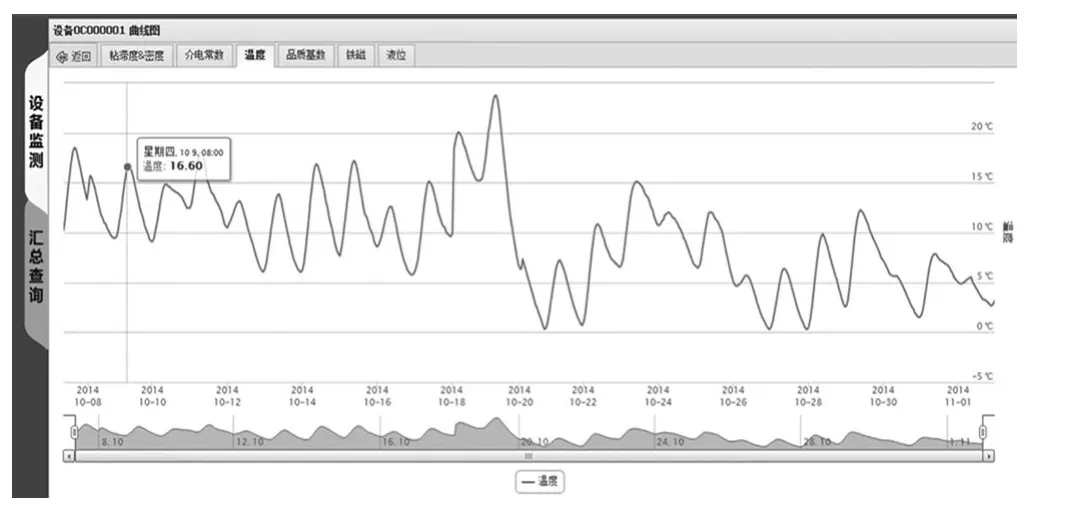

图3 单项指标数据分析曲线

图4 状态监测界面

图5 单台设备油液指标数据统计界面

2.油液在线监测装置使用情况分析

(1)避免抽油机润滑油被盗造成故障维修。2014年5月9日16时,采油队值班人员发现平台报警,显示南3-2-224抽油机减速箱润滑油液位不够,由124.83 cm下降至0,其他数据随之变化异常。值班人员立即赶赴现场检查,抽油机设备仍在运转,停机检查发现减速箱润滑油被盗。如减速箱在无润滑油状态下长时间运行,将造成减速箱齿片磨损、轴承抱死甚至抽油机塌架故障,监测系统的时时检测功能,避免了故障发生,直接减少设备故障大修费用3万余元。

(2)注水机组透平油水分超标,避免润滑不良造成轴瓦磨损。南三注注水泵机组透平油水分指标产生突变(图6)。

图6 注水泵机组透平油水分指标突变

从2014年5月3日监测数据可以看出,注水泵润滑油系统含水指标增加,由平时的111.7增至1252.88(质量分数%),出现异常。采油二厂设备管理人员立即组织对润滑油系统进行排查,发现3#高压注水电机前端轴瓦由于密封失效,冷却水进入润滑油系统。更换密封件,对透平油进行真空干燥过滤后,监测指标显示正常(50质量分数%),直接避免损失折合人民币15万余元。

油液在线监测系统在应用过程中也发现几点不足,一是由于抽油机运行环境较恶劣,齿轮箱冲击较大,传感器采集的数据波动大、不平稳,需要技术人员过滤大量指标数据,进行趋势分析比较困难;二是在线监测的数据与实验室方法化验的数据有一定差值,需要积累大量运行数据进行补偿校正。

四、结束语

在线油液监测技术是油液监测发展的未来之路,在油田注采设备中已经初步应用。根据目前情况,油液在线监测还不能完全取代离线监测,在今后一个时期内,油液在线监测、油液离线监测模式将同时存在,互为补充。只有紧密配合,合理选取,才能发挥设备润滑管理的最大效能。

本文作者还有:魏德才2