改进BW1235卷绕机提高生头成功率

2014-12-25李明

李 明

(浙江恒逸聚合物有限公司 杭州)

1.概述

化纤聚酯直纺和切片纺的纺丝卷绕机,进口设备前期及备品备件投资成本高,自动化程度高、性能稳定;国内设备相对投资及备件成本低,但故障率偏高,机械精度低等。

浙江恒逸聚合物有限公司为进一步拓宽市场,调整纺丝产品结构,充分利用聚酯熔体总量,于2005年在二期加装一条生产线,纺丝卷绕设备为BW1235卷绕机,该机是由中国纺丝科学研究院机械厂开发设计制造的半自动化卷绕机,机械速度2500~3500 m/min,12丝饼纺,最大卷绕直径430 mm。该卷绕机性能稳定,操作简便。但随着使用周期的增长,出现了机械结构精度差、气动控制系统差异大且动作的重复性不好的问题。生头时,摩擦辊上部的拨丝棒伸出后前移过位,直接导致丝路不在正确位置上,而使丝束未能打到尾丝槽里,造成生头失败或无尾丝,生头成功率极低。这使得产品消耗增加,操作人员劳动量加大,严重影响了产品质量。

2.改进措施

经过不断探索研究及比较国内外类似设备,针对BW1235卷绕机在实际使用过程中存在的生头不稳定、成功率低等问题,采取在BW1235卷绕机的横动导轨上部安装定位块的方法(图1),大大提高了生头成功率,而且产品的尾丝质量也有大幅提升。

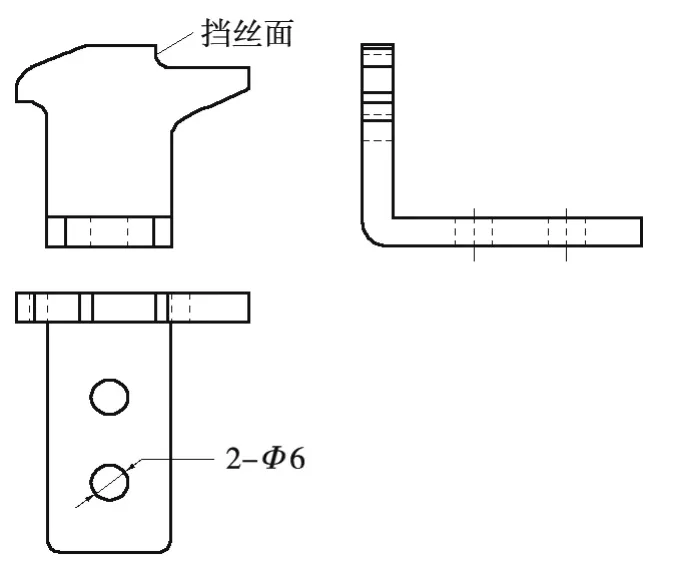

经过反复现场试验,确定采用的定位块由挡丝部分和固定部分构成(图2),挡丝部分的挡丝面为L形,起挡丝和调整丝束位置的作用;固定部分上有2个Φ6 mm的圆孔,用于M5×6半圆头内六角螺栓将定位块固定在横动箱座上。

当卷绕机生头时,拨丝气缸动作,带动拨丝棒将纺丝丝束向前拨动,此时丝束由于受到卷绕机高速运行产生的气流和本身卷绕张力的影响,非常不稳定,不能准确地卡进纸管尾丝槽内,造成了生头不成功或者尾丝质量差。使用定位块后,拨丝棒伸出后将丝束固定在其与定位块之间,起到了调整丝束位置、增加丝束稳定性的作用,保证了丝束打进纸管槽的概率,提高生头成功率,减少停机时间,增加产能。同时,该定位块采用不锈钢材料表面镀铬,耐磨性好,摩擦因数低,对丝束的损伤非常小。纺丝丝路工艺流程和纺丝生产操作规程均不改变。

图1 BW1235卷绕机改进后生头动作示意图

该定位块安装简单、便捷,单人即可操作,具体以拨丝棒动作到位后位置为基准,挡丝面离基准往下调整4 mm,靠前调整2 mm。在卷绕设备停机时可直接使用手电钻在横动箱上钻孔、攻丝,螺栓固定即完成,安装时间在 10~20 min。同时,该定位块加工费用低廉,工艺简单,投入少。

图2 BW1235卷绕机生头定位块

3.结束语

上述使用的定位块结构简单合理,安装简便,通过该定位块的安装与现场使用,卷绕生头成功率至少提升了65%以上,弥补了BW1235卷绕机在生头过程中存在的缺陷,大大提高了提升了产品质量,降低了废丝消耗,改进效果良好。

1 郭大生等.聚酯纤维科学与工程.中国纺织出版社,2001