可逆冷轧机除油挤干辊的改进设计与应用

2014-12-25张广乾

张广乾 米 琪

(河北钢铁集团衡水板业有限责任公司 河北衡水)

一、前言

当今冷轧行业中,因可逆轧机具有投资少、生产组织灵活等特点,在国内仍然拥有广泛的市场。可逆冷轧机因其有可逆的特点,一些关键部件的工况条件相比连轧机更加苛刻,而除油挤干辊就是其中之一。可逆轧机由于单个机架往复轧制,工艺乳化液及冷却润滑不能像连轧机那样进行分机架配置,使得轧制带钢表面质量不能在末道次轧制时实现表面残留的最小化。在工况负荷方面,可逆轧机的挤干辊,既要承受前几道次大张力分力产生的压力,又要承受后几道次产品变薄后的高速度,这种高负荷、高速度给挤干辊的稳定运行及寿命带来极为严苛的挑战。在可逆轧机设备故障组成中,挤干辊故障占有不可忽视的位置。

二、常见除油挤干辊设计方案

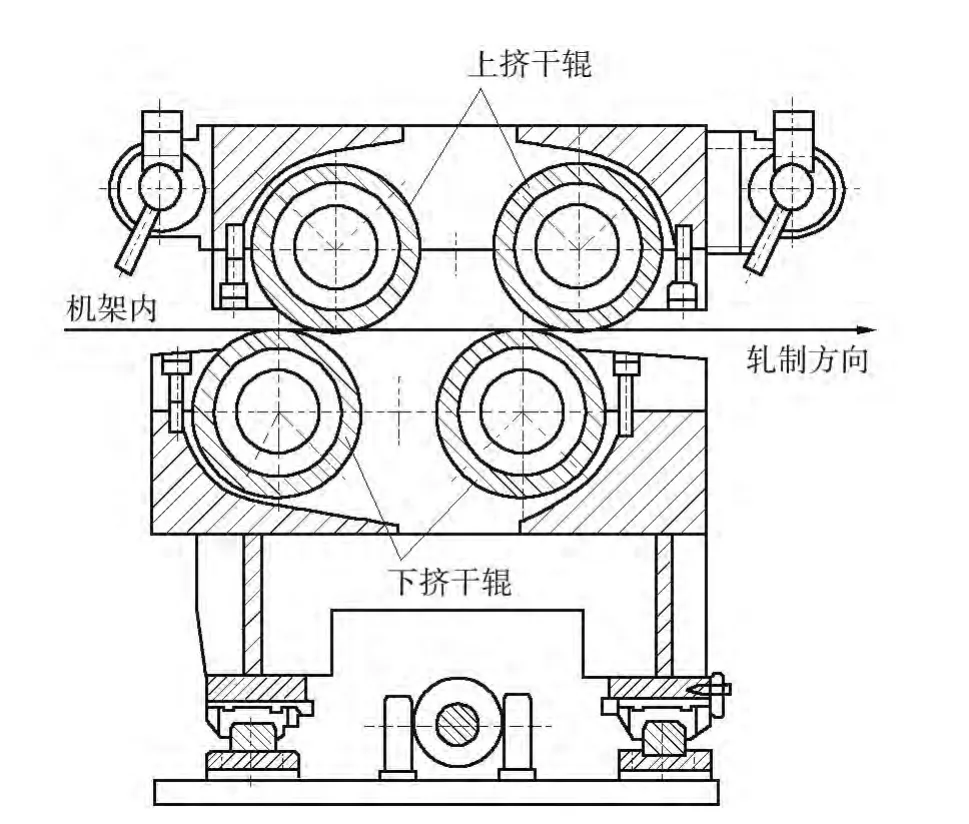

1.四辊式除油挤干辊方案

四辊式除油挤干辊是目前国内可逆冷轧机最为常见的结构形式(图1)。四根挤干辊为上二下二错位布置,通常上二辊为同一个辊箱同时升降实现挤干辊装置的打开或闭合,下二辊为固定辊箱,下辊面与轧制线平齐或略高出,带钢通过时上辊压下通过错位布置在两对辊的重叠位置形成两个小S形,正是依靠S形的包角实现了对带钢的挤干。但这种形式有一个缺点就是在带钢较厚时尤其是在第一道次轧制时由于原料板型的不确定性使得两对挤干辊在实现挤压带钢时并不能达到完全同步,从而出现有局部的失速,造成挤干辊表面非纯滚动的粘着磨损,严重时在轧制成品表面留下线性痕迹或类似划伤缺陷,不但挤干辊使用寿命周期缩短还影响产品质量。

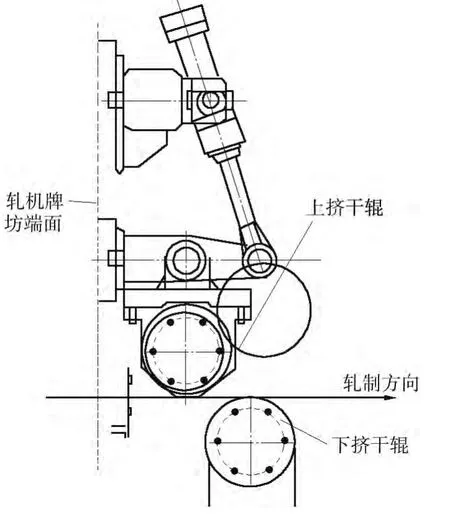

图1 四辊式除油挤干辊

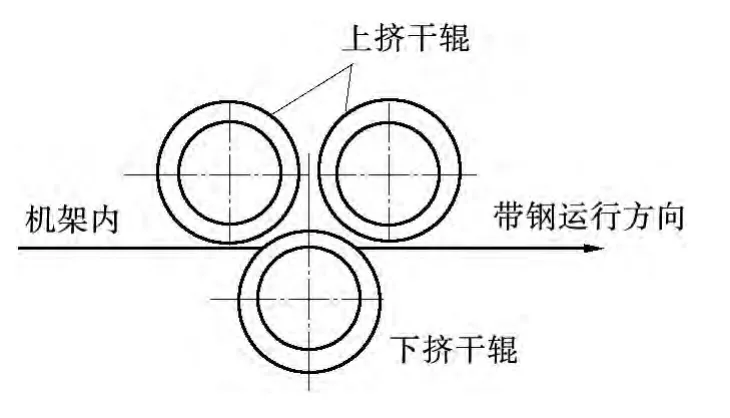

2.三辊结构的挤干辊方案

三辊结构的挤干辊方案从大的结构布局方式与四辊结构相似,只是下辊变成了一根挤干辊(图2)。三辊结构的挤干辊装置的除油挤干原理与四辊式相同,但有效的减少了一根挤干辊的制造成本和备件费用,应该说更经济,但在运行稳定性上由于下辊要单独承受由于上部两根辊对带钢形成包角的反作用力,下辊的受力要比上辊更大也更复杂,所以无论是辊体还是轴承都要承受更大的负荷和更苛刻的工况条件。

图2 三辊结构的挤干辊

三、除油挤干辊的优化设计

上述两种除油挤干辊的设计方案,在实际使用中尽管基本上满足了可逆冷轧机对带钢除油挤干的功能,但对于可逆冷轧机越来越高的速度和产品表面质量要求来讲,在挤干效果和设备运行稳定性上还存在很大差距,为此按照新的设计要求对除油挤干辊进行了优化设计。设计难点在于结构形式、辊径及轴承的确定,这关系到是否能够满足1200 m/min的线速度。

1.辊径及材料确定

除油辊几何参数和材料的确定主要是辊径和辊身长度的确定以及表面材料的选定。为了防止带钢产生永久变形,下辊辊径的确定以带钢包绕在下辊上不产生塑性弯曲变形为原则,即是以带钢绕过下辊的弯矩小于或等于带钢弹性极限弯矩为准则计算辊径,即式(1)。

式中 D1——下辊辊径,m

E——为带钢弹性模量,GPa

hmax——带钢最大厚度,m

σs——带钢屈服极限,MPa

式(1)表明,下辊辊径取决于带钢的弹性模量、屈服极限和最大厚度。但实际中并不是辊径越大越好,下辊辊径的大小对设备成本有很大影响,应按所要求的输出转矩,辊子尺寸、产品等综合考虑各种因素选择合适的辊径。

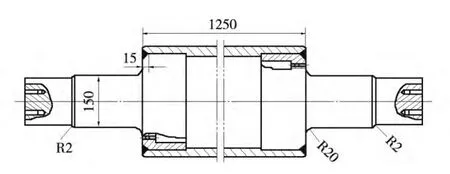

图3 空心辊结构

设计中,选择Q235A作为下辊材料,查材料手册得E=200 GPa,σs=235 MPa,计算后得D1≥(200×2.5×10-3)235≈309 mm,再参考在线运行辊径,选定D1=313 mm。辊子长度 L=b+a,其中 b为最大宽度,a为辊身长度的余量系数,它决定了钢板的最大宽度。

图4 上下布置的挤干辊装置

根据以上条件选用辊身长度为1250 mm,为保证辊身硬度的抗衰减性,辊身材料选用40CrNiMo,辊面镀铬处理。在辊子结构上考虑到下辊直径较大,为减轻重量同时节省材料,采用图3所示空心辊结构。

2.轴承选择

根据确定的辊径计算速度,选用型号24026的轴承,除油挤干辊每天工作24 h,要求较高可靠性,使用寿命要求>10 000 h,轴承的润滑采用油气润滑方式。

3.结构形式的确定

为了便于检修,采用上下布置的挤干辊结构,上辊由液压缸驱动,通过摆动方式完成打开压下动作,下辊采用垂直方向固定但可水平横移方式,以保证下辊的标高与轧线持平(图4)。

改进设计后的挤干辊装置增大了挤干辊体直径,一方面增大了与带钢的接触面积,改善了挤干除油效果;另一方面辊体增径后给轴承的选用提供了更大的空间,选用的轴承配以油气润滑方式,使用寿命大大延长,提高了轧机的运行稳定性。

四、结束语

对比可逆冷轧机两种常用的除油挤干辊形式,都存在使用寿命短、产品质量和设备运行稳定性差的缺点。改进后的设计经过实践检验,挤干效果与带钢表面清洁度都好于改进前,表面乳化液残留量达到300 mg/m2,吹扫用压缩空气量显著降低。挤干辊使用寿命达到1年以上,轧机设备稳定性明显增强。