旋冲钻井技术在内蒙古意1井的应用

2014-12-25索忠伟尹慧博张海平白彬珍

索忠伟,尹慧博,张海平,白彬珍,陈 卓

(1.中国石化石油工程技术研究院,北京100101;2.吉林大学应用技术学院,吉林长春130012)

0 引言

在油气勘探开发中,钻井是必不可少的基本环节。旋冲钻进技术是当前解决硬岩钻进难题最有效的技术方法之一,其与普通回转钻进技术相比能够提高钻进效率30%以上。旋冲钻井技术是传统的旋转钻井与冲击钻井相结合的一种钻井方法。就是在旋转钻井的基础上,增加一个冲击器产生的高频冲击作用,通过钻头把周期性的冲击载荷作用在地层上,实现冲击载荷与静压旋转联合作用破碎岩石。由于在钻进过程中施加了高频的冲击载荷,使岩石形成体积破碎,从而提高了钻井速度[1~3]。实现旋冲钻井的主要工具是液动冲击器,它是一种以钻井液为动力,直接在钻头上施加冲击能,实现冲击载荷与静压旋转联合破岩的工具[4]。具有结构简单、性能可靠、启动灵活、工作稳定、冲击载荷可调可控、循环压降较小(2 MPa左右)等特点,其井下工作寿命一般在100 h以上,不工作时相当于一根短钻铤,可转为转盘钻井继续钻进[5,6]。

意1井位于内蒙古乌拉特后旗乌力吉苏木西南约3.7 km,预探苏一底部构造圈闭、巴二上部和巴一顶部岩性圈闭含油气情况,兼探苏二上部构造圈闭含油气情况;了解苏二上部、苏一下部、巴二上部、巴一顶部储层发育情况。该井钻进到3000 m后,钻时持续变慢,国产钻头使用寿命较短,一般在40 h左右。采用进口钻头,钻头寿命提高,但钻时仍然很慢,在这种情况下,引进了旋冲钻井技术。

1 冲击器结构及性能参数确定

选用YSC-178型射流冲击器,射流冲击器由射流元件、缸体组件、冲锤、砧子、八方套及外筒等主要部件组成。其工作原理为:依据射流附壁作用,当高速流体流经射流元件时产生有规律的附壁切换,使缸体中的活塞带动冲锤产生往复运动,造成对砧子的高频冲击作用,砧子将该冲击能量传递给钻头,提高钻进效率。冲击功过小,提速效果不明显,冲击功过大,会加速钻头的磨损,甚至会产生崩齿。因此,合理的确定冲击器结构及性能参数有利于旋冲钻井提速和井下安全。通过台架性能测试得出了冲击器结构参数与性能参数的对应关系。根据应用井段的地层特点及配套钻头类型优选出冲击器性能参数。

根据地质设计及上部井段实钻资料,冲击器钻进井段为巴音戈壁组二段,该地层岩性以泥岩为主,现场泥浆泵排量在25~28 L/s,考虑到冲击器破岩效果和对钻头的影响,冲击器冲击功确定在140~264 J,冲击器频率确定在10~14 Hz之间。确定冲击器结构参数为:外径178 mm,长2480 mm,上接头扣型410,下接头扣型430;其性能参数为:排量25~28 L/s,冲击功140 ~264 J,冲击频率10 ~14 Hz,冲击器压耗1~3 MPa,分流孔9 mm×2,锤重63 kg,行程55 mm。

2 旋冲钻井技术现场应用情况

按照施工方案确定的旋冲钻井参数,在意1井巴音戈壁组巴二段3675~3817 m井段应用了旋冲钻井技术提速,使用的钻头为HF637GHM牙轮钻头(见图1)。

图1 新钻头

2.1 冲击器的钻台试冲

通过钻台试冲检验冲击器工作的稳定性。冲击器上接一柱加重钻杆,同时与方钻杆接好,下接测试接头,同时接好回水管线,将测试接头坐稳在转盘上。开泵,记录冲击器开始工作时的排量,此排量为冲击器启动排量。逐渐提高排量,检验冲击器在不同排量下的工作情况,同时记录其对应排量下的泵压值。表1为冲击器钻台试冲数据。

表1 冲击器钻台试冲数据记录

钻台试冲结果表明:当排量12 L/s时,冲击器正常启动,随着排量的提高,冲击器冲击频率和冲击功相应增大,试冲表明冲击工作正常,可以入井。

2.2 旋冲钻井的钻进情况

本次共计应用2套冲击器进行了2井次的现场应用。

2.2.1 第一套冲击器的应用情况

第一套冲击器应用井段为3675~3753 m,钻遇地层岩性为灰色和暗紫色泥岩。钻井参数为:钻压160~180 kN,转数60~75 r/min,排量25~28 L/s;泥浆主要参数:密度1.35 g/cm3,粘度84~134 s,pH值10。冲击器入井工作128 h,纯钻101 h,进尺78 m,平均机械钻速0.77 m/h。

起钻原因:

(1)钻头达到了正常钻井情况下的使用寿命;

(2)避免钻头掉齿,保持井底清洁。

旋冲钻井第一趟起出井钻头情况见图2。钻头2号轮第二圈牙齿有崩齿,与前面转盘钻井钻头崩齿情况相同(地层含砾造成),其他牙轮牙齿情况基本完好。

图2 第一趟钻出井钻头

2.2.2 第二套冲击器的应用情况

第二套冲击器应用井段为3753~3817 m,地层岩性为灰色和暗紫色泥岩。钻井参数:钻压160~180 kN,转数60~75 r/min,排量 25~28 L/s;泥浆主要参数:密度1.35 g/cm3,粘度84~134 s,pH 值10。冲击器入井工作时间118 h,纯钻时间84 h,进尺64 m,平均机械钻速0.76 m/h。

起钻原因:

(1)钻速下降明显,最后1 m钻时达到122 min;

(2)钻头达到了正常钻井情况下的使用寿命。

旋冲钻井第二趟起出井钻头情况见图3。钻头第二排齿崩齿较多,第二趟钻地层含砾增多,有跳钻现象,加剧了钻头的崩齿。

图3 第二趟钻出井钻头

2套冲击器入井工作时间共计246 h,井下纯钻时间共计185 h,总进尺142 m。

3 旋冲钻井技术提速效果分析

3.1 钻头使用寿命和机械钻速

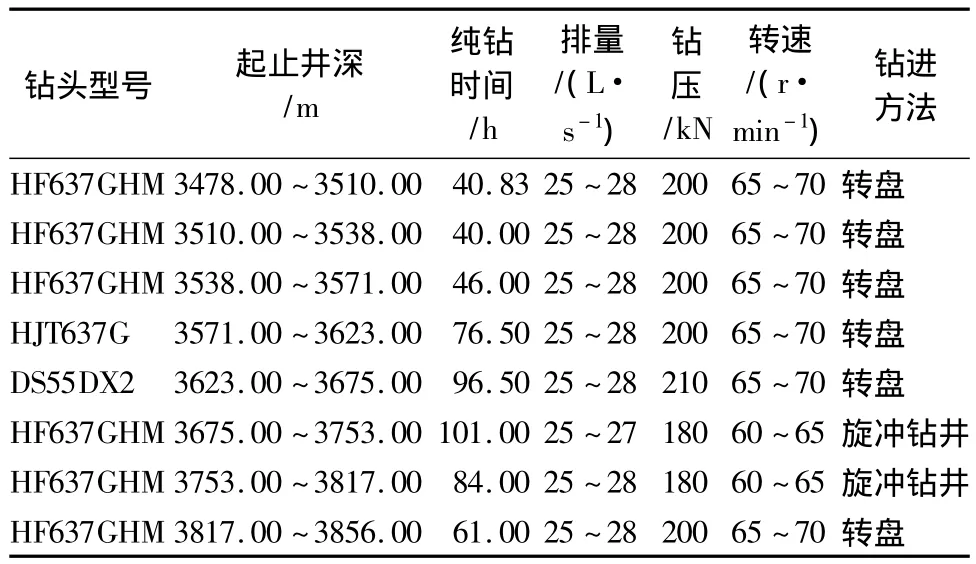

对比了采用旋冲钻井技术和转盘钻井钻头使用寿命及机械钻速,对比结果见表2。

表2 旋冲钻井与转盘钻井钻头寿命及钻速对比

从表2可以看出,意1井使用的HF637GHM钻头机械钻速总体偏低,随着井深的增加,机械钻速也逐渐变慢。尝试了休斯牙轮钻头,钻头寿命提高,但钻时更慢。

使用旋冲钻井技术,提速效果显著:

(1)在相近地层情况下,旋冲钻井平均机械钻速较上部相邻井段使用休斯牙轮钻头平均机械钻速提高42%,较下部相邻井段提高20%;

(2)应用旋冲钻井2趟钻进尺142 m,比相邻井段使用同型号钻头转盘钻井4趟钻进尺132 m多10 m,节省2趟钻的时间,节约2只钻头。

3.2 经济效果

在使用相同型号钻头情况下,应用旋冲钻井2趟钻进尺142 m,而常规钻井4趟钻进尺132 m,少用2个钻头,节约9万元,少下2趟钻,节省辅助时间2天,节约20万元。应用旋冲钻井技术取得了明显的经济效益和综合效果。

3.3 综合提速提效分析

表3列举了旋冲钻井与转盘钻井相邻井段钻井参数。从表3可见,旋冲钻井钻压和转速较常规钻井低,旋冲钻井主要是靠冲击动载破岩,这有利于减少对钻头的磨损和疲劳破坏,进而延长钻头的使用寿命。转速选择较低,是根据地层情况和冲击器的破岩效果综合考虑。转速越低钻头的磨损也会相应减少。因此,提高了钻井的破岩效率,相同地层、同型号钻头情况下,应用旋冲钻井技术单只钻头进尺较常规钻井提高97%。

表3 旋冲钻井与转盘钻井相邻井段钻井参数对比

4 冲击器井下工作寿命分析

2套冲击器出井后,第一套冲击器出井为节省时间未进行钻台试冲。现场应用结束后拆开分析,内部活塞有表面磨损,活塞上端面及冲锤锤头有明显的打击痕迹,变形一方面可以反映冲击器在井下长时间的工作情况,另一方面也反映了工具在材料和加工工艺等方面仍需要继续改进。活塞上端与冲锤下端产生较小的变形不会影响工具的性能参数,但若变形量较大,则行程增大,冲击功增大,冲击频率减小,将偏离原设计的性能参数。工具也随之加速磨损,寿命降低,甚至会造成对钻头的破坏。因此,活塞和冲锤的加工材料、加工工艺尚需进一步改进。

第二套冲击器起钻后进行了钻台试冲,试冲结果:当排量提至18 L/s,冲击器启动,启动排量增大,工作频率较入井前钻台试冲明显降低。起钻后钻台试冲证明,冲击器起钻前在井下仍正常工作。工具拆开后,冲击器内部零件的使用情况与第一套情况基本相同。两套射流冲击器本体完好,均可以继续使用。证明工具在该区块配合牙轮钻头寿命是匹配的。

5 结论

(1)2套冲击器使用寿命均达到了100 h以上,旋冲钻井机械钻速比常规钻井机械钻速高42%;

(2)旋冲钻井应用井段,泥浆粘度在84~134 s,验证了射流冲击器对泥浆粘度良好的适应性;

(3)在中硬地层中,通过采用合理的旋冲钻井参数,有利于保护钻头,延长钻头的使用寿命,降低钻井成本;

(4)意1井的应用实践证明,旋冲钻井技术在白音查干区块提速效果显著,具有继续推广应用的价值。

[1] 徐小荷,余静.岩石破碎学[M].北京:煤炭工业出版社,1987.

[2] 菅志军,殷琨,蒋荣庆,等.增大液动射流式冲击器单次冲击功的试验研究[J].长春科技大学学报,2000,30(3):303 -306.

[3] 屠厚泽,高森.岩石破碎学[M].北京:地质出版社,1990.

[4] 索忠伟,殷琨,徐克里,等.射流式液动锤内部动力过程的数学模型及仿真分析[J].吉林大学学报(地球科学版),2007,37(1):200-203.

[5] 陶兴华.提高深井钻井速度的有效技术方法[J].石油钻采工艺,2001,(5):4 -8.

[6] 王雷,郭志勤,张景柱,等.旋冲钻井技术在石油钻井中的应用[J].钻采工艺,2005,(1):8 -11.