基于PID控制的发动机恒转速控制系统的设计

2014-12-25赖建生

赖建生

(广东科学技术职业学院机械与电子工程学院,广东 珠海519090)

0 引言

发动机测控系统最重要的部分之一是系统的智能控制,如果系统不能按照试验的要求实现预定的控制,那么系统的测试是没有任何意义的。恒转速和恒扭矩是系统两个主要的控制要求。要实现系统的控制,首先要使执行机构能按照系统的指令快速地执行,而系统的控制效果是否好,关键在于能否在试验的基础上不断完善控制理论和控制方法。文中根据现场实际情况采用数字PID控制方式设计并实现了恒转速控制,基本达到了系统的要求。

1 发动机测控系统的控制要求和方案设计

1.1 发动机测控系统的控制要求

本系统主要以发动机性能试验方法规定的功率试验、负荷特性试验和万有特性试验作为设计系统控制包的依据。

功率试验的试验方法是油门全开,在发动机工作转速范围内,依次地改变转速进行测量,适当地分布8个以上的测量点;负荷特性试验的试验方法是在若干个转速(其中应含常用转速和2000r/min)下进行试验。发动机转速不变,从小负荷开始,逐步开大油门进行测量,直至油门全开,适当地分布8个以上的测量点,应包括转速为2000r/min,平均有效压力为200kPa的工况点;万有特性试验的试验方法是在发动机工作转速范围内适当地选定8种以上的转速进行试验,试验按8.4.3规定,在选定的转速下进行负荷特性试验(GB-T 18297-2001)。

1.2 发动机测控系统恒转速控制方案设计

从系统的控制要求和控制模式的选择中可以看出,恒转速控制是关键,伴随着恒转速控制的是恒扭矩控制。转速是控制的过程量。为了使控制具有良好的可观性、可控性和可调性,达到动态响应性好、超调小、稳定的控制效果,必须要选择好系统的控制方案,设计好系统的控制包,并根据试验的结果不断完善控制包。

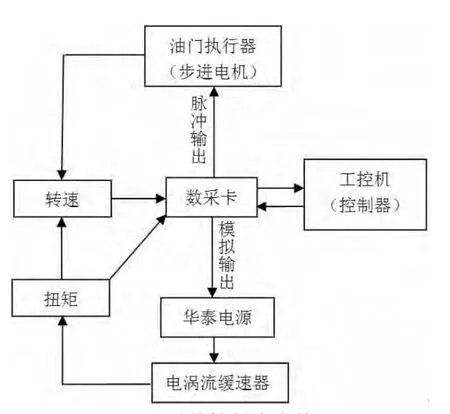

针对系统转速、转矩的控制特点和系统的要求,在分析控制回路的控制模式选择的基础上,本文采用调节数采卡的模拟电压输出从而调节励磁电流 的方式对测功系统负载进行控制,调节数采卡的脉冲输出和控制数字I/O的方式调节步进电机的运转从而对油门位置控制。在控制系统结构上,本文采用闭环控制的方式。系统的控制方案如图1所示。

图1 系统控制方案简图

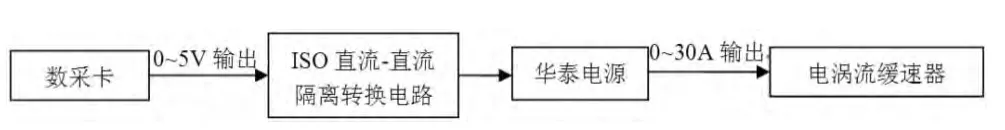

励磁电流的控制如图2所示。

图2 励磁电流控制示意图

油门执行机构由BS86HB118-06步进电机、Q2HB110M控制器、光电式位置传感器、辅助电路、移动滑槽及油门拉绳组成,整个油门执行器如图3所示。

图3 油门执行器组成

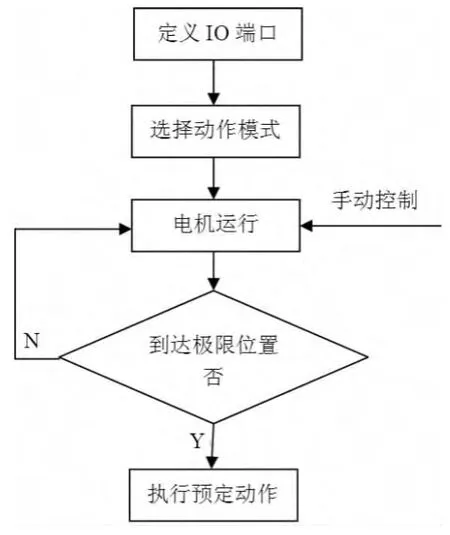

油门执行器的启停、加减油门(转向)及限位开关的检测是由数采卡的I/O通道和辅助电路来完成的。数采卡有两个计数器/定时器和24个数字通道(定义为Port A、Port B和Port C,每个端口有8个位/通道,可以通过程序定义的方式定义各端口的功能),定时器/计数器可以输出TTL脉冲。

在本设计的系统中,将数采卡的定时器/计数器0(GPTC_0)输出脉冲用以驱动步进电机运行;Port A被定义为READ,Port B被定义为WRITE,用A的0通道和1通道来读取限位开关的信号,B的0通道用来输出开关量信号控制电机的转向(当输出为高电平时电机正转,油门开度减小;输出为低电平时电机反转,油门开度增大)。当电机运转到最大位置或最小位置时,限位开关输出高电平,在其他位置为低电平,基于此可以控制电机在到达极限位置时的动作:停止或者自动反转,从而起到了自动调节的作用,保护了电机和油门。整个油门执行器的动作流程图如图4所示。

图4 油门执行器动作流程图

2 数字PID控制器设计

系统的反馈执行机构可以按照系统的指令运行,但怎么运行才能达到试验的规定要求使系统能按照要求进行测试,这就需要考虑系统控制方式的选择,也就是系统控制包的设计问题。由于PID是目前工业控制系统中比较成熟的技术,因此系统采用PID作为首选的控制方式。

2.1 PID控制

PID控制是比例、积分、微分控制,是目前工业控制系统中比较成熟的技术。在工程上,传统的数字PID控制器结构简单、速度快、参数整定方便、稳态误差小、可靠性高,是目前工业过程控制领域内应用最广泛的控制策略相对于传统的模拟控制系统而言,数字控制系统具有如下优点:

(1)精心设计的微机控制系统能显著的降低控制器的硬件成本;

(2)系统可靠性大大增强,系统平均无故障时间大大长于分立元件电路;

(3)数字电路不存在温漂问题;

(4)可以完成很多复杂的功能,如给定指令、反馈处理、参数校正、逻辑运算及判断、系统监控、故障诊断、状态估计、数据处理等。

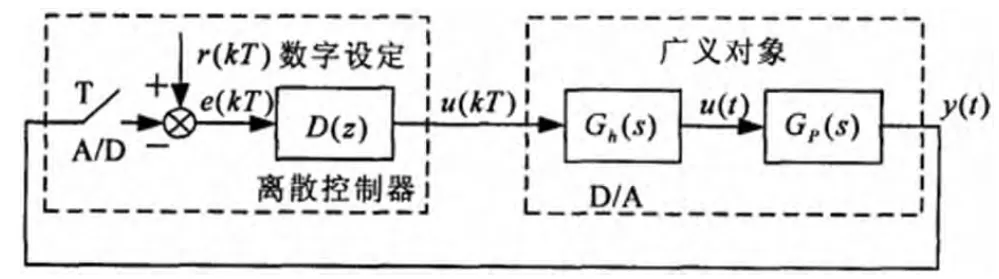

数字控制系统一般由控制对象(包括执行机构)、测量环节和数字调节器(包括采样保持器、模数转换器、数字计算机、数模转换器和保持器)等组成,其典型结构如图5所示。

图5 数字控制系统典型结构

其中D(z)为数字控制器,Gh(S)为零阶保持器,GP(S)为被控对象传递函数。控制对象的连续状态信号通过A/D转换器进行采样、量化、编码变成时间和幅值上都是离散的数字信号e(kT),经过计算机处理,给出数字控制信号u(kT),然后通过D/A转换器使数字量恢复成连续的控制量u(t),再去控制被控对象。其中,数字计算机、接口电路、模/数转换器、数/模转换器等组成的部分称为数字控制器,数字控制器的控制规律是编制的计算机程序来实现的。

数字控制系统作为离散时间系统,可以采用差分方程来描述,并使用z变换法和离散状态空间法来分析和设计数字控制系统。

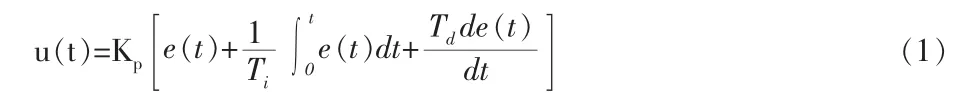

PID控制器是根据给定值r(t)与实际值y(t)构成控制偏差:e(t)=r(t)-y(t),将偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对被控对象进行控制。其控制规律为

式中,u(t)为控制器的输出信号,Kp为比例系数,Ti为积分时间常数,Td为微分时间常数。

由于计算机控制是一种离散控制,模拟PID控制算法必须离散化,设采样周期为T,以kT代表连续时间t,将式(1)离散化,并适当变换后可以得到式(2)、式(3)所示的数字形式离散的位置式PID和增量式PID两种算法(张桂香等,1999)。

增量式PID算法输出的是控制量的增量Δu(k),控制量为

从系统的稳定性、响应速度、超调量和稳态精度等各方面来考虑,数字PID控制系统各系数KP,KI,KD的整定十分重要,参数整定的好坏直接影响到系统的调节品质和PID控制器的控制效果。一般系统的KP,KI,KD是用临界比例法、阶跃响应曲线法等实用工程方法整定,另外还有Ziegler-Nichols归一参数法、Cohen-Coon法、稳定边界法等整定方法(黄忠霖,2001)。但是,这些方法都要求对被控对象进行现场实测之后,才能确定KP,KI,KD等参数,而且传统的PID控制器参数一旦整定后,在整个调节过程中始终保持不变。因此,对于变参数、非线性系统,常规PID控制适应能力不强。

本系统在测功器的电流控制和油门执行器的步进电机控制中采用了常规的数字PID控制。

2.2 PID控制在LabVIEW下的实现

在LabVIEW的环境中,通过PID控制工具包分别实现了测功器和油门执行器的数字PID控制的设计。

LabVIEW的PID控制包是单独购买的非LabVIEW组件,它有PID控制和Fuzzy Logic控制两种功能VI,如图6所示。

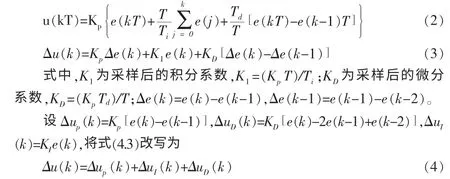

测功器恒转速控制系统结构框图如图7所示。转速采样得到的实际值np与设定的转速值ns比较后将差值en作为PID控制器的输入量,经PID运算后的输出量为0~5V的电压Vf,用Vf控制华泰电源的输出电流。因此数采卡输出电压的大小调节了电涡流缓速器励磁电流大小,从而调节了测功器的负荷大小。

图7 电涡流测功器转速闭环控制结构框图

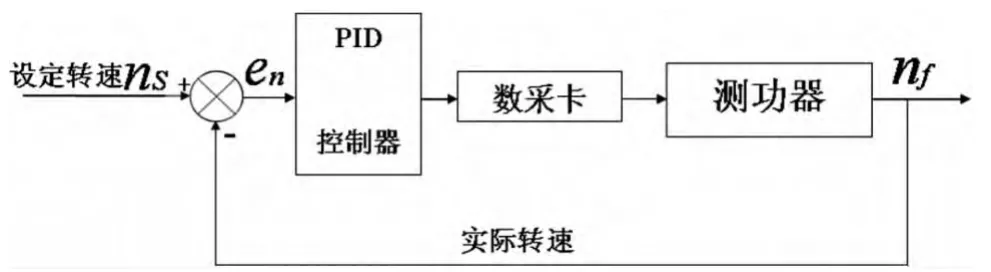

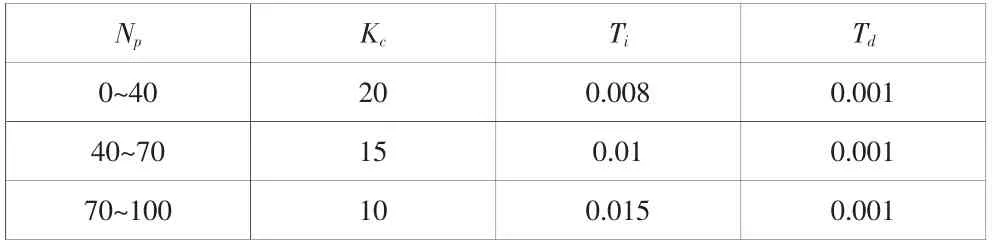

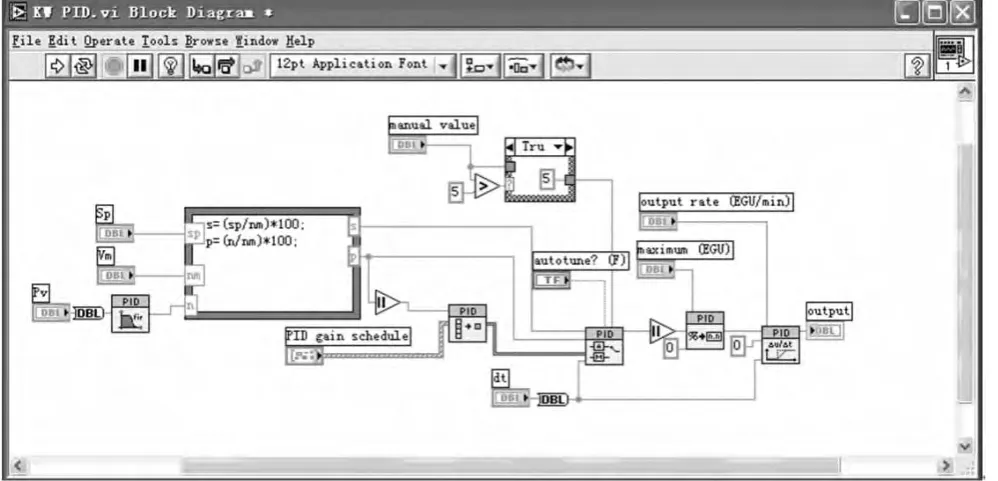

在LabVIEW中运用PID工具包的PID功能VI编译了电涡流测功器的转速控制VI。程序的流程图如图8所示。首先设定转速最大值nmax(发动机的最大转速,本系统试验的发动机最高转速为2500rpm),将设定值和实际值转换成与最大转速相对应的0~100的值接着根据经验和计算结果得出PID系列参数(用分段PID算法,根据NP的值选择PID参数,如表1所示)。PID运算后的输出值ui在-100~100之间,因为控制电压是正值因此将ui取绝对值,并将此值按照线性对应关系转化成0~5渐变的值u0输出给数采卡控制模拟电压的输出值。程序框图如图9所示。

图8 电涡流测功器转速PID控制程序流程图

表1 测功器PID参数表

图9电涡流测功器转速控制程序框图

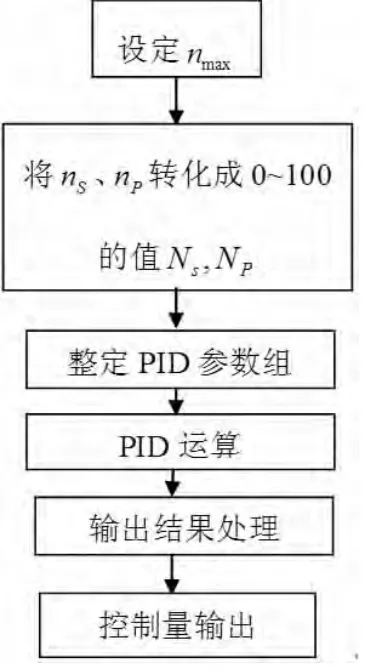

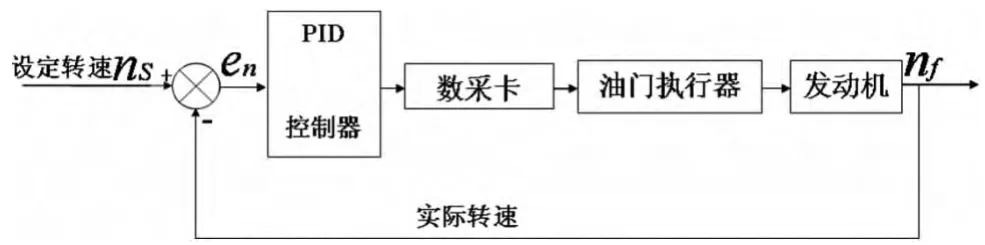

油门执行器的PID控制器设计和测功器的基本相同,图10是系统结构框图。

图10 油门PID控制系统结构框图

图11 油门执行器PID控制流程图

图12 油门执行器PID控制程序框图

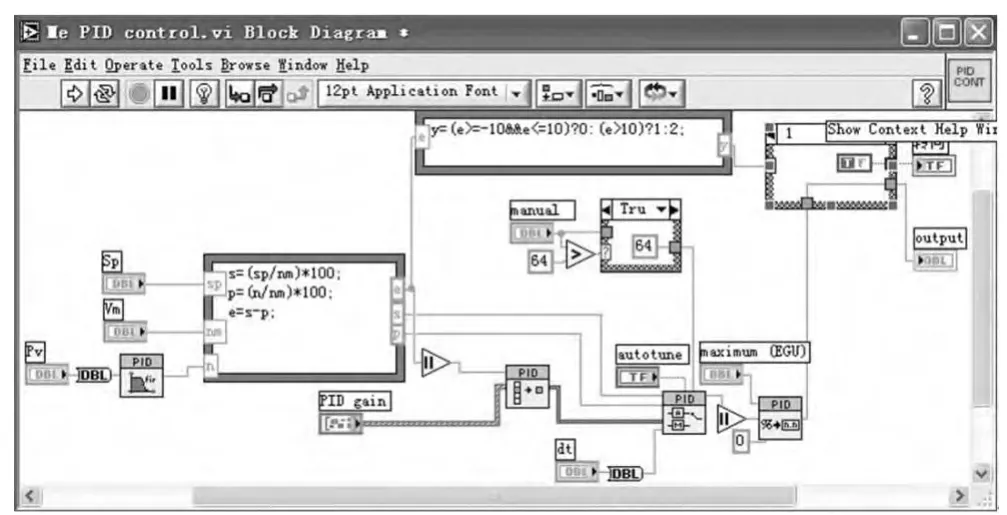

油门PID控制的实现过程跟测功器PID控制的实现过程是相似的,不同的地方有:

1)PID参数值不同,具体的参数如表2所示;

2)经PID运算后输出值转化后的值是0~64,这是步进电机驱动脉冲频率的百分之一,通过控制步进电机脉冲的大小来实现油门位置动作快慢的控制,且en∈[-10,10]时输出值为0,电机停止;

3)en的值为正时,布尔量输出为T,电机正传,油门开度增大。反之则相反;

4)根据en的值来选择PID参数。

油门PID控制的流程如图11所示,其程序设计框图如图12所示。

根据Np的值分段用试凑法确定PID的参数,确定后的参数如表2示。

表2 油门执行器PID控制参数表

3 PID控制效果验证试验

3.1 测功器PID控制试验方案

将发动机油门调到最大位置,并保持不变,转速从2500rpm开始,按250rpm逐渐递减直到1000rpm,总共六个点,测试时间总共35分钟,试验前确保电涡流缓速器没有发热。

3.2 油门执行器PID控制试验方案

开始时将油门调到最大,转速达到2500rpm,然后让数采卡输出1.1V的控制电压使华泰电源给测功器提供6.5A左右的励磁电流,并保持此电流值不变。转速降至2400rpm,稳定后按照200rpm逐渐递减,直到油门到达最小位置,总共六个点,测试时间总共40分钟,试验前确保电涡流缓速器没有发热。

4 结果与分析

4.1 测功器PID控制的测试结果与分析

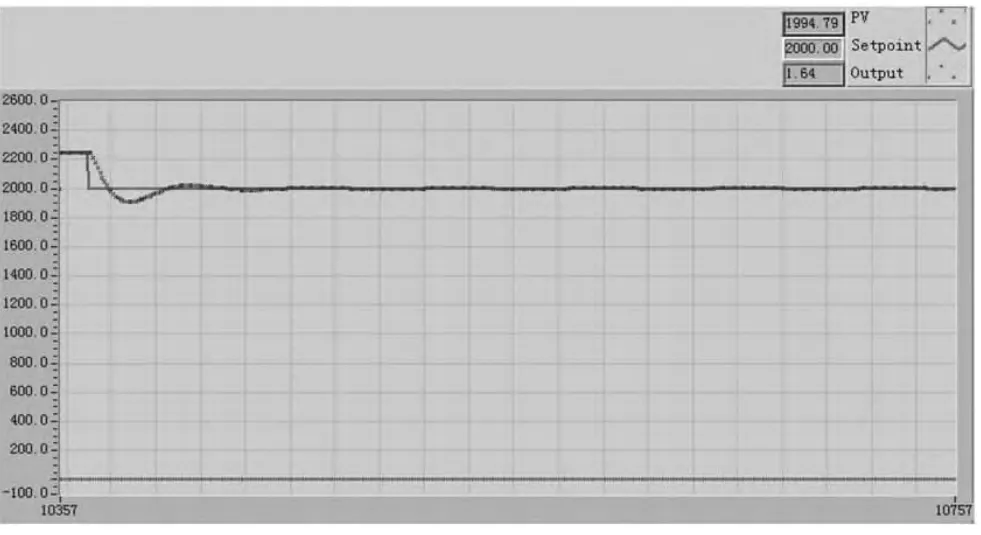

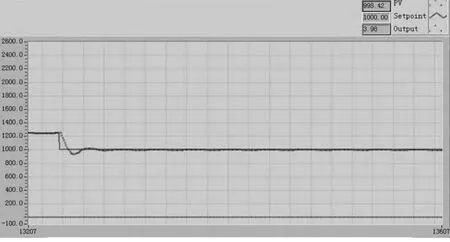

测功器PID控制的测试结果部分如图13和14所示。

图13 测功器PID控制效果(设定值为2000rpm)

图14 测功器PID控制效果(设定值为1000rpm)

分析图13,得出系统的最大超调量δ等于5%,下降时间等于0.17s,调整时间等于1.08s,超调次数υ等于2;分析图14,得出系统的最大超调量δ等于7.5%,下降时间等于0.14s,调整时间等于0.89s,超调次数υ等于1。由此可看出用PID控制测功器能达到系统的测试要求,且频响特性非常好。但是试验时间越长电涡流缓速器的发热量就越大,热衰退的现象严重,需要的激励电压越来越大(output是励磁电流的激励电压),并且不是线性增加,因此在没有加冷却装置的情况下,不能长时间进行试验。

4.2 油门执行器PID控制试验结果与分析

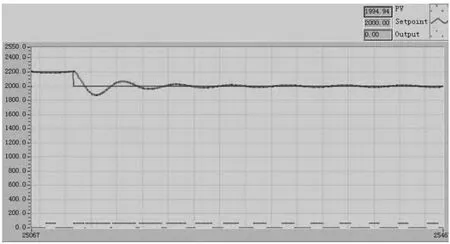

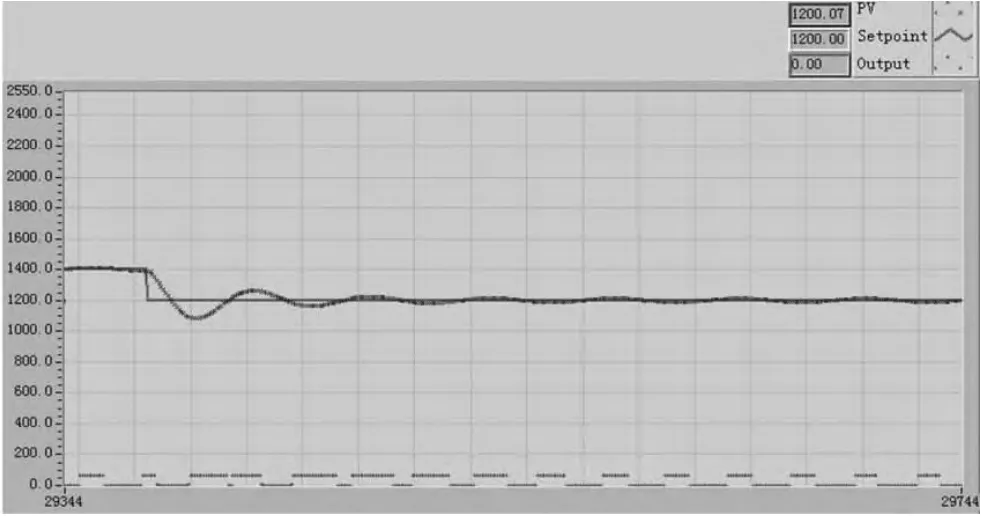

油门执行器的试验结果部分如图15和16所示。

图15 油门PID控制效果(设定值2000rpm)

图16 油门PID控制效果(设定值为1200rpm)

分析图15,得出系统的最大超调量δ等于7.5%,下降时间等于0.11s,调整时间等于2.38s,超调次数υ等于4;分析图16,得出系统的最大超调量δ等于10%,下降时间等于0.15s,调整时间等于2.79s,超调次数υ等于5。

从上可以看出测功器PID控制器的控制效果要比油门执行器PID控制器的控制效果要好。但是总的来说,系统控制的频响特性要已达到目前国内的同类型发动机测控设备控制的频响特性,说明系统是可行的。

[1]马驰,肖兴明.LabVIEW中通用采集卡驱动程序设计[J].矿山机械,2004(6):56-58.

[2]王宏伟,丁喆.虚拟仪器技术在发动机测试系统的应用研究[J].机电工程,2001,18(4):25-27.

[3]王荣吉,王冰.基于虚拟仪器的汽车电动摇窗机测试系统[J].机电工程,2005,22(1):16-18.

[4]王维强.虚拟仪器与网络技术在汽车发动机故障远程诊断中的应用[J].内燃机,2006(8):55-57.

[5]付仙兰.虚拟仪器技术在汽油发动机综合性能检测系统中的应用研究[D].长沙:中南林学院,2003:1-40.

[6]田玲,王传杰.虚拟仪器技术在液压泵性能测试系统的应用[J].液压与气动,2006(1):34-37.

[7]任自中.虚拟技术在内燃机试验研究中的应用[J].内燃机学报,2001(4):56-58.

[8]刘玉梅,王庆年,魏传峰,等.基于虚拟仪器的车辆性能测试系统[J].吉林大学学报,2005,35(5):462-466.