热管式锅炉在烟气余热回收中的应用

2014-12-23王洪记兖矿集团煤化分公司

文 _ 王洪记 兖矿集团煤化分公司

热管式锅炉在烟气余热回收中的应用

文 _ 王洪记 兖矿集团煤化分公司

热管式锅炉是一种高效率的低品位热能回收装置,主要用于回收烟气余热,副产低压饱和蒸汽。回收的蒸汽可以并入同压力的蒸汽管网,补充化工生产系统用汽,汽量较大且热源稳定时也可用于发电或其它用途。兖矿煤化公司所属生产企业通过对焦炉烟气、锅炉烟气等低温余热的回收利用,取得明显的节能和经济效益,同时也减少了烟尘、CO2和SO2等大气污染物的排放。

1 热管式锅炉工作原理及技术特点

1.1 工作原理

热管式锅炉是一种高效率的汽—水换热器,其核心部件是热管。将热管的一端加热,另一端冷却,中间用隔板或绝热材料将二者分开,热管内部将开始两相传热过程。加热段的介质会沸腾或蒸发,吸收汽化潜热,由液体变为蒸汽。产生的蒸汽在管内一定压差的作用下,流动到冷却段,蒸汽遇到冷的壁面会凝结成液体,同时放出汽化潜热,通过管壁传给外面的冷源。冷凝下来的液体依靠重力来帮助凝液回流到加热段,重新开始蒸发吸热过程,通过管内介质的连续相变,完成热量的连续转移。

热管式锅炉余热回收装置主要由热管、汽包、烟箱三部分组成,分为汽包内直接沸腾式和套管内沸腾式两种结构型式。汽包内直接沸腾式,即热管的冷却段直接伸入汽包内,使汽包内的水沸腾产生蒸汽;套管内沸腾式,即热管的冷却段被水套管包围,使套管内的水在流动状态下沸腾,所产生的蒸汽再汇入汽包。

1.2 技术特点

(1)传热性能优越。由于热管内是高效相变传热,其相当导热系数是铜的几十倍,甚至几百倍,故有超导热体之称。

(2)通过改变介质和管材,可用于不同温度下的传热,适用于不同的应用场合。

(3)热管通过工质的相变传热,其温度均匀性好,抗热冲击性能好,易于实现温度控制。

(4)热管的加热段和冷却段都是管外换热,通过合理的流速设计,设备有自清灰效果;设备箱体侧均设有检修入孔、观察孔及吹灰孔,容易处理换热面的积灰和腐蚀。

(5)每支热管都是一个独立的传热元件,可做成不同的形状和结构,可根据换热量而增减,可单独地进行安装、更换,维护简单方便。

(6)热管彻底隔离了热源和冷源,可以从根本上避免含硫烟气和水汽相接触,不会产生冷热流体的掺混。即使烟气侧热管腐蚀泄漏,也不会使水汽和烟气互通,水汽侧仍可正常运行,不会因该设备而使系统立即停车,可以在大修时进行计划检修,充分保证了设备运行的安全性、可靠性和连续性。

2 焦炉烟气余热回收

兖矿煤化公司175万t/a焦炭生产装置,焦炉烟气经总烟道进入烟囱后烟气温度一般在260℃左右,最高时约300℃,烟气量约16.56万Nm3/h,具有较大的余热回收利用价值。焦炉烟气余热回收副产的蒸汽可补充用于化产脱酸蒸氨及化产系统保温,减少原有锅炉蒸汽用量,间接减少了锅炉煤的使用,节能减排效果明显。

2.1 基础数据

焦炉烟气排放量:165600Nm3/h;烟气进口温度:260℃;回收蒸汽压力:0.8MPa;蒸汽温度:160℃;回收蒸汽量:8.7t/h;给水温度:除氧器出口水温105℃;排烟温度:≤160℃;系统阻力:锅炉进出口压损1200Pa,钢制烟道、地下烟道的压力损失小于450Pa,烟囱吸力350Pa,系统总阻力小于2000Pa;漏风率:〈0.1%;锅炉热效率:95%以上;年运行时间:360d。

2.2 工艺流程

2.2.1 改造前焦炉烟气流程

焦炉煤气经预热后送到焦炉地下室,通过下喷管把煤气送入燃烧室立火道底部与由废气交换开闭器进入的空气汇合燃烧。燃烧后的废气经过立火道顶部跨越孔进入下降气流的立火道,再经蓄热室,由格子砖把废气的部分显热回收后,经过小烟道、废气交换开闭器、分烟道、地下主烟道、烟囱排入大气。

2.2.2 改造后工艺流程

改造后,热管式锅炉余热回收系统由软化水处理装置、除氧器、除氧给水泵、锅炉给水泵、热管式锅炉、软水预热器、汽包、上升管、下降管、外连管路和控制仪表、锅炉引风机等组成。改造后的工艺系统由烟气工艺流程和汽水工艺流程两部分组成。

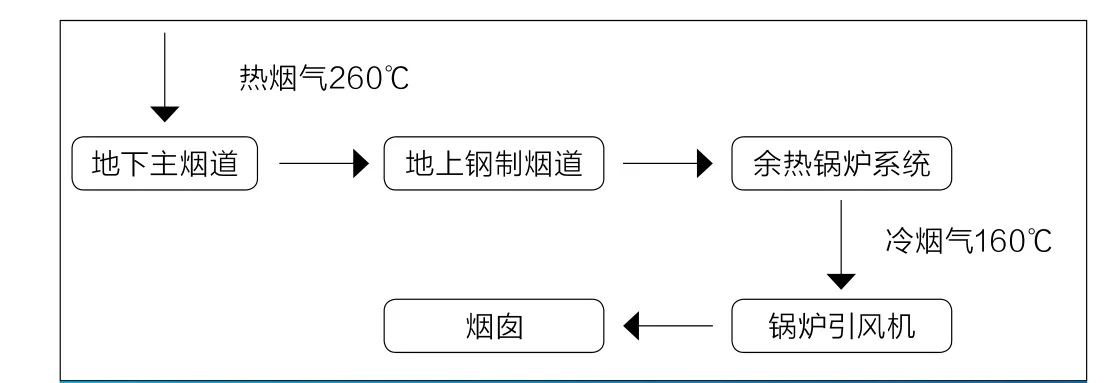

(1)烟气流程。在地下主烟道翻板阀前开孔,将主烟道热烟气从地下主烟道引出,经余热回收系统换热降温后,将热烟气降至约160℃,经锅炉引风机再排入主烟道翻板阀后的地下烟道,经烟囱排空。烟气流程见图1。

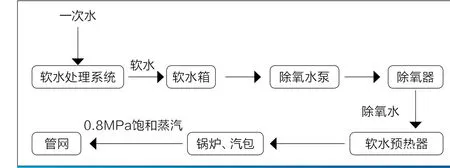

(2)汽水流程。外来20℃的一次水经过软化处理进入软水箱,由软水箱经泵打入除氧器,经除氧器除氧后,再由给水泵补入预热器,然后进入锅炉汽包,汽包水和蒸汽发生器内水自然循环,在汽包内蒸汽与水分离产生0.8MPa饱和蒸汽。汽水系统流程见图2。

图1 余热改造后烟气流程图

图2 余热改造后汽水系统流程图

2.3 节能及经济效益

2.3.1 节能效益

改造后能源消耗:0.8MPa、20℃的脱盐水8.7t/h;电耗400kW。

改造后能源产出(以汽包出口蒸汽计):0.8MPa饱和蒸汽8.7t/h。

年回收烟气热量=产生的饱和蒸汽热量-脱盐水热量=(2768.4kJ/kg-84.476 kJ/kg)×8.7t/h×1000kg/t×24h/d×360 d /a=2.02×1011kJ/a。

年回收烟气热量折合标准煤量=2.02×1011kJ/a÷29307.6kJ/kg÷1000kg/t =6892t/a。

改造后年耗电量:400kW×24h/d×360 d/a =345.6万kWh/a。

改造后年节约标准煤量=年回收烟气热量折合标准煤量-改造后年耗电量折合标准煤量=6892t/a-345.6万kWh/a×1.229t/万kWh=6467t/a。

在上述计算过程中,有关取值:0.8MPa、20℃脱盐水热焓值为84.476 kJ/kg;0.8MPa饱和蒸汽(温度170.42℃)热焓值为2768.4kJ/kg;电的折标系数为1.229t/万kWh;标准煤热值为29307.6 kJ/kg。

2.3.2经济效益

该项目改造总投资790万元,可取得直接经济效益834万元,不到一年即可收回全部投资。

(1)直接经济效益

支出:脱盐水费用6.5元/t,电费0.65元/kWh,人工费18万元/a(2人/班×3班/d),设备维修费2万元/a。

收入:蒸汽150元/t,全年系统工作时间360×24=8640h。

改造后年效益:(8.7×8640×150-8.7×8640×6.5-400×8640×0.65)÷10000-18-2=834.02万元。

(2)可向政府申报的节能奖金

按照国家和地方政府节能奖励方面的有关激励政策规定,企业实施节能改造项目,每节约1t标准煤可获得奖励300元,则可申报节能奖金:6467×300÷10000=194.01万元。

3 锅炉烟气余热回收

为回收利用锅炉烟气余热,提高锅炉效率,对2台130t/h(1开1备)及1台260t/h循环流化床锅炉烟气余热实施回收改造。通过在锅炉尾部增加一套热管式锅炉,回收的热量用来产生低压饱和蒸汽供后续系统使用。

3.1 基础数据

烟气流量:130t/h锅炉143440Nm3/h,260t/h锅炉312700Nm3/h ;烟气进口温度:150℃;回收后烟气出口温度:130℃;回收蒸汽压力:0.23 MPa;饱和蒸汽流量:3.45t/h;给水温度:100℃;蒸汽出口温度:125℃;烟气侧压降:790Pa;漏风率:〈0.1%;锅炉热效率:95%以上;年运行时间:330d。

3.2 经济效益

该项目总投资320万元,按照蒸汽产量3.45t/h,蒸汽价格100 元/t,年生产天数330天计算,则年产生经济效益:

3.45t/h×24h/d×330d/a×100元/t=2732400元/a。

从上述计算可知,该项目有可观的经济效益,不到两年即可收回投资。由于锅炉烟气温度限制,实施该项目只能生产低品质蒸汽,如果企业有该类蒸汽需求,则值得考虑。

4 结语

烟囱排出的高温烟气含有大量的灰尘颗粒,影响大气环境质量。热管式锅炉在回收烟气余热生产蒸汽的同时,还能在一定程度上起到除尘作用。因为热管式锅炉对流烟道的截面积比原排烟道截面积大,含有灰尘颗粒的高温烟气经过热管式锅炉时,烟气流速就会降低;同时,当烟气冲刷折流墙和对流管束外壁时其方向将会发生改变,由于烟尘质量大于烟气质量,在惯性作用下烟尘不易转换方向而沉降在烟道底部,因此大大减少了排入大气中的灰尘颗粒含量。另外,由于余热回收的蒸汽回用于生产系统,因此减少了燃煤锅炉蒸汽用量,也减少了烟气及各类烟气污染物的排放。