福建三钢100吨转炉一次除尘系统半干法改造系统介绍

2014-12-23郑运兴

郑运兴

(中冶东方工程技术有限公司,山东 青岛266555)

0 引言

转炉冶炼是一个在高温下吹氧脱碳的反应过程,在这个过程中会产生大量的一氧化碳和含铁粉尘的高温煤气,若不经处理直接排放,必定造成环境的极大污染和能源的极大浪费。现在的中国钢铁产业面临着日益严峻的资源和环境压力,必须走节能减排的可持续发展之路。因此对于转炉一次烟气的回收和利用对于炼钢节能减排,减轻环境污染具有很大的现实意义。

1 转炉一次除尘系统概况及特点

目前常用的转炉一次除尘系统有以下几种:

(1)传统转炉一次除尘技术(OG湿法),由日本新日铁公司和川崎重工与20世纪50年代末联合开发的,宝钢于1985年引进该种除尘技术,目前全国现有的500多座转炉中90%以上采用煤气湿法除尘系统。该系统由两级可调文氏管喉口,可以控制路口的微差压和二文的喉口阻损,在烟气不断变化的情况下调整阻力分配,从而达到最佳的净化效果。该种除尘技术已取得了成熟的经验,成为国内回收转炉烟气的主要方法,但该系统也存在着转炉炉口冒烟现象严重、系统阻力大、除尘效果差煤气回收含尘量超标、运行成本高等问题。

(2)饱和塔文系统(新型OG法),是在传统OG法的基础上进行了技术改进,将二文可调喉口改为环缝洗涤器,取消了一文喉口,以饱和器代之。该技术有流程简洁,除尘效率高,易于控制等优点,但是该技术仍属于湿法除尘系统,循环水量仍很大。

(3)半干法除尘系统是在湿法系统中利用了蒸发冷却技术,同时又利用湿法大部分的原工艺流程和主要设备,该系统有高效节水型洗涤塔、环缝文氏管和旋风复合脱水器组成。该系统的优点是系统阻力降低了,除尘效果比湿法有了显著的提高,循环水量减少50%左右,风机的维修周期延长。

(4)LF干法系统主要包含烟气冷却、净化回收和粉尘压块三部分。转炉产生的高温烟气经汽化冷却烟道后进入蒸发冷却器,水和蒸汽经顶部水枪混合喷出形成雾状,高温烟气在行进的过程中进行充分的热交换,达到降温的目的。经过降温之后的高温烟气进入静电除尘器进行进一步的净化和降温,之后进入煤气柜回收利用。该系统除尘效率高,不存在二次污染和污水处理,系统阻损小。但是该系统投资高,控制较复杂,对操作维护人员的要求高。

2 福建三钢原有转炉一次除尘系统存在的问题

福建三钢原有转炉一次除尘系统采用的是传统的OG湿法除尘系统,即两文三脱的除尘技术,因投产时间较长,除尘效果较差,转炉炉口冒烟现象较为严重,用水量耗电量均较大,煤气排放超过国家的排放要求,煤气回收含尘量超标,不能满足国家环保及节能减排的要求。为了更好的节能减排使得排放标准达到国家标准,特对转炉一次除尘的净化设备进行改造。福建三钢有两座100t的转炉,本次先改造1#转炉,2#转炉正常生产,待1#转炉改造完毕正常投产后再对2#转炉进行改造。

3 改造方案的确定

改造的目的是提高除尘效果,同时确保投资和运行成本低,用水耗电尽量少,满足节能减排的要求。根据上文介绍的常用的转炉一次除尘系统,可供选择的改造方案有新型OG法,LF干法,半干法。

新型OG法仍属于湿法除尘系统,耗水量与原系统相差无几,除尘效果和煤气回收的质量并不会得到显著的提高,因而这种改造方案实施起来的现实意义不大。

LF干法是一种新型除尘技术,技术较先进,能源消耗低,劳动工作强度低,运行费用低,除尘效果好,但该种新型的除尘技术初投资高,控制复杂,不稳定,需要有放置静电除尘器的场地,但现场并没有可以放置除尘器的场地,根据现场实际情况,这种新型的除尘技术在本次的改造中可行性低。

半干法除尘系统是在原来OG湿法的基础上进行改进,采用蒸发冷却技术取代一文,利用了湿法大部分的工艺流程和主要设备,设备布置和占地以及自动控制均与原来的湿法系统相近,现场条件可以满足设备布置要求,且该系统用水量较少,除尘效果会大大提高,初投资低,有很高的可行性。

经过综合对比以及根据现场实际情况则半干法的可行性较高,实际操控性较强,改造量少,改造周期短,对生产影响较小,可以解决许多实际问题。

4 改造系统介绍

福建三钢100吨转炉一次除尘系统改造采用半干法系统,工艺流程图见图1。转炉的高温烟气经汽化冷却烟道之后进入蒸发冷却塔进行降温和粗除尘,经过降温和粗除尘后的烟气进入环缝长颈文氏管进行精除尘和二次降温,之后进入立式复合脱水器进行脱水,经过降温和除尘之后的烟气通过管道进入风机,经风机出来之后的烟气进行回收或排放。

图1半干法除尘系统工艺流程图

主要设备

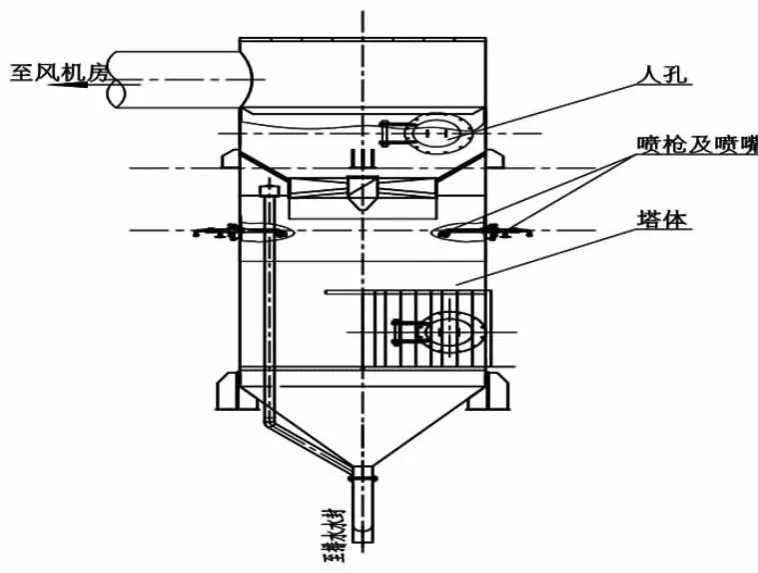

4.1 蒸发冷却塔

蒸发冷却塔由塔体、气水双相流喷嘴、10把FM水雾喷枪、手孔、人孔等组成,其主要功能是降温,其次是粗除尘。蒸发冷却塔外形图见图2。气、水双相流喷嘴,可确保水滴稳定而充分的雾化。雾化后的水滴遇到高温烟气迅速汽化,汽化过程吸收大量的热,从而让烟气温度迅速降到180~200℃左右,起到降温作用。为了防止烟气中含湿量过大导致结露现象,该过程中严格控制喷水量和蒸发冷却塔的出口温度高于露点温度,确保蒸发冷却塔除下的灰尘全部是干灰。为保证泄灰的顺畅,在塔体下部设置仓壁振动器。烟气中的大颗粒粉尘遇到汽化后的水雾,重量增加,落入泄灰装置,起到粗除尘的作用。

图2 蒸发冷却塔外形图

4.2 环缝长颈文氏管

环缝长颈文氏管是转炉煤气净化系统的核心设备,其主要功能是精除尘和控制炉口处的CO燃烧量,同时也对烟气进行进一步的降温。环缝长颈文氏管外形图见图3。

图3 环缝长颈文氏管外形图

环缝长颈文氏管的关键部件是一个圆锥形部件(重坨),通过液压装置可以上下调节内部的锥形阀芯与圆锥罩之间形成不同的缝隙,从而控制气体通过文氏管的流速。内锥与外锥之间的环隙与通过烟气量在相同的阻力损失下,基本成一次函数关系。环缝开度可以根据冶炼工况,通过喉口自动调节程序给出信号,通过液压伺服控制系统自动控制。实际使用时,控制烟气在环隙中的流速在80~140m/s。在重砣内锥的顶部,设有两个喷嘴进行降温和冲洗。

该装置具有除尘效率高,阻力小,维修清洗方便,不易堵塞等特点。

4.3 立式复合脱水器

立式复合脱水器因其具有较高的脱水效率(>99%),在转炉烟气净化系统中也常常作为进入风机前的精脱水设备。由于在脱水器内设置了挡板,使得液滴在器体内的运动抛线大大缩短,液滴落于壁上形成的水膜厚薄适中,则液滴碰撞落下的机会也更多,有助于提高液滴的清除效率。上部设置了3把FM气雾喷枪,强化脱水效果的同时也可以起到进一步除尘的效果。脱水器具有脱水效率高,设备阻损小,易维护易清理等特点。立式复合脱水器外形图见图4。

图4 立式复合脱水器外形图

5 改造后运行效果

从开始投产已有四个月时间,总体来说运行效果良好,厂房内无明显冒烟情况,排放标准满足国家排放要求,用水量耗电量比之前明显减少,具有明显的节能效果。耗水量比原系统减少50%左右,粉尘排放浓度,低于国家排放标准的要求。采用半干法系统对原系统改造之后,能耗降低了,提高了除尘效率,达到了节能减排的效果。

6 结论

目前全国现有的500多座转炉中90%以上采用煤气湿法除尘系统,但是这种湿法除尘系统高排放、高能耗、高耗水,已不能满足国家新的排放标准,因此对于这种转炉除尘系统的改造将是大部分钢厂刻不容缓的当务之急。半干法是一种很好的选择,首先其是在OG湿法的基础上应用了蒸发冷却技术,控制系统、设备外形等均与OG湿法基本相同,改造量少,施工周期短,所以采用半干法对原有的OG湿法除尘系统改造其可行性相当高。其次,半干法除尘系统不需要额外的占用场地,可利用原系统中的空间及风机,初投资少。再次,半干法除尘系统耗水量明显减少,除尘效果明显得到提高,达到节能减排的目的。所以,半干法系统对原OG湿法进行改造是一种行之有效的方案。

[1]郭红,程红艳,陈林权.国内转炉一次烟气除尘技术及其发展方向[J].炼钢,2010(3):1-74.

[2]王永忠,施锦德.转炉煤气节能减排的几种技术措施[J].世界钢铁,2009(4):35-40.

[3]韩荣孝.转炉一次除尘技术发展趋向研讨[J].甘肃科技,2012,28(7):73-75.