海洋平台双相不锈钢管线焊接检验

2014-12-23贾慧峰

钟 杰 邢 媛 贾慧峰

(海洋石油工程股份有限公司,中国 天津300452)

1 双相不锈钢的概述

双相不锈钢是含有铁素体和奥氏体两种组织结构的不锈钢,其一出现就以良好的高温力学性能和优异的抗应力腐蚀开裂性能(特别是在氯离子介质中)受到重视,并首先在与海水有关的行业以及化工、石化、炼油、化肥等部门得到应用。由于两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起,正是这些优越的性能使双相不锈钢作为可焊接的结构材料发展迅速,80年代以来已成为和马氏体型、奥氏体型和铁素体型不锈钢并列的一个钢类。双相不锈钢有以下性能特点:

(1)含钼双相不锈钢在低应力下有良好的耐氯化物应力腐蚀性能。一般18-8型奥氏体不锈钢在60℃以上中性氯化物溶液中容易发生应力腐蚀断裂,在微量氯化物及硫化氢工业介质中用这类不锈钢制造的热交换器、蒸发器等设备都存在着产生应力腐蚀断裂的倾向,而双相不锈钢却有良好的抵抗能力。

(2)含钼双相不锈钢有良好的耐孔蚀性能。在具有相同的孔蚀抗力当量值(PRE=Cr%+3.3Mo%+16N%)时,双相不锈钢与奥氏体不锈钢的临界孔蚀电位相仿。双相不锈钢与奥氏体不锈钢耐孔蚀性能与AISI 316L相当。含25%Cr的,尤其是含氮的高铬双相不锈钢的耐孔蚀和缝隙腐蚀性能超过了AISI 316L。

(3)具有良好的耐腐蚀疲劳和磨损腐蚀性能。在某些腐蚀介质的条件下,适用于制作泵、阀等动力设备。

(4)综合力学性能好。有较高的强度和疲劳强度,屈服强度是18-8型奥氏体不锈钢的2倍。固溶态的延伸率达到25%,韧性值AK(V型槽口)在100J以上。

(5)可焊性良好,热裂倾向小,一般焊前不需预热,焊后不需热处理,可与18-8型奥氏体不锈钢或碳钢等异种焊接。

(6)含低铬(18%Cr)的双相不锈钢热加工温度范围比18-8型奥氏体不锈钢宽,抗力小,可不经过锻造,直接轧制开坯生产钢板。含高铬(25%Cr)的双相不锈钢热加工比奥氏体不锈钢略显困难,可以生产板、管和丝等产品。

(7)冷加工时比18-8型奥氏体不锈钢加工硬化效应大,在管、板承受变形初期,需施加较大应力才能变形。

(8)与奥氏体不锈钢相比,导热系数大,线膨胀系数小,适合用作设备的衬里和生产复合板。也适合制作热交换器的管芯,换热效率比奥氏体不锈钢高。

(9)仍有高铬铁素体不锈钢的各种脆性倾向,不宜用在高于300℃的工作条件。双相不锈钢中含铬量愈低,σ等脆性相的危害性也愈小。

2 双相不锈钢的化学组成与机械性能

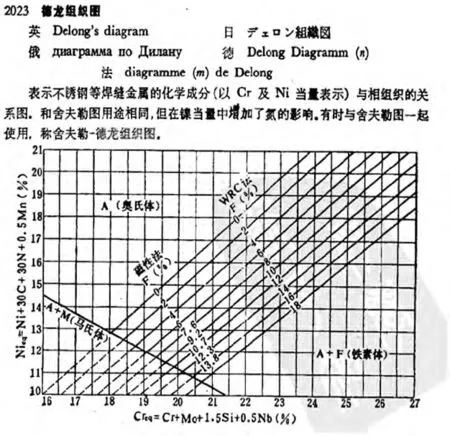

不锈钢的化学性能可以从其铁素体和奥氏体成分的比例测出,主要依据是舍普勒—德龙组织图(图1)。

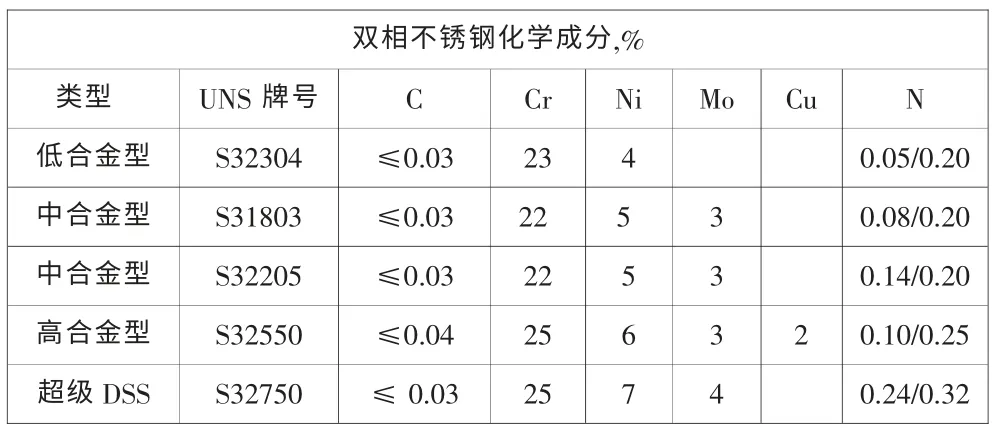

其中,[Creq]称为铬当量,是把每一铁素体化元素,按其铁素体化的强烈程度折合成相当若干铬元素后的总和。[Nieq]称为镍当量,是把每一奥氏体化元素,按其奥氏体化的强烈程度折合成相当若干镍元素后的总和。铁素体成分比例高,不锈钢的硬度性能就比较优越,而耐氯离子腐蚀性能相对就差些;相反,如果奥氏体成分比例高,则耐氯离子性能就要高,而硬度就要差些。双相不锈钢追求的就是奥氏体相和铁素体相各占一半,以期达到比较优越的综合性能。表1是常见双相不锈钢代表拍好的主要化学成分:

图1

表1 双相不锈钢代表牌号的主要化学成分

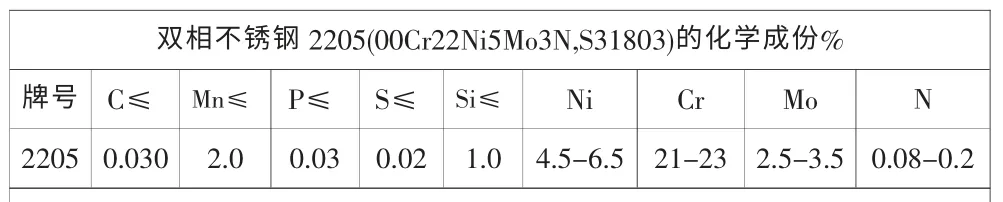

PL19-3二期WHPM组块应用到的就是S31803(商业牌号是SAF2205),是中合金型双相不锈钢。下面着重介绍一下该种钢的化学组成和性能。

表2 双相不锈钢的组成及性能

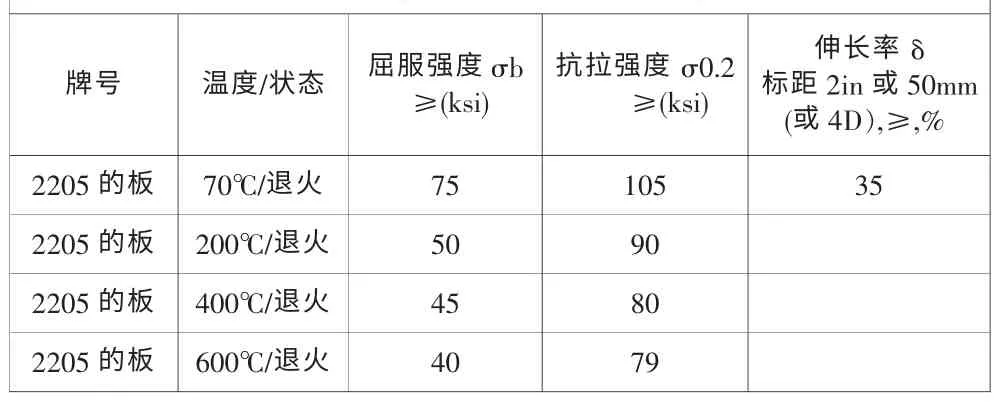

表 双相不锈钢2205(00Cr22Ni5Mo3N,S31803)的机械性能

从表中可以看出:S31803有着特殊的性能值。它是在1999年才被ASTM A240/240M-99a标准纳标的,它的Cr、Mo和N元素的区间都比较窄,容易达到相的平衡(即两相约各占一半),改善了钢的强度,耐腐蚀性和焊接性能,多用于性能要求较高和需要焊接的材料,如油气管线,特别是海洋石油中的气田平台。与奥氏体不锈钢相比,双相不锈钢的优势如下:

(1)屈服强度比普通奥氏体不锈钢高一倍多,且具有成型需要的足够的塑韧性。采用双相不锈钢制造储罐或压力容器的壁厚要比常用的奥氏体减少30-50%,有利于降低成本。

(2)具有优异的耐应力腐蚀破裂的能力,即使是含合金量最低的双相不锈钢也有比奥氏体不锈钢更高的耐应力腐蚀破裂的能力,尤其在含氯离子的环境中。应力腐蚀是普通奥氏体不锈钢难以解决的突出问题。

(3)在许多介质中应用最普遍的2205双相不锈钢的耐腐蚀性优于普通的316L奥氏体不锈钢,而超级双相不锈钢具有极高的耐腐蚀性,再一些介质中,如醋酸,甲酸等甚至可以取代高合金奥氏体不锈钢,乃至耐蚀合金。

(4)具有良好的耐局部腐蚀性能,与合金含量相当的奥氏体不锈钢相比,它的耐磨损腐蚀和疲劳腐蚀性能都优于奥氏体不锈钢。

(5)比奥氏体不锈钢的线膨胀系数低,和碳钢接近,适合与碳钢连接,具有重要的工程意义,如生产复合板或衬里等。

(6)不论在动载或静载条件下,比奥氏体不锈钢具有更高的能量吸收能力,这对结构件应付突发事故如冲撞,爆炸等,双相不锈钢优势明显,有实际应用价值。

3 双相不锈钢焊接影响因素

3.1 铁素体量的控制

3.1.1 焊材

焊材的选用原则是焊材的含镍量要比母材高,这样有助于控制焊道及周围部分的铁素体的含量。如果使用常规的焊条,会使焊道的铁素体含量降至0(全奥氏体焊道)~20%左右,母材综合的优越性能和较高成本就变得很浪费了。根据三特维克公司提供的数据(相近母材选择标准,见表3),PL19-3二期WHPM组块使用的是牌号为SANDVIK22.8.3L的焊丝。

表3

从SANDVIK22.8.3L的焊丝的化成分来看,含镍量为9%,明显高于母材5%的含镍量。除了焊材之外,母材和焊接热循环也对焊接起着至关重要的作用

3.1.2 热影响区热影响区对焊道及周围的铁素体含量也有很大的影响。实验表明,降低热影响区的宽度——也就是降低焊接温度会得到较高的铁素体含量,也就是采取低热量焊接工艺。低热量输入的优点是降低了高温的时间,从而减少了铁素体的转化数量。但是,低热量输入导致高冷却速率会促进铁素体向奥氏体的转化。也就是说,热量输入值太高太低都不适合双相不锈钢的焊接。由于这种合金在300℃有变脆的趋势,所以建议层间温度不宜大于250℃。

3.2 热处理

双相不锈钢的热处理一般应用固溶化热处理,温度控制在1020℃-1100℃之间。所谓固熔热处理就是将合金加热到适当温度,保持足够长的时间,使一种或几种相(一般为金属间化合物)溶入固溶体中,然后快速冷却到室温的金属热处理操作。这种热处理不会改变双相不锈钢的初始性能(耐腐蚀性能,硬度性能和韧性)。尽管这种热处理已经证明对于双相钢母材能获得满意的结果,但是对于容器或管线系统还是不太实际,主要由于它们的尺寸和潜在的扭曲变形问题。

4 焊接检验

4.1 焊接程序

4.1.1 焊接方法

双相不锈钢可以应用以下几种焊接方法:

SMAW(除了和流体接触的焊道);

SAW;

GMAW;

GTAW

除此之外,任何其它焊接方法须进行多次试验并经过权威部门认证后方可使用。

其它需要注意的问题:

(1)单面焊必须应用氩弧焊打底。

(2)一般说来,任何焊接方法都不允许用单道焊,除非焊接后在合适温度下进行除非焊后在合适的温度(1050℃-1150℃之间,取决于母材和焊材的化学成分分析)焊后热处理。

4.1.2 焊材的选择

焊材选择时要进行化学成分分析,焊肉的化学成分需要满足下列要求:

C≤0.020

Gr+3.3Mo>32(或者当含N元素时,Gr+3Mo+16N>32)

高含镍合金焊材在化学成分满足上述要求并达到机械性能要求时也可以应用。

推荐应用SANDVIK”29-9-3-LR”焊条。

4.1.3 其它焊接参数

(1)不推荐低热量输入焊接,焊接能量不能低于10KJ/cm;

(2)双相不锈钢正常条件下不需要预热,层间温度控制在250℃左右,不要高于290℃(300℃时双相不锈钢有变脆的趋势);

(3)不需要进行焊接应力释放(焊后热处理);

(4)铁素体含量过高的部位可以用再热处理(再热可以促进铁素体向奥氏体转变);

(5)认为对SMAW焊接方法促使奥氏体的形成比较有益的大弧长焊接也可能起到相反的作用,特别是在高湿度的现场焊接中容易使熔敷金属中产生气孔。

4.2 双相不锈钢的焊接检验

4.2.1 铁素体的测量

双相不锈钢材上焊缝的铁素体和奥氏体比例要与母材相近才能保证比其它不锈钢有更优良的抗氯化物腐蚀性能。实际施工中一般采用便携式的铁素体仪进行测试,确定焊缝铁素体和奥氏体含量是否与母材相近。其程序是:在焊缝表面用手锉或者电砂轮打磨出光滑平整的便于铁素体仪探头读数的取样表面,同时去除锈迹、氧化层、焊渣、渗碳、铁锈等;每次测试钱使用标准是快校订铁素体仪;将探头放到准备好的取样表面待稳定后读数,一个点上读数三次取平均值。

表4 铁素体测试试验数据

通过理论值和实测值得对比可以看出,焊缝的铁素体成分基本都达标,铁素体的含量都在46.7%左右,满足双相不锈钢铁素体、奥氏体基本各占一半的特性。

4.2.2 焊道合金成分分析检验(PMI)

除了通过铁锈素体的含量来确认焊缝的性能外,还可以通过便携式合金分析仪来检测焊缝的化学成分并以此来判断焊缝的性能。以PL19-3二期项目WHPM组块为例,该项目使用的是NITON XLt-898 XRF型分析仪:型号XLt 898W,该设备是使用X射线光谱分析技术确认不同材料的合金元素成分。该设备是完全便携式的,采用内置的X射线光管和分析程序来显示检测结果,并可以存储数据。具体的操作过程基本依照说明书,在此不赘述。表5为PL19-3二期项目WHPM组块双相不锈钢管线焊缝的检测数据:

表5 PMI测试试验数据

4.2.3 现场焊接检验

除了焊接程序中规定的各种焊接参数外,双相不锈钢的焊接还需要注意以下问题:

(1)焊接操作必须在指定区域进行,不能和碳钢等其它普通材料混放一起,防止铁素体污染材料,影响材料的优越性能;

(2)清理工具如钢丝刷、刨锤等一律由双相不锈钢制成,打磨用的砂轮必须专用于磨双相不锈钢,尤其不能使用含化学成分硅的砂轮片。不能让双相不锈钢与钢材直接接触,否则,由于粘有钢材粉末或铁屑,会造成点蚀;接地卡子的材料也必须是双相不锈钢或不锈钢材料,以免其它材料污染双相不锈钢材料并影响焊接质量,造成焊肉气孔等缺陷;

(3)焊道两侧最好敷防飞溅剂,焊件表面最好覆盖保护膜;

(4)要采用尽可能小的线能量,母材的熔化量要控制在焊缝断面的35%以下;

(5)由于双相不锈钢的热膨胀系数大,定位焊缝长度要增加至100mm,厚度也要相应增加;

(6)焊缝表面应打磨光滑,然后进行酸洗,钝化处理,再用清水洗干净。如果需要,可采用抛光处理,石英砂磨刷等进行表面焊后颜色处理,以提高抗腐蚀性;

(7)引弧须在坡口内进行,不允许擦伤母材,被擦伤部位须进行打磨、探伤,然后酸化、钝化处理;

(8)用氩弧焊进行打底焊接时,要在管内充氩气,测定管内含氧量,保证小于0.5%,然后把氩气流量调节至15L/min方可焊接。焊接底层收口处,应将氩气流量调节至5L/min,待压力降低后方可收口焊接,可防止收口处内凹。

另外,焊接前三道焊缝或者金属未达到10mm时,都应在管内用氩气进行背部保护,以防止根部焊缝金属性能恶化。

4.2.4 返修

除了按照返修焊接程序规定的有关焊接参数进行焊道的返修外,还需注意以下问题:

(1)如果缺陷在焊道内表面深度达到4mm,则不能进行返修,只能把焊道割掉,然后重新预制、焊接;

(2)焊道的缺陷经过一次返修仍不合格的不允许进行二次返修,只能把焊道割掉,然后重新预制、焊接;

(3)返修焊接只能应用氩弧焊。

[1]PL19-3二期项目WHPM组块管线规格书及现场检验试验记录、报告等数据[Z].

[2]该项目双相不锈钢生产厂家SANDVIK的厂家资料[Z].

[3]WELDABILITY OF DUPLEX FERRITIC-AUSTENITIC STAINLESS STEELS,BY T.G.GOOCH,ASM METAL CONGRESS,1982[Z].

[4]MICROSTRUCTURAL EFFECTS ON THE PROPERTIES OF ALLOY 2205 STAINLESSSTEEL BY J.J.ECKENROD AND K.E.PINNOW,DEVELOPMENTSIN STAINLESSSTEEL TECHNOLOGY,ASM METAL CONGRESS,1984[Z].

[5]李林斌,陈少耿.海洋平台双相不锈钢管线的焊接[Z].