数控火焰切割件切割变形的工艺控制

2014-12-23王晓娥

王晓娥 周 华

(南车戚墅堰机车有限公司 钢结构公司,江苏 常州 213011)

0 引言

数控火焰切割机是一种使用数控系统控制切割系统,利用氧气加丙烷等燃烧气体对金属材料进行切割的设备。切割过程利用气体火焰将金属材料加热到燃点,在金属材料燃烧熔化的同时,利用高速氧气流将熔渣吹除,从而形成切口[1]。由于可切割厚度大、切割成本低,数控火焰切割机广泛应用于机车车辆等行业。但是,火焰切割的热影响区较大,所以切割变形大的问题经常存在且难以避免,探索出有效控制变形的方法,是提高火焰切割质量的重要手段。

1 产生切割变形的理论分析

金属板材在火焰切割时产生切割变形,主要有以下三方面的原因:(1)金属板材在轧制或开卷过程中难免存在分布不均匀的残余内应力;(2)金属板材在切割过程中,受局部高温热源的影响,沿切割方向急剧膨胀,而周围母材金属又会限制这种膨胀,从而在切口边缘产生不可抵消的应力,当应力超过金属的屈服强度时,就产生压缩塑性变形;(3)在冷却过程中,金属板材沿切割方向产生一定的收缩变形,同时受周围母材金属的限制,材料内部会产生一定的拉应力。由于这种不均匀的加热和冷却,材料内部的应力不可能平衡和完全消除,所以在材料内部应力的作用下,被切割的零件会发生不同程度热变形,表现为零件形状扭曲和尺寸偏差。

影响切割变形的因素主要有切割速度、割嘴的型号及其高度、切割程序等。根据板材厚度选择合适的切割速度和割嘴型号,控制好割嘴与板材之间的距离,能有效控制热输入量,减少切割变形。切割程序的合理与否,直接影响着切割质量。

2 切割变形分析及控制

从出口澳大利亚PN 机车制造过程中几种零件的切割变形实际出发,分析这几种不同形状特征的零件产生切割变形的原因,优化切割工艺,达到有效控制切割变形的目的。

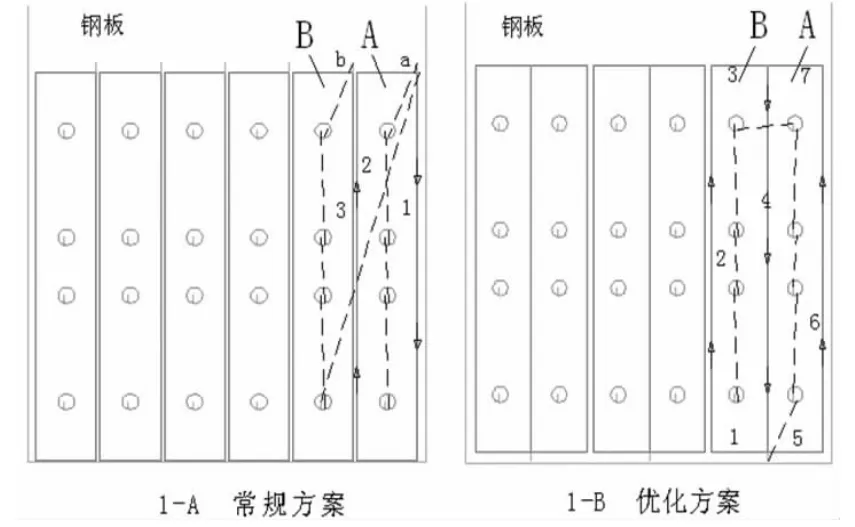

2.1 单一规则零件的切割

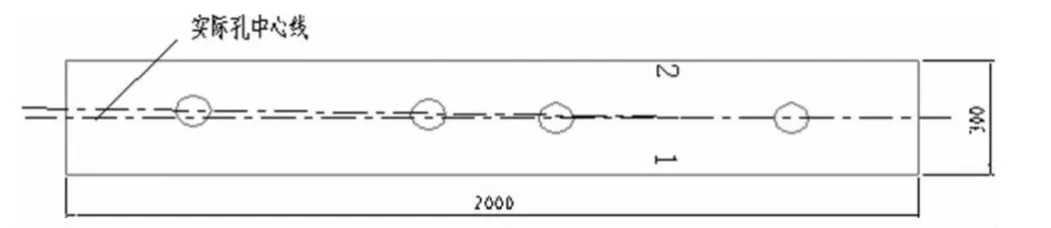

以PN 机车构架上某零件的切割为例,该零件板厚为10mm,其特点是外形比较规则,可采用多只割嘴同时切割,同时零件的长宽比比较大。图1 中1-A 模型所示为三只割嘴同时切割该零件的常规程序,箭头方向为割嘴的运行方向,虚线为切割空程。每只割嘴切割完A 的所有孔之后从a 点引入切割A 的外形,然后切割B 的所有孔,再从b点引入切割B 的外形。实践证明,按该程序切割出的零件,大部分会有不同程度的变形,表现在零件上是实际的孔中心线的一端偏离理论位置,最大偏离量达4mm(图2)。

分析变形的原因,主要是因为零件长宽比比较大,长边的热应力不均衡引起变形。图1 中,从a 点起沿边1 切割A 时,钢板处于静止状态,钢板框架上边1 和边2 上的热应力基本是平衡的,零件基本不产生变形。但沿边3 切割B 时,由于边2 离边3 很近,所以切割边3 的过程也是加热边2 的过程,这时边2 和边1 的所受的热应力就不平衡了,所有边1 上的应力之和使所有的边1 同时收缩,从而使钢板框架向右偏移,导致割嘴割至下端时,之前割好的孔已随框架发生位移,从而出现图3 所示的偏差。

基于以上分析,改用图1 中1-B 所示切割模型,该模型将A 和B看作整体,先切割所有内孔,然后依次按照1-7 的顺序依次切割各边,其中边4 为共用边。这样在切割完B 时,边2 与边4 上应力相平衡,切割A 时,边4 与边6 上的应力也基本平衡,钢板框架不会偏移,从而能保证所有孔的位置的准确度。

图1 单一规则零件切割模型

图2 零件变形示意图

细长直条是一种特殊的长宽比比较大的规则零件,用常规方法切割时常常出现旁弯现象,为此可采取以下切割技巧:多割嘴同时切割,先切割稍大于零件长度的直线条,待钢板冷却后,再沿宽度方向切割所需要的长度。在各割嘴火焰强度基本一致的情况下,零件长度方向的两边是同时受热的,因此不会出现旁弯。

2.2 单一异形零件的切割

以PN 机车车架上某零件的切割为例,该零件厚度为6mm,其特点是外形不规则且尺寸较大。切割这类零件时,为提高板材利用率,常采用套料的方式。图3 中3-A 为常规的切割程序模型,每只割嘴先从a 点引入切割A,再从b 点引入切割B。实践结果表明,有近50%的零件会产生旁弯变形,而且由于该零件板料较薄,所以最大变形量可达5-7mm。

分析其变形原因:切割A 时,后切割的边2 轮廓长度大于先切割的边1 的长度,所以边2 上的收缩应力超过了边1 上应力的作用,同时因为边2 轮廓是凹边,所以钢板的凸边对边2 的收缩有一定的阻碍作用,在合应力的作用下,零件变形较小且钢板框架基本没有位移;切割B 时,先切割的边3 产生的应力比很大,后切割的边4 上的应力,以及钢板凸边对边3 的阻碍作用,只能抵消很小一部分边3 上的应力,所以零件变形比较大。

基于以上分析,改用图3 中3-B 所示切割模型,A 的切割程序不变,切割B 时,从b 点引入,逆时针切割,这样就保证了作用在B 上的合应力最小,从而最大限度地控制变形。

无论是规则零件还是异形零件,如果零件较长且尺寸较大时,采用间断切割法,是一种有效控制切割变形的方法。间断切割法是在零件的周边上设置一些暂时不切割的点,用以连接切割零件与钢板,防止零件变形,等钢板冷却后再断开这些点。

切割变形不仅与切割零件的形状有关外,还与钢板的厚度、切割零件在钢板上的位置、以及切割零件和钢板的相对大小有关。一般来讲,钢板越薄,切割变形越大;切割零件离钢板中心越近,变形越小;切割零件相对钢板越大,变形越大。

图3 单一异形零件切割模型

2.3 多零件套料切割

当一张板上切割多种零件时,需要对整张板进行套料切割,影响切割变形的因素也变得很复杂。要能平衡变形应力,切割方向和切割顺序就显得尤为重要。

2.3.1 切割方向

合理的切割方向应该是要保证最后切割的一边与钢板的大部分分离。如果切割零件过早和钢板的大部分分离,那么周边的框架因为太轻而不能够抵消切割时产生的热应力,造成切割零件的变形或者板材框架的位移,从而出现尺寸超差。

2.3.2 切割顺序

合理的切割顺序也是控制切割变形的有效措施,经过大量探索实践,一般应该遵守“先内后外、先小后大、先圆后方”的原则[2]。先内后外,即先切割零件的内轮廓或者内轮廓中嵌套的零件;先小后大,即先切割小尺寸零件,产生的热量相对较小,对零件影响也小;先圆后方,即先切割圆形孔或者圆形零件,使产生的热量辐射向外传递,钢板内部的应力相对比较平衡。

2.3.3 应用SigmaNEST 套料软件

SigmaNEST 软件是一款融合了先进自动套料技术、加工轨迹优化技术和自动化管理技术的自动套料软件。在控制切割热变形方面,该软件有留割、搭桥、工艺筋、最小热量法等几种方法。留割是在大尺寸零件的边上留几段15-30mm 的桥不切割,使之与母板相连,以牵制零件收缩变形;搭桥是在套料完成后,在零件之间增加一定宽度的桥,将相邻零件看作一个整体切割,达到相互牵制、降低变形的目的;工艺筋是在零件内部的大开孔上预留一定宽度的工艺拉筋,用于减小零件内孔的收缩;最小热量法是SigmaNEST 软件中,按照最小热变形量设定的切割路径,实际编程中,也可以根据套料情况更改切割路径,降低变形量。

3 结语

数控火焰切割时,采用共边、留割、搭桥、留工艺筋等技巧,从切割方向、切割顺序等方面着手,编写合理的切割程序,能有效减少切割零件的热变形,提高切割质量,从而降低生产成本。

[1]任秀联,等.钢板数控切割热变形分析[J].煤矿机械,1999,5.

[2]吴新哲,等.提高数控火焰切割质量的途径[J].机械管理开发,2011,2.