高铝炉渣熔化性温度的研究

2014-12-22余珊珊文志军岑明进

余珊珊 文志军 岑明进

( 武汉钢铁( 集团) 公司研究院)

0 前言

高炉的造渣制度应适合于高炉的冶炼要求,有利于稳定顺行及冶炼优质生铁,应根据原料条件选择最佳的炉渣成分和碱度。一般要求炉渣有良好的流动性和稳定性,熔化温度在1300 ℃~1400 ℃,在1400 ℃左右黏度小于10 泊。炉渣要有适当的熔化性温度,既不能太高也不能太低。熔化性温度过高,过分难熔,在炉内呈半熔融、半流动的状态,则炉料难行,造成渣铁难以分离; 熔化性温度不可过低,这样才能维持炉缸渣铁有适当高的温度,既能保证顺行又能得到高质量的产品[1]。

由于原料条件的波动,武钢高炉炉渣中Al2O3含量从原来的14%左右上升到16%左右,渣型结构发生了很大的变化。本研究主要针对炉渣中Al2O3含量过高的情况下,MgO 含量、Al2O3含量及二元碱度RO对炉渣熔化性温度的影响以及向高铝炉渣中配加不同含量的CaF2后炉渣熔化性温度的变化情况。

1 试验条件及方法

1.1 试验原料

为了尽可能与现场炉渣相似,因此本研究主要是以现场炉渣为基础,再按需要添加相应的化学原料配制各组渣样。取高炉渣并进行了化学分析,结果见表1。

表1 高炉渣化学成分 %

试验样品的制备是以2#炉渣为基础进行配料,配成炉渣中Al2O3含量15%、17%、18%的炉渣,表2 为以1000 g 左右各料的重量配比。

表2 试验样品配料

分别将表2 中的氧化钙用水溶化加入料中,把样品料磨成粉,然后在混料机中把各组试验样品混匀,混匀后的试验样品料制成小块,在烘箱中烘干。把烘干的各组样在高温炉中熔化后,化验其成份,筛选化学成份合适的渣样作为实验渣样。

参照以上方法,分别制备试验所需的二元碱度值RO在1.00 ~1.25 之间,MgO 含量在6% ~13%之间,Al2O3含量在16% ~21% 之间,以及配加CaF2后的炉渣试验原料。

1.2 试验装置

试验在高温黏度仪上进行。黏度仪采用东北大学RTW-10 型熔体物性综合测定仪进行炉渣粘度测定。本测试装置采用旋转柱体法测定熔体的粘度,使柱体在盛有液体的静止的同心圆柱形容器内匀速旋转,此时在柱体和容器壁之间的液体产生了运动,在柱体和容器壁之间形成了速度梯度。由于粘性力的作用,在柱体上将产生一个力矩与其平衡。经过计算机跟踪及计算得出炉渣粘性粘度[2]。

1.3 试验方法

根据得出各渣样粘度η -温度t 曲线后,以与横坐标( t) 成45 °的直线与粘度η -温度t 曲线相切,确定切点,得出炉渣的熔化性温度。从中找出渣中主要成分变化与炉渣熔化性温度的对应关系,及配加CaF2对炉渣熔化性温度的影响情况。

2 武钢现场高铝炉渣熔化性温度分析

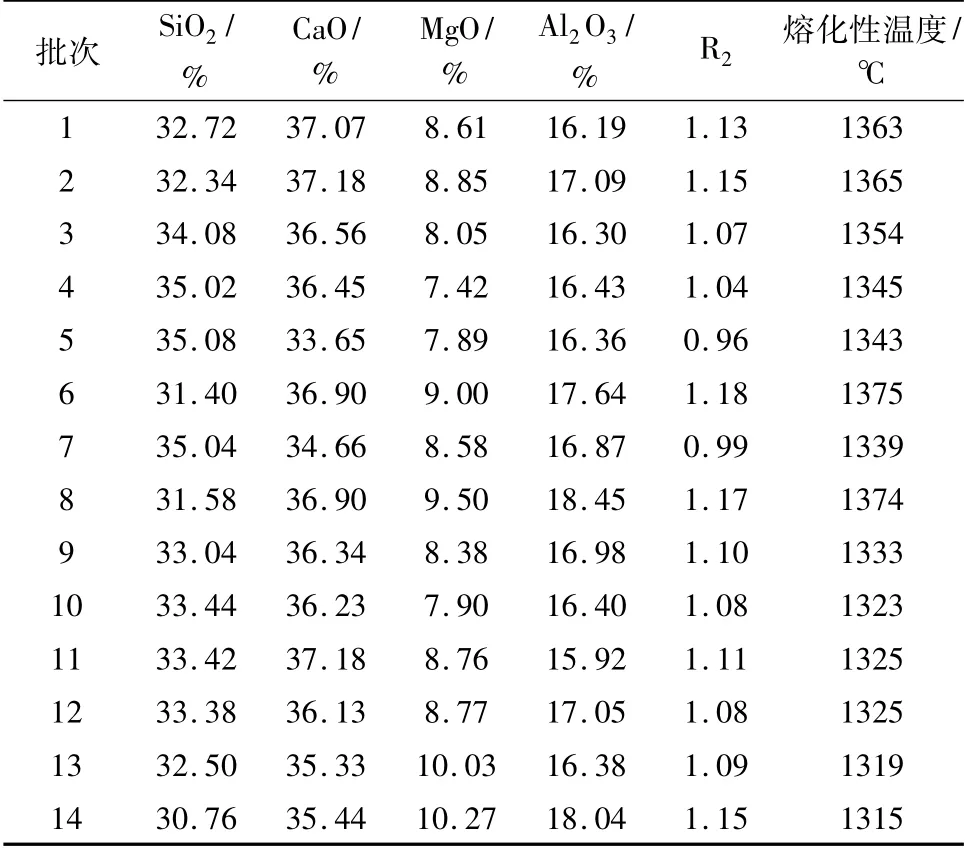

武钢高炉炉渣中Al2O3含量达16%以上时,高炉正常生产将受到一定影响。为弄清高铝炉渣性能,对14 批高炉现场渣样的化学成分及粘度变化进行了分析,具体结果见表3。

表3 现场渣样化学成分及熔化性温度

由表3 可以看出,炉渣熔化性温度最高值为1375 ℃,最低值为1315 ℃。其中,熔化性温度的最高值对应的炉渣碱度也为最大值1.18,炉渣熔化性温度基本遵循随着Al2O3含量或二元碱度RO的增加,炉渣的熔化性温度也增加的规律。

3 高铝炉渣熔化性温度的试验研究

3.1 不同MgO 、Al2O3 含量对炉渣熔化性温度的影响

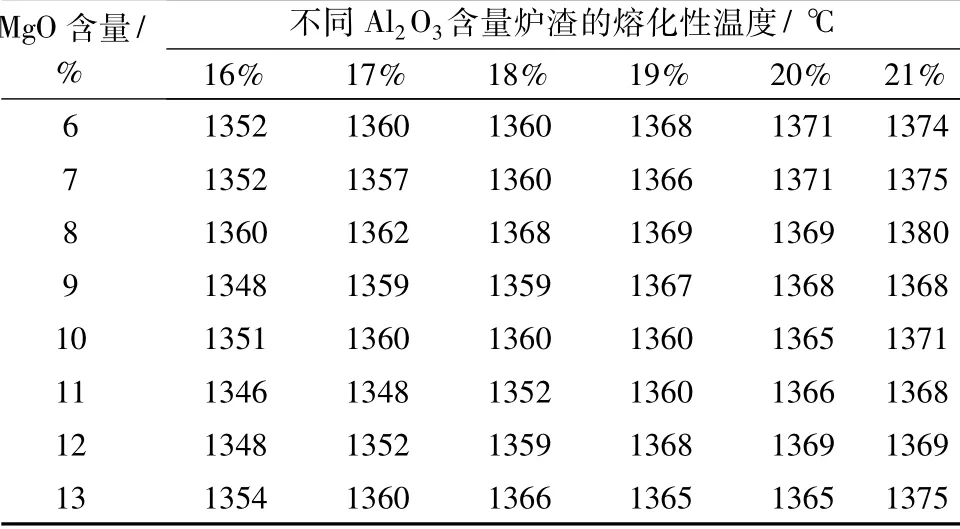

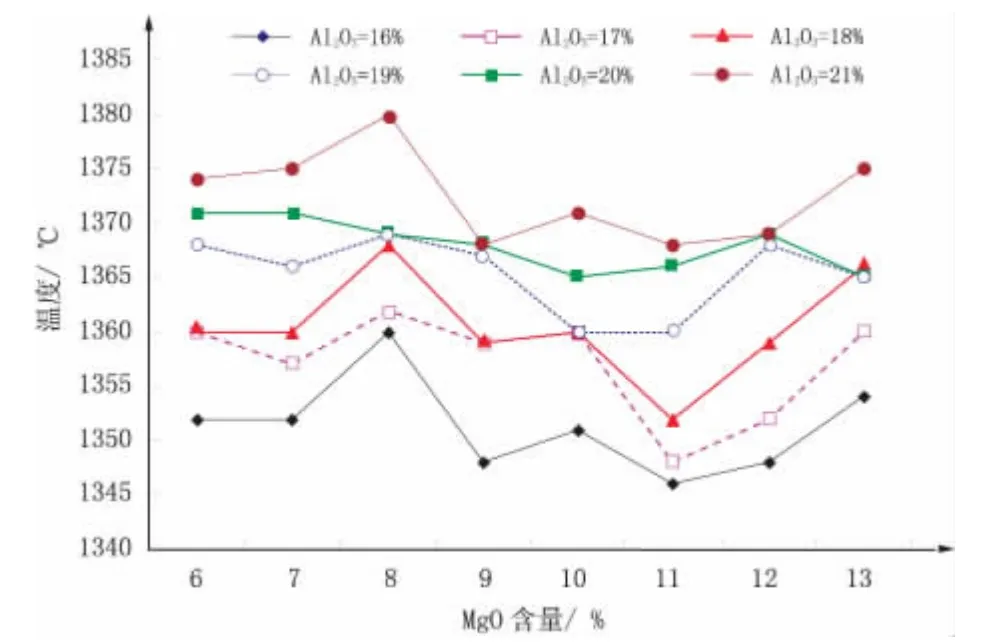

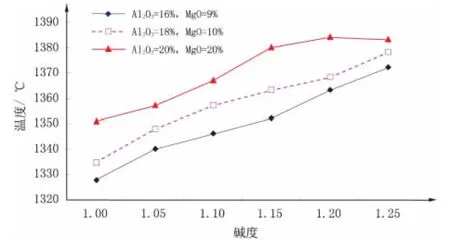

本次试验研究是以目前武钢高炉炉渣为基础,结合现场生产实际情况,选定二元碱度RO=1.10,当炉渣中MgO 含量为6%、7%、8%、9%、10%、11%、12%、13%时,相应不同Al2O3含量在16% ~21%之间的炉渣粘度变化情况进行研究,从而找出不同MgO、Al2O3含量对炉渣熔化性温度的影响关系见表4 和图1 所示。

表4 不同MgO、Al2O3 含量时炉渣熔化性温度

图1 不同MgO、Al2O3 含量时炉渣熔化性温度

由表4 和图1 可以看出,在固定MgO 含量及二元碱度RO的条件下变动炉渣Al2O3含量时,随着Al2O3含量的增加,炉渣的熔化性温度也增加。在固定Al2O3含量及二元碱度RO的条件下,MgO 含量从6%变化到13%时,在MgO=8%时炉渣的熔化性温度取得最大值。

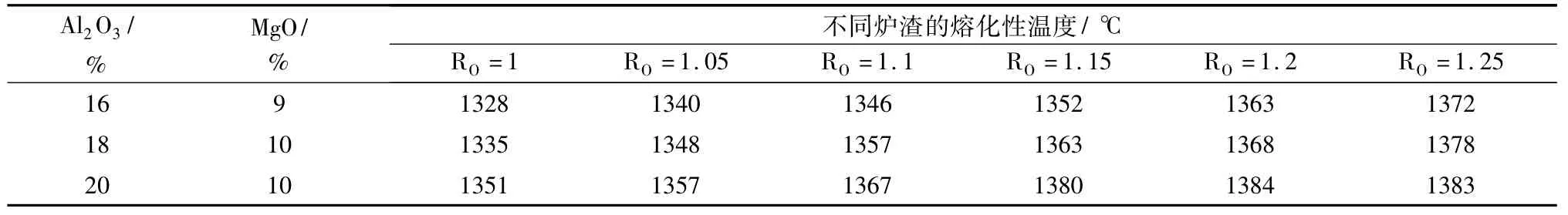

3.2 不同二元碱度RO( CaO/SiO2) 对炉渣熔化性温度的影响

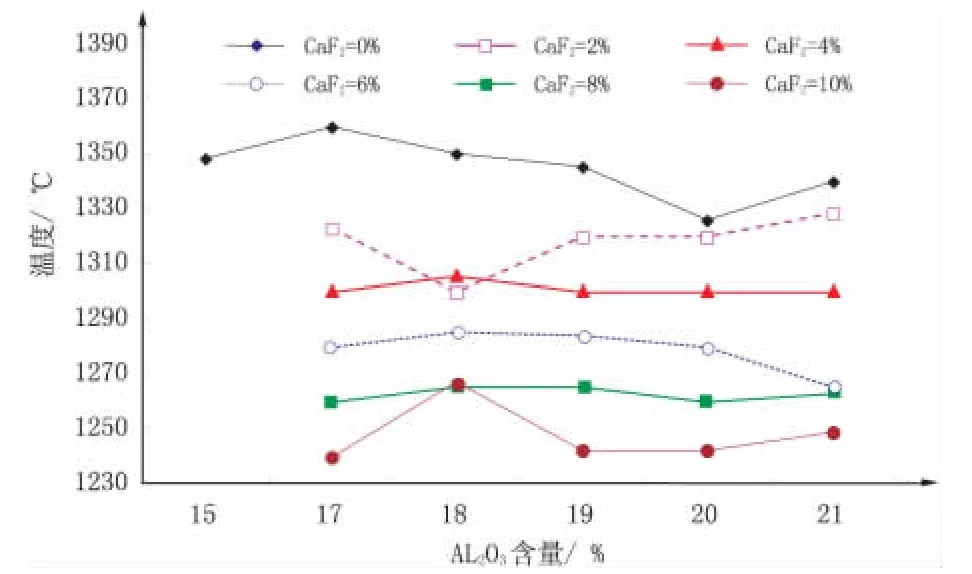

为了分析二元碱度( RO=CaO/SiO2) 在高Al2O3含量的炉渣中其对炉渣熔化性温度的影响,本课题设计了当渣中Al2O3含量分别为16%、18% 及20%,MgO 为9%、10%时,二元碱度值RO在1.00~1.25 之间变化时其粘度变化情况得出炉渣的熔化性温度见表5 和图2 所示。

由图2 可以看出,在固定Al2O3及MgO 含量的条件下变动炉渣的二元碱度RO时,随着RO从1.00增加到1.25,炉渣的熔化性温度也增加; 同时得出在固定MgO 含量及Ro 的条件下变动炉渣Al2O3含量时,随着Al2O3含量的增加,炉渣的熔化性温度也增加。

表5 RO 在1.00 ~1.25 之间炉渣的熔化性温度

图2 Ro 在1.00 ~1.25 之间炉渣的熔化性温度

3.3 配加CaF2 后对炉渣熔化性温度的影响

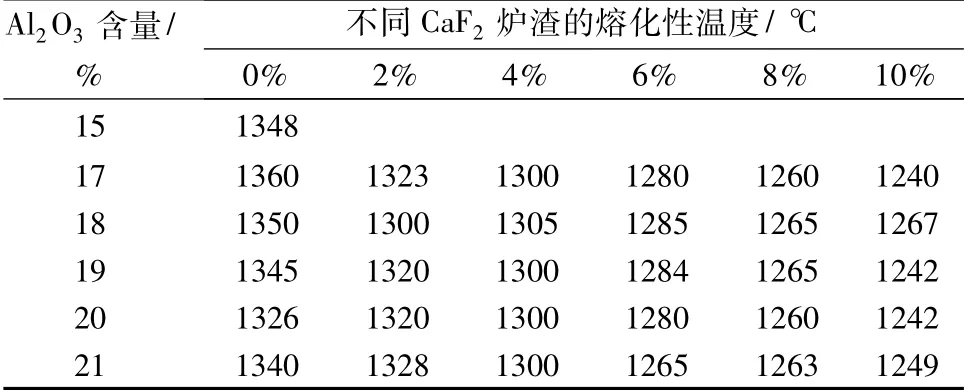

对随机取的正常现场炉渣,分别加入0%、1.0%、1.5%及2.0%的萤石时,对应的炉渣的熔化性温度分别为1349 ℃、1340 ℃、1331 ℃及1335 ℃,由数据观察可发现,在添加低含量CaF2的情况下,现场炉渣基本遵循随着CaF2含量的增加,炉渣熔化性温度降低的规律。当炉渣中Al2O3=15% ~21%,MgO=10% 时,RO=1. 15 时,分别配加0%、2%、4%、6%、8%、10%的CaF2时;不同炉渣的熔化性温度见表6 和图3 所示。

表6 配加CaF2 后炉渣(RO =1.15)的熔化性温度

图3 配加CaF2 后炉渣(R=1.15)的熔化性温度

从表6 及图3 中数据分析可知,在固定Al2O3含量及二元碱度RO的条件下,随着CaF2含量的增加,炉渣熔化性温度降低;在未添加CaF2的情况下,当Al2O3=17%时,炉渣的熔化性温度取得最大值1360 ℃;配加2%的CaF2时,炉渣的熔化性温度随着Al2O3含量的变化不大;配加4%的CaF2时,炉渣的熔化性温度随着Al2O3含量的变化不大; 配加6%的CaF2时,当Al2O3=21%时,炉渣的熔化性温度大幅降低,其余的随着Al2O3含量的变化不大;配加8%的CaF2时,炉渣的熔化性温度随着Al2O3含量的变化不大; 配加10% 的CaF2时,当Al2O3=18%时,炉渣的熔化性温度大幅升高,其余的随着Al2O3含量的变化不大;总体而言,在炉渣中配加了CaF2后,Al2O3含量的变化对炉渣的熔化性温度影响较小。

4 结论

通过对高Al2O3炉渣熔化性温度的试验及分析研究,得出以下结论:

1) 现场炉渣熔化性温度基本遵循随着Al2O3含量或二元碱度RO的增加,炉渣的熔化性温度也增加的规律。

2) 在固定MgO 含量及二元碱度RO的条件下变动炉渣Al2O3含量时,随着Al2O3含量的增加,炉渣的熔化性温度也增加,Al2O3含量每增加1%时,炉渣熔化性温度平均提高4.4 ℃;在高Al2O3含量时,固定Al2O3含量及二元碱度RO值,MgO 含量对熔化性温度的影响不大,但在MgO =8%时炉渣的熔化性温度偏高。

3) 在固定Al2O3及MgO 含量的条件下变动炉渣的二元碱度RO时,随着二元碱度RO从1.00 增加到1.25,炉渣的熔化性温度也随之增加;二元碱度RO每增加0.05时,炉渣的熔化性温度平均提高了8 ℃。

4) 在炉渣中配加了CaF2后,Al2O3含量的变化对炉渣的熔化性温度影响较小。

[1]王筱留.钢铁冶金学( 炼铁部分) 第二版. 北京: 冶金工业出版社,2005:9 -10.

[2]范建军,蔡湄夏,张华.Al2O3和MgO 含量对高炉炉渣熔化性温度影响的研究.山西冶金,2007,30(3) :22 -23,44.