连铸结晶器内钢液流动的研究进展

2014-12-22唐海燕李京社吉传波梁永昌吴拓王建磊

唐海燕 李京社 吉传波 梁永昌 吴拓 王建磊

( 北京科技大学)

0 引言

结晶器是连铸机非常重要的部件,是一个强制水冷的无底钢锭模,称之为连铸设备的“心脏”。其基本功能是使钢液逐渐凝固成所需要规格、形状的坯壳,并通过结晶器的振动,使坯壳脱离结晶器壁而不被拉漏以及不产生变形、裂纹等铸坯缺陷[1]。因此,结晶器的性能对连铸机的生产能力和铸坯质量起着十分重要的作用。连铸板坯的表面和内部缺陷与结晶器内钢液的流动状态密切相关。如从浸入式水口流出的流股冲向铸坯窄面区域,由于冲刷作用,使窄面坯壳不均匀生长,影响坯壳的传热,从而导致角部纵裂纹产生,严重时甚至造成漏钢;另外结晶器钢水流动模式的改变引起过大的液面波动,破坏了弯月面的稳定凝固,容易造成局部卷渣,从而引起皮下夹渣等表面缺陷。因此,笔者对国内外结晶器内钢液流动行为进行了总结,并提出了未来的发展方向。

1 结晶器内钢水流动模拟研究

结晶器内的流场属于湍流流动。研究它的方法很多,主要有直接测量法、水模拟法和数值模拟法。由于钢水的高温( ~1800 K) 直接测量方法很难实现。Assar 等[2]用一种电磁感应器来测量弯月面附近钢水的速度。也有部分学者用钉板试验法研究结晶器表面液态渣层的形貌[3]。这些研究对实际连铸生产过程中结晶器的流场提供了非常有价值的信息。然而,所有这些研究对结晶器内复杂流动现象仅仅提供有限的分析,而且介于现场技术原因有时这些测量结果并不是很准确。因而,水模型和数值模拟这两种方法就成为研究连铸结晶器内流场行为的主要方法。

对结晶器内钢液流动行为的研究主要集中在钢液的流场以及钢/渣界面的物理行为。

1.1 结晶器钢水流动的水模拟

液态水和钢水的动力学粘度系数相差很小( ~20%) ,因而以相似原理为基础的水模型实验研究广泛应用于模拟连铸过程流动现象[4-5]。影响结晶器内钢水流场的主要因素有: 浸入式水口结构参数如水口直径、出口倾角、面积、水口形状等以及连铸工艺参数如水口浸入深度、拉速、吹气量等,因此水模拟实验也主要是围绕这些方面展开。模型与原型比例常为1∶ 1、1∶ 2 或者1∶ 3。为便于研究,经常使用示踪法显示流场。使用较多的示踪法有: 粒子示踪法、染色示踪法及气泡示踪法。

对流场的定量测量,分为接触式测量和非接触式测量,主要对流场的速度、压力以及液面波动等进行测量。Thomas 和Huang[6]在1∶ 1 结晶器水模型中用热线式风速计测量了结晶器表面的水流速度。Honeyands 和Herberton[7],在薄板坯水模型试验中用超声波流量传感器研究结晶器内瞬态流动现象,超声波流量传感器安装在水面上部测量表面波动。Gupta 和Lahiri[5]通过流量传感器的研究表明:对结晶器底部封闭和开放式两种结晶器,表面波动和形状波动周期分别为5 s 和50 s,表面波动振幅随着拉速的增加而增加。水模型试验中同样可以利用一些非侵入性测量仪器,如激光多普勒速度测量仪( LDV)[8]和粒子图像测速仪( PIV)[9]。

关于水口形状对流场的影响,R. Chaudhary等[10]研究了底部结构为山形和凹形水口对结晶器内流场的影响。结果表明使用山形水口,结晶器的表面流速比凹形水口高50%,因而更易造成表面卷渣。

N.A. Mcphereson[11]比较了椭圆形侧孔和圆形侧孔的不同之处,结果表明椭圆形侧孔的较高部位处存在较大的压力差,因此产生不稳定的水流。而采用圆形出口,钢液较为稳定。

雷洪、朱苗勇等[12]研究了长方形水口和圆形水口对改善卷渣的影响,结果表明:前者比后者更为有效。

N.Tsukamoto 等[13]用1∶ 1 水模型实验研究了浸入式水口的结构,发现: 在相同出口面积下,方形侧孔的流股喷出速度比圆形侧孔大,流股冲击深度也大。但方形侧孔的流股散射程度小,对结晶器宽面的冲刷小,利于坯壳生长。

包燕平[14]针对薄板坯连铸高拉速的需要,开发了一种耗散型浸入式水口,并通过与普通双侧孔水口的比较,得出了耗散型水口是一种适合薄板连铸高拉速生产的新型水口。

关于连铸和水口工艺参数对结晶器流场的影响,国内外的学者也做了大量的水模拟实验研究。

T.honeyands 等[15]研究了薄板坯连铸过程中浸入式水口的结构参数对射流充填率和倾角的影响。结果表明:在相同的条件下,大内径的水口射流喷射角比小内径的水口大。雷洪等[16]通过实验说明,出口面积增大,明显降低了水口出口处钢水流股速度,一方面会减小流股冲击窄面的速度、使表面波动降低;另一方面,由于钢流速度偏角的减小,造成冲击点上移引起更大的波动。

B.G.Thomas[17]等对不同水口倾角下结晶器流场进行了水模型实验。结果表明: ①随着水口倾角的下降,有效射流角度增加,射流与窄面的冲击位置下移;②水口浸入深度小,液面波动剧烈; ③随着浸入深度变大,射流与窄面的冲击点下移,但流场的基本形状不发生变化;④不同拉速下,结晶器内流场的基本形状相似;但随着拉速的增加,结晶器内的流速增大,冲击深度变深,结晶器液面的波动加剧; ⑤吹入氩气改变了结晶器上回流的流动方式,使注流与结晶器窄面的撞击点上移,回流区的位置上移,当含气钢液流至上表面时,流向水口处的回流减缓,向结晶器宽面有轻微的漂移,其影响程度随含气率的增加和气泡尺寸的降低而增加; 但吹入氩气对下回流的影响很小。

Hua Bai 等[18]研究认为: 氩气的吹入增大了钢液的湍动,使射流倾角上倾,减小了回流区( 钢液重新流回水口上方) 的大小,且随着拉速的增加,吹氩的影响减弱。水口中的最小压力受吹氩量的影响,吹氩量增加,水口中的压降减少,最小压力提高,从而减少了水口堵塞的可能性。

陆巧彤等[19]采用1∶ 1 的水模型研究了工艺参数对大板坯结晶器内流场表面波动的影响。结果表明:随着拉速和吹气量的增加,液面波动加剧。但结晶器宽度不同,吹气量影响也不同,随着结晶器宽度的增加,液面波动明显增大。

GUPTA 和A. K. LAHIRI[5]研究了结晶器内液体流动的不对称性,结果表明:当结晶器的厚宽比为1∶ 6.25 或更小时,水口出口处旋转的涡流与结晶器宽面的碰撞会导致结晶器内的流动方式不对称;射流的不稳定与涡流方向的改变会引起流动方式的改变。

关于结晶器卷渣,He qinglin[20]利用物理模拟实验研究了漩涡卷渣的机理,认为结晶器内漩涡卷渣主要是因为在水口附近水口两侧的流股作用形成的,偏流不是漩涡卷渣形成的主要原因,但它会增大漩涡卷渣的深度和发生频率。通过优化水口参数,改善偏流现象可以有效地减少或消除漩涡卷渣现象。朱苗勇[21-22]等利用物理模型系统研究了高拉速条件下结晶器内漩涡现象,分析了钢渣界面行为以及液态渣的消耗机理。认为表面回流钢渣卷混是引起结晶器卷渣的主要方式,拉速、水口的浸入深度、张角以及保护渣的粘度均对结晶器内的卷渣产生影响。通过增大水口向下的张角和水口浸入深度,可以防止结晶器内卷渣的发生。

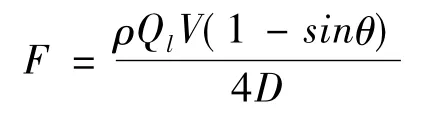

在结晶器内钢液流场研究中,最具代表性的水模研究成果是日本的NKK 钢铁公司[23]采用1∶ 3水模型研究结晶器液面波动、表面流速等对结晶器卷渣的影响,提出采用F 数评价结晶器钢水卷渣情况,F 数的计算公式为:

式中:ρ——钢水的密度,kg/m3;

QL——钢水的流量,m3/s;

θ——注流撞击窄面的角度;

V——注流的撞击速度,m/s;

D——撞击点距自由面之间的距离,m。

研究表明,F 数在2 ~4 时,结晶器钢水卷渣最不容易发生,铸坯及冷轧轧板的表面缺陷最小。

陆巧彤[24],齐新霞[25]等用实验验证了以上的公式。他们的研究表明: 当F 数控制在3 ~5,即可以将液面波动控制在±(3 ~5) mm 的合理范围内,卷渣的几率最小。

1.2 结晶器内钢水流动数值模拟

水模型在直观认识结晶器内发生的基本现象和水口优化方面发挥了很重要的作用,但毕竟结晶器内的现象比较复杂,进行结晶器内钢流流动的计算机模拟很有必要,目前已成为研究的主要手段之一。

流体流动的数学模型主要涉及以下几方面内容:①结晶器内流体流动情况、流动的非对称性、合理的水口设计参数和工艺参数优化[17,26]; ②研究结晶器自由液面现象,液渣层分布以及流动行为,结晶器液面波动大小以及卷渣情况分析[27-28];③研究结晶器钢液流动过程对气泡运动轨迹[29]以及夹杂物上浮去除的影响[30];④在电磁力作用下的钢液流动情况,电磁制动对于结晶器内流动和液面波动的影响[31-32]。

结晶器内的流动属于湍流流动。研究湍流现象的数学模型一般包括平均雷诺数Navier -Stokes 模拟方法( RANS) 、大涡流模拟方法( LES) 和直接数值模拟方法( DNS)[33]。考虑到计算成本原因,RANS模型加上双方程( k -ε) 模型广泛应用于连铸过程水口和结晶器流动现象的模拟。Huang 等[34]用非稳态RANS 数学模型研究了水口条件的变化和钢渣界面波动剧烈的情况下结晶器内瞬态流动现象。

在研究连铸湍流现象中,更多的是用LES 和DNS 数学模型模拟湍流速度场。在雷诺数较高的情况下由于DNS 计算成本较大,所以LES 模型更加适合研究连铸湍流现象。但是LES 模型只能解决大尺度涡流,一些耗散的小涡流通常会被过滤掉,这就导致产生残余应力张量,这时可以用一种叫做次网格尺度的模型( SGS model) 来模拟。LES 模型最初是应用在一些简单的结构例如在渠道或者管道中流体流动中湍流现象,在这些简单的流体结构中也使用SGS 模型研究流体的湍流现象[35]。随着计算机技术的飞速发展,在一些复杂的流动结构中也可以利用LES 模型来解决更复杂的问题,例如湍流射流现象[36]及钝体周围流体流动的湍流现象[37]。

B.G. Thomas[17,26,29]采用高雷诺数湍流模型对板坯结晶器内钢液的流动进行了数值模拟,研究表明,水口的流股角度对结晶器内钢液的流动有较大影响。

Creech[38]等采用有限差分模块CFX4.2 对结晶器内稳态流动和传热进行模拟,比较了标准K -ε模型、低雷诺数K-ε 模型和边界修正K-ε 模型三种模型的仿真计算结果,指出边界修正K -ε 模型与试验测试结果吻合较好。而低雷诺数K -ε 模型对于网格划分要求较高,只有当网格处理较好时才能保证得到理想的结果。采用Fortran 进行壁面修正的K-ε 模型可以预测结晶器内坯壳生长情况,有助于了解坯壳生长变化规律,可以避免其它模型出现的坯壳过薄的情况。对于结晶器液面波动的研究,基本上都采用N-S 方程和K -ε 湍流模型[39],而模拟的难点主要是如何选择合适的界面边界条件以及确定界面形状。对结晶器液面波动进行模拟研究时,主要研究对象局限于水油界面和自由表面。

朱苗勇等[40]用K -ε 模型对不同浸入式水口侧孔倾角下结晶器内钢液的流场进行了数值模拟研究,结果表明:当出口角度从向下到水平变化时,下部回流区变大,钢液对结晶器窄边的冲击点上移,上部回流区变小,钢流对熔池表面冲击的强度增强,加剧了表面的波动;当水口出口角度从水平到向上变化时,上部回流区逐渐变小,直至消失,表面扰动和不稳定加剧,易造成卷渣和钢液面裸露,下部回流中心上移;当出口角度为水平时,射流到结晶器窄面的距离最短,冲击速度最大。

Hua Bai 等[41]采用商业软件CFX 对吹氩后浸入式水口内的钢液行为进行了研究。结果表明: 大部分氩气从水口出口的上半部分逸出,而出口下半部分的注流中含有很少的气体; 氩气的吹入使出口射流倾角上移,钢液扰动增加,反流入水口的回流区减小;随着拉速的增加,氩气对流场的影响减小。与水模型的实验结果比较吻合。

Kouji TAKATANI 等[42]采用LES( Large Eddy Simulation) 模拟法建立了结晶器内瞬变流场的数学模型,分析了向浸入式水口中吹入氩气对钢液和凝固坯壳的影响。他们把计算区域分为刚体区域和可移动区域两部分,根据计算得出的压力初步推测出了弯月面的形状。

Zhang 等[43]对水口结瘤情况下的结晶器内夹杂物上浮情况进行了数值模拟研究,认为在水口结瘤情况下,结晶器内水口出口两流股呈现明显的不对称性,未结瘤一侧水口出口流股湍动能较强,引起较大的液面波动,容易造成小尺寸的夹杂物卷入钢液内,同时由于水口结瘤,结晶器内温度分布不均匀,造成出结晶器时坯壳过薄,严重时容易产生漏钢。

流体流动模型对描述钢液在结晶器内发生的湍流流动行为及其对液面卷渣夹杂上浮等现象本质起到了积极作用。但模型一般只考虑了坯壳较薄的结晶器内的流动情况,而且大多只考虑了钢液流动的情况,未充分考虑两相区之间的相互作用,尤其是传热和凝固过程对流动行为的影响。

2 结晶器内钢水流动控制技术

结晶器内的钢水流动控制除控制浸入式水口参数和连铸工艺参数外,还有几项很重要的技术就是电磁控制技术。用于板坯结晶器的电磁制动( EMBr) 、电磁搅拌( EMS) 和电磁流动控制( FC 结晶器)是结晶器钢水流动控制技术的典型代表。

2.1 电磁制动

电磁制动技术( EMBr) 是通过对结晶器施加一个与铸流方向垂直的静态磁场而对流动的钢液进行制动的技术。它可抑制水口射流速度,促进夹杂物和气泡上浮。

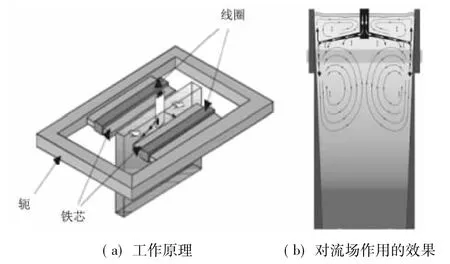

电磁制动方式有很多种,分别有不同的用途。其中一种是局部电磁制动( local EMBr) ,它是在结晶器两个宽面上分别施加两块磁铁,在浸入水口出口附近产生一块矩形区域磁场。这种类型的电磁制动能够抑制并弥散水口射流、降低弯月面速度、减小结晶器表面波动[44],如图1 所示。

图1 局部电磁制动工作原理图解及对流场的作用效果

M.Y.Ha 等[45]用RANS 模型模拟了结晶器内施加电磁制动情况下流场、温度场及坯壳凝固现象,结果表明由于外加磁场的作用有效抑制了水口射流,减少了射流对结晶器窄面的冲击作用,降低了底部循环区域的穿透深度。Takatani 等[46]使用相似的模拟方法研究电磁制动对结晶器流场的影响。结果表明外加磁场的情况下能够整体降低结晶器内钢水的流动速度,并且发现如果施加的磁场强度过大、产生的洛伦磁力过强,会引起水口射流在冲击结晶器窄面之前发生弯曲并消失。Kim 等[47]的研究表明,施加局部电磁制动会使结晶器内钢水速度和动量有明显的减小。

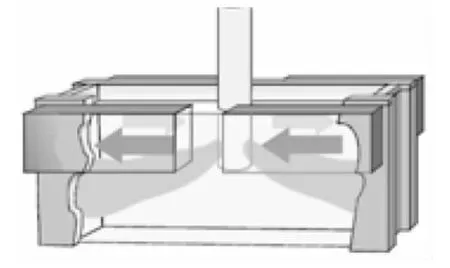

另外一种电磁制动是Ruler EMBr( 全幅一段电磁制动) 如图2 所示。这种类型的EMBr 是在浸入水口出口处结晶器两侧安置两块矩形磁铁薄片,每块磁铁都横过整个结晶器宽面。和Local EMBr 一样,这种制动方式也是为了稳定结晶器弯月面速度和形状。Harada 等[48]用数值模拟的方法比较了Local EMBr 和Ruler EMBr 对结晶器内流场影响的不同。研究结果表明尽管两种电磁制动都能有效降低结晶器弯月面速度和结晶器下部循环区域的穿透深度,但Ruler EMBr 能够更有效的稳定弯月面钢水流动。Zeze 等[49]比较了水银模型和数学模型电磁制动对流场的影响,研究表明施加Ruler EMBr 更容易产生活塞流。

图2 单条全幅EMBr

2.2 电磁搅拌

电磁搅拌是利用交流电产生连续变化的磁场来控制结晶器内钢水的流动方式。图3 为板坯电磁搅拌结晶器,在弯月面附近每个宽面上布置2 个搅拌器,这种电磁搅拌方式能够使结晶器内钢水顺着结晶器四周有序流动,均匀弯月面处温度进而改善铸坯质量[50]。

图3 板坯结晶器电磁搅拌

2.3 电磁流动控制

电磁流动控制( FC 结晶器) 含有两个方向相反的制动磁场,第一个位于弯月面区域,另一个位于结晶器的下部,每一个磁场都覆盖了板坯的整个宽度。FC 结晶器的上电磁场减小了结晶器弯月面湍流,可防止保护渣卷入凝固壳和角部横裂; 下电磁场可减小钢液向下的流速,有利于夹杂物和气泡上浮[51],如图4 所示。

Idogawa et al[52]用数值模拟的方法研究FC 结晶器内钢水的流动情况。研究表明FC 结晶器能够有效降低结晶器内钢水的整体流动速度。

3 本课题组的研究工作

图4 FC 结晶器

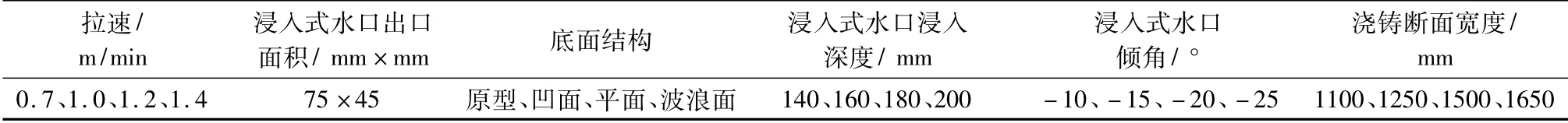

林晓川等[53]以国内某钢厂板坯连铸结晶器为原型,采用1∶ 1的水模型,用OA型光纤式流速仪测定结晶器内流体流速,研究了拉速、浸入式水口出口角度、水口浸入深度、水口底面结构及结晶器断面宽度等工艺参数对板坯结晶器内表面流速的影响。其实验参数见表1。

表1 实验工艺参数

结果表明: 拉速对表面流速的影响最大,随着拉速的提高,结晶器内钢液表面流速明显增大,当断面宽度为1650 mm,拉速由0.7 m/min 提高到1.4 m/min,表面流速由0.04 m/s 提高到0.1 m/s;波浪面结构的浸入式水口表面流速效果最优。

此外,他们通过在结晶器表面不同位置处布置波高传感器测定瞬时波高,研究了拉速、浸入式水口出口角度、水口浸入深度、水口底面结构等工艺参数对板坯结晶器内流场和液面波动行为的影响。结果表明: 拉速对板坯连铸结晶器内液面波动的影响最大,水口倾角次之;各工艺参数之间对结晶器内部流场的影响是相互制约的;提高拉速时,应适当增大水口浸入深度来控制液面波动。在此实验基础上他们提出了优化结晶器流场的工艺参数,并应用于现场取得了一定效果[54]。

陈永峰等[55]以某厂板坯结晶器为原型建立1∶ 1的物理模型,通过监测液面波动,研究了浸入式水口结瘤物对结晶器流场造成的影响。实验结果表明:水口结瘤物的存在会导致结晶器水口两侧流场的明显不对称,水口堵塞侧钢液更多集中于结晶器上部,下回流占据区域较小;未堵塞一侧漩涡卷渣出现的频率较高;较大拉速下,随着水口倾角的增大,液面平均波动逐渐减弱; 拉速提高会造成水口两侧平均波高的差距变大,结瘤物脱离水口后液面恢复稳定的时间延长;结瘤物脱离瞬间会导致流场迅速恶化,影响铸坯质量。

付建勋等[56]研究了铸坯展宽现象及其与拉速的关系。通过对5 个连铸工厂结晶器设置的调查,对铸坯展宽的普遍性进行了研究; 在提出衡量铸坯展宽指标的基础上,利用仪器在线监测铸坯的展宽。结果显示: X60 钢的目标展宽率范围为1. 25% ~3.63%,平均为3.01%; Q235 钢目标展宽率范围为0.77% ~2.91%,平均为2.04%; 且铸坯的展宽和拉速有明显的一致性,拉速恒定,展宽也基本保持稳定。拉速降低,展宽减小,展宽的变化略滞后于拉速的变化。

吉传波等[57]采用数值模拟及钢水表面插钉法,对电磁制动条件下薄板坯连铸结晶器内钢水流动进行研究,分析了不同磁场强度对结晶器内钢水流动及弯月面波动的影响。模拟结果表明,电磁制动能够明显抑制高速流动的钢水,减小对结晶器窄面的冲击及钢水表面卷渣的影响,磁场电流强度由180 A增加到284 A 时,钢水表面速度最大值由无电磁制动的0.85 m/s 分别降低至0.50 m/s、0.16 m/s。插钉法可作为一种经济有效的方法检测钢水表面速度,且测量值与模拟结果比较吻合。通过合理控制磁场电流强度约260 A 可以优化结晶器内钢水流动,进而改善铸坯质量。

他们也采用雷诺平均( RANS) 数学模拟方法,研究波浪形和山形水口底部结构对结晶器内钢水湍流现象及表面流速的影响。表明波浪形水口可以抑制水口流出钢水的射流,改善结晶器内钢水流场,降低表面流速,稳定液面,进而改善铸坯表面质量[58]。

结晶器内钢水涡流现象是连铸过程中普遍存在的非定常现象。尤其是在高拉速条件下,容易导致连铸结晶器内强烈的非稳态湍流,而钢液的湍流状态又决定了夹杂物和气泡的运动分布,进而最终影响铸坯质量。因此,随着对铸坯质量要求的提高,冶金工作者越来越关注这一现象。课题组的吉传波等人[59]用LES 大涡模拟的方法对水口和结晶器内湍流现象进行了分析,比较了雷诺应力对水口和结晶器内湍流脉动的影响,分析了结晶器宽面中心面内不同位置点的瞬时速度波动,以及采用本征正交分解方法对水口底部和结晶器内射流区域不同湍流尺度分离,分析不同模态下速度脉动和能量分布。

研究表明:

1) 水口底部的漩涡流呈现交替旋转变化,水口出口区射流的上下波动,引起射流向结晶器内流动呈阶梯状分布;

2) 采用LES 对结晶器内速度模拟比实验测量结果更能准确捕捉流体内的复杂湍流现象以及速度波动情况;

3) 采用本征正交分解方法对水口和结晶器宽面中心面处、水口底部及射流区域的速度随时间和空间变化进行降维处理,能够识别流动中的主要能量结构状态,并通过奇异值分解方法对速度场进行重构,提取不同尺度湍流所积累能量的关系。

4) 控制结晶器内的湍流,最主要的是控制低阶模态下含有高能量的大尺度湍流结构,由于低阶模态下的流体包含主要的能量,通过控制低阶模态下的湍流运动进而控制水口流出的流体向结晶器内扩散作用,为最终优化铸坯质量提供理论支持。

4 结晶器流场研究中国内外的差距及未来的发展方向

4.1 国内外差距

1) 目前国内所进行的水模拟实验大多是用粒子、墨汁等作为示踪剂,简单地模拟流场情况,而国外已开始使用激光多普勒速度测量仪( LDV) 和粒子图像测速仪( PIV) ,它们具有准确、清晰、多维等特点。

2) 国内水模拟实验很少采用1∶ 1 的模型,主要原因是1∶ 1 模型体积太大,需要较大的实验空间。根据相似原理模型可以按照比例缩小,但研究表明采用1:1 的模型实验结果更准确。国外水模型通常按1∶ 1 制作。另外国内结晶器模拟还存在一个问题,就是由于空间限制,通常结晶器模型的长度不够,造成实验结果不尽准确。

3) 水模中经常用到渣和夹杂物的模拟,通常采用一定配比的油来模拟渣层,利用聚乙烯粒子来模拟夹杂物,它们和水的密度比很难和钢渣的密度比一致,到目前还没有很好的办法来模拟顶渣和夹杂物,尤其是液态夹杂物,所以水模得到的卷渣和夹杂物去除指标也只具有相对比较的价值,还不能和实际生产的情况完全对应起来。国外用玻璃粒子来模拟夹杂物。

4) 在实验设备方面目前国内主要应用中国水利水电科学院开发的DJ800 型水工多功能检测系统,该系统配有电导率仪、波高传感器和压力传感器,能够分别检测溶液的电导率、液面的波高和某一位置的压力。对流体流速的测量仅局限于对结晶器表面局部点速度的测量。国外的一些水模拟实验室用到了超声波多普勒测速仪( UDV) 和粒子图像测速仪( PIV) ,它们具有分辨率高、测速更准确、多分量同时测量等特点,能够更全面地反映流场全貌。

4.2 未来的发展方向

在目前结晶器内钢液流动的研究中,对于瞬态的、脉动的行为还不能有效预测,对于高温液态钢水的一些测量工作还不能如愿展开,还需要加大科技的投入。

1) 对连铸结晶器内钢水流场进行数值模拟,大部分研究者采用的都是标准k-ε雷诺平均( RANS) 数学模型,模型对钢水流场进行时均化处理,总的来说可以预测流场的平均运动状态,但是对钢水湍流中的小尺度脉动不能有效进行计算,因此无法预测到流体随时间变化的脉动行为;

2) 对缩小比例的结晶器内水模型采用大涡模拟( LES) ,并通过PIV 实验室测量结果与模拟结果对比,发现LES 模型可以准确预测结晶器内钢水流场,并能够捕捉到小尺度脉动湍流,但是并未对LES模拟结果的具体湍流信息进行分解描述,只是简单地预测了钢水的瞬态流动形态;

3) 对结晶器内流场测量,多是针对水模型中局部速度及结晶器表面波动,对现场高温条件下钢水表面速度的测量工作较少;

4) 对连铸结晶器内施加电磁制动的研究,由于实验条件所限大多是采用数值模拟方法预测其效果,而且对薄板坯内钢水流场模拟多忽略了凝固坯壳的影响,事实上在凝固坯壳界面的质量和动量损失对结晶器内钢水流场影响较大。

鉴于冶金工业中连铸结晶器工作环境的特殊性,因此,未来的发展方向应该还是通过物理和数值模拟的方法研究结晶器内钢液的流场。为了准确显示结晶器内流场运动情况,物理模拟力求采用1∶ 1的模型,并配合多种测量手段,以获得结晶器内三维空间上的流速分布。数学模拟则应开发计算速度更快、能对结晶器不同尺度的湍流信息进行分解描述的模型,如由本课题组开发的Filter URANS 模型,采用了本征正交分析( POD) 方法,对水口和结晶器内流场进行降维重构,提取不同尺度湍流所积累能量的关系,并且识别流动中的主要能量结构状态。

5 结束语

结晶器内钢液的流动状态与连铸坯的表面和内部缺陷密切相关。国内外主要通过水模拟配合多种测量手段以及数值模拟研究结晶器内钢液的流动状态,考察各种因素对流动的影响。水模拟具有直观、可动态实时地进行控制测量等特点,但受模型比例及水的物性限制,且冷态和热态对流场也有一定的影响,尤其是在吹气条件下。数值模拟具有速度快、成本低等特点,但其中网格的划分、边界条件和残差的设置、求解方法的选择对计算结果影响很大。如何进一步提高物理模拟和数学模拟的准确性是未来的主要发展方向。

[1]陈登福,张大江.板坯连铸结晶器内液面波动数值模拟[J].过程工程学报,2010,10(1) :206 -210.

[2]M. B. Assar,P. H. Dauby,and G. D. Lawson. Opening the Black Box: PIV and MFC Measurements in a Continuous Caster Mold[C].The 83rd Steelmaking Conference Proceedings,397 -411.

[3]H. Nam,H. S. Park and J. K. Yoon. Numerical Analysis of Fluid Flow and Heat Transfer in the Funnel Type Mold of a Thin Slab Caster[J].ISIJ International,2000,40(9) :886 -892.

[4]Gupta,D.and Lahiri,A.K..Water Modeling Study of the Jet Characteristics in a Continuous Casting Mold[J]. Steel Research,1992,63(5) :201 -204.

[5]Gupta,D. and Lahiri,A. K. A Water Model Study of the Flow Asymmetry inside a Continuous Slab Casting Mold[J]. Metallurgical and Materials Transactions B,1996,27(5) :757 -764.

[6]B.G.Thomas and X.Huang.Effect of Argon Gas on Fluid Flow in a Continuous Slab Casting Mold[C]. The 76th Steelmaking Conference Proceedings,Iron and Steel Society,Warrendale,PA,1993:273 -289.

[7]T. Honeyands and J. Herbertson. Oscillations in Thin Slab Caster Mold Flows[C].127th ISIJ Meeting,ISIJ,Tokyo,Japan,1994.

[8]Adrian,R.J.Chapter 4.Laser Velocimetry Fluid Mechanics Measurements[M].Taylor & Francis,1996:175 -299.

[9]Adrian,R.J.Particle-Imaging Techniques for Experimental Fluid Mechanics[J].Annual.Rev.Fluid Mech.,1991,23:261 -304.

[10]R.Chaudhary,Go-Gi Lee,B.G.Thomas and Seon-Hoyo Kim.Transient Mold Flow with Well -and Mountain -Bottom Nozzles in Continuous Casting of Steel[J]. Metallurgical and Materials Transaction B,2008,139:870 -884.

[11]N.A.Mcpherson.Continuously Cast Clean Steel[C].Steelmaking Conference Proceedings,1985:13 -25.

[12]雷洪,朱苗勇,邱同榜.板坯连铸结晶器流场优化[J]. 炼钢,2000,16(3) :29 -31.

[13]N. Tsukamoto,K. Ichikawa,E. Iida. Improvement of Submerged Nozzle Design Based on Water modeling Examination of Tundish Slide Gate[C]. Steelmaking Conference Proceedings,1991:803-808.

[14]Bao Yanping. Experimental Study of Fluid Flow in Thin Slab Continuous Caster Mould with Water-Model[J]. Journal of University of Science and Technology Beijing.1999,6(1) :15 -18

[15]T. Honeyands,J. Lucas,J. Chambers. Preliminary Modeling of Steel Delivery to Thin Slab Caster Moulds[J]. Steelmaking Conference Proceedings.1992:451 -459 .

[16]雷洪,朱苗勇,汪湿泉,许海虹,王文忠,樊俊飞,弁济宁.水口吹氩对结晶器弯月面波动的影响[J]. 中国有色金属学报,1998,8( 增刊2) :468 -471.

[17]Thomas B G,Mika L J,Najjar F M.Simulation of fluid flow inside a continuous slab casting machine[J]. Metallurgical and Materials Transactions B,1990,21B:387 -400.

[18]Hua Bai,Thomas B G.Turbulent Flow of Liquid Steel and Argon Bubbles Slide-Gate Tundish Nozzles: PartⅡEffect of Operation Conditions and Nozzle Design[J]. Metallurgical and Materials Transactions B,2001,32B:269 -284.

[19]陆巧彤,杨荣光,王新华,等. 板坯连铸结晶器内液面波动的水模型研究[J].包头钢铁学院学报,2006,25(1) :13 -17.

[20]Qinglin HE. Observations of Vortex Formation in the Mould of a Continuous Slab Caster[J].ISIJ International,1993,33(2) :343-345.

[21]于海歧,朱苗勇.板坯连铸结晶器电磁制动和吹氩过程的多相流动现象[J].金属学报,2008(5) :619 -625.

[22]孟祥宁,朱苗勇.高拉速板坯连铸结晶器液态渣消耗机理分析[J].金属学报,2009(3) :485 -489.

[23]手嶋俊雄,久保田淳,铃木干雄等.スラブ高速铸造时の连铸铸型内溶钢流动にぉよぼす铸造条件の影响[J]. 铁と钢,1993,79(5) :576 -582.

[24]陆巧彤,王新华,于会香,张炯明,王万军.F 数计算及其与板坯连铸结晶器内钢水卷渣的关系[J]. 北京科技大学学报.2007,29(8) :811 -815.

[25]齐新霞,包燕平.结晶器钢液卷渣指数的讨论[J].钢铁研究,2005(3) :17 -20.

[26]B.G.Thomas,F.M.Najjar.Finite -Element Modeling of Turbulent Fluid Flow and Heat Transfer in Continuous Casting[J].Applied Mathematical Modeling,1991,15(5) :226 -243.

[27]G. A.,Panaras,A.,Theodorakakos and G. Bergeles. Numerical Investigation of the Free Surface in a Continuous Casting[J].Metallurgical and Materials Transactions B. 1998,29B: 1117 -1126.

[28]R.Mcdavid and B.G.Thomas.Flow and Thermal Behavior of the Top Surface Flux/Powder Layers in Continuous Casting Molds[J].Metallurgical and Materials Transactions B,1996,27B:672-685.

[29]B.G.Thomas,X.Huang and R.C.Sussman.Simulation of Argon Gas Flow Effects in a Continuous Slab Caster[J]. Metallurgical and Materials Transactions B.1994,25B:527 -547.

[30]Lkuo Sawada,Hiroyuki Tanaka and Lemitsu Takigawa.Numerical Study of Fluid Flow in the Continuous Slab Caster[C].Proceedings of the Sixth International Iron and Steel Congress,1990:334-339.

[31]K.Takatani.Analysis of Heat Transfer and Fluid Flow in the Continuous Casting Mold with Electromagnetic Brake[J]. ISIJ International,1989,29:1063 -1068.

[32]X.Huang and B.G.Thomas.Modeling of steel grade transition in continuous slab casting process[J]. Metallurgical and Materials Transactions B.1993,25B:379 -390.

[33]Pope,S. B. Turbulent Flows[M]. Cambridge University Press,Cambridge UK,2000:771.

[34]Huang,X. and Thomas,B. G. Modeling of Transient Flow Phenomena in Continuous Casting of Steel[J]. Canadian Metall.Quart.,1998,37(304) :197 -212.

[35]Schumann,U.Subgrid Length-Scales for Large Eddy Simulations of Stratified Turbulence[J].Theoretical and Computational Fluid Dynamics,1991,2:279 -290.

[36]Jahnke,S.,Kornev,N.,Leder,A. and Hassel,E. Les Simulation of Jet Mixing Processes with Heat Transfer in Turbulent Pipe Flow[J]. Chemical Engineering Technology,2004,27( 3) : 243 -248.

[37]Michelassi,V.,Wissink,J.G.,Frohlich,J.and Rodi,W.Large-Eddy Simulationof Flow around Low - Pressure Turbine Blade with Incoming Wakes[J].AIAA Journal,2003,41( 11) :2143 -2156.

[38]D. T. Creech and B. G. Thomas. 3 - D Turbulent Multiphase Modeling of Molten Steel Flow and Heat Transfer in a Continuous Slab Caster[C].CFX User's Conference,Wilmington,DE,1998.

[39]刘和平,王忠英.板坯结晶器液面波动的数学物理模拟及其特点[J].钢铁研究,2002,2:47 -54.

[40]朱苗勇,刘家奇,肖泽强.板坯连铸结晶器内钢液流动过程的模拟仿真[J].钢铁,1996,31(8) :23 -27.

[41]Bai,H.and Thomas,B.G.Turbulent Flow of Liquid Steel and Argon Bubbles in Slide - Gate Tundish Nozzles: Part I,Model Development and Validation[J].Metallurgical and Materials Transactions B,2001,32B(2) :253 -267.

[42]Kouji TAKATANI,Yoshinori TANIZAWA. Mathematical Model for Transient Fluid Flow in a Continuous Casting Mold[J]. ISU International.2001,41(10) :1252 -1261.

[43]LiFeng Zhang,YuFeng Wang and XiangJun Zuo. Flow Transport and Inclusion Motion in Steel Continuous Casting Mold under Submerged Entry Nozzle Clogging Condition[J]. Metallurgical and Materials Transactions B,2008,39B:534 -550.

[44]蔡开科.连铸技术的进展.钢铁工业的前沿技术-冶金工业前沿科技信息研究班专集[C].北京:中国金属学会,2000:180.

[45]Ha,M. Y.,H. G. Lee and S. H. Seong. Numerical Simulation of Three - Dimensional Flow,Heat Transfer,and Solidification of Steel in Continuous Casting Mold with Electromagnetic Brake[J]. Journal of Materials Processing Technology,2003: 322 -339.

[46]Takatani,K.,K.Nakai,N. Kasai,T.Watanabe,and H. Nakajima. Analysis of Heat Transfer and Fluid Flow in the Continuous Casting Mold with Electromagnetic Brake[J].ISIJ International,1989,29(12) :1063 -1068.

[47]Kim,D. S.,W. S. Kim,and K. H. Cho. Numerical Simulation of the Coupled Turbulent Flow and Macroscopic Solidification in Continuous Casting with Electromagnetic Brake[J]ISIJ International,2000,40(7) :670 -676.

[48]H.Harada,T.Toh,T.Ishii,K.Kaneko and E. Takeuchi. Effect of Magnetic Field Conditions on the Electromagnetic Braking Efficiency[J].ISIJ International,2001,41(10) :1236 -1244.

[49]Zeze,M.,H. Harada,E. Takeuchi,and T. Ishii. Application of DC Magnetic Field for the Control of Flow in the Continuous Casting Strand[C]. The 76th Steelmaking Conference,1993,20(11) :267 -272.

[50]Hackl,H. R.,A. F. Lehman,J. E. A. Eriksson,and S. G. Kollberg.Superior Slab Casting Using Electromagnetics in AISTech Preliminary Program.2006.

[51]陈登福,张大江. 板坯连铸结晶器内液面波动数值模拟[J].过程工程学报,2010,10(1) :206 -210.

[52]A.Idogawa,M.Sugizawa,S.Takeuchi,K. Sorimachi and T. Fujii. Control of Molten Steel Flow in Continuous Casting Mold by Two Static Magnetic Fields Imposed on Whole Width[J].Materials Science and Engineering: A,1993,173 (1 -2) :293 -297.

[53]林晓川,李京社,张兴利,梁新维. 板坯连铸结晶器内钢液表面流速的水模型研究[J].中国冶金,2010,20(12) :15 -20.

[54]林晓川,李京社,杨树峰,孙丽媛,李娇.板坯连铸结晶器内液面波动的水模型研究[J].炼钢,2011,27(2) :56 -60.

[55]陈永峰,李京社,安丽娜,孙丽媛,刘润藻. 水口结瘤对结晶器流场影响的物理模拟[J].工业加热,2012,41(5) :38 -41.

[56]付建勋,李京社,张慧,张兴中. 铸坯展宽现象及其与拉速的关系[J].钢铁研究学报,2012,22(2) :9 -12.

[57]C.Ji,J.Li,H.Tang,S.Yang.Effect of EMBr on flow in slab continuous casting mold and evaluation using nail dipping measurement[J].Steel Research International[J],2012,83( 6) :546 -553.

[58]李京社,程爱民,高雅巍,吉传波,孙丽媛. 水口结构对连铸结晶器内钢水流动的影响[J].河南冶金,2012,20(2) :1 -3.

[59]Chuanbo Ji,Jingshe Li,Shufeng yang,Liyuan Sun. Large eddy stimulation of turbulent fluid flow in a liquid metal model of continuous casting[J]. Journal of Iron and Steel Research International[J].2012,19 (12) :35 -41.