不锈钢系统“红锈”形成的因素及消除方法——ASME BPE非强制性附录D的介绍与解读

2014-12-21高贤申曹燕秋周立法

高贤申 曹燕秋 周立法

(森松集团(中国),上海201323)

0 引言

在不锈钢高纯净工艺系统(包括注射用水或纯蒸汽)中,出现“红锈”是一种正常现象。“红锈”产生的程度与下述因素有关:(1)每一个不锈钢元件的材质;(2)系统的制作过程,如焊接、表面处理、钝化处理等;(3)系统的使用环境,如水的纯度、工艺化学物、温度、压力、机械应力、流速和氧含量等;(4)系统的维护情况。

对出现“红锈”的系统,需评价其对产品工艺或系统长期操作的潜在影响。

ASME BPE—2012非强制性附录D“红锈”与“不锈钢”规范,其所提供的方法可检测系统中工艺溶液产品接触表面中出现的“红锈”,也提供了减少“红锈”形成的制作和操作方法,以及消除“红锈”的方法和技术。

1 “红锈”形成因素

在高纯系统中产生“红锈”的不同因素,以及“红锈”产生的机理具体有以下3类:

Ⅰ类:对“红锈”形成有较少影响。有理论表明,该因素可能对“红锈”形成有一定作用。

Ⅱ类:对“红锈”形成有中等程度影响。有工业数据支持这些因素会对“红锈”形成有影响,应考虑其影响。

Ⅲ类:对“红锈”形成有强烈影响。有良好工业数据支持这些因素会对“红锈”形成有影响,应考虑其影响。

1.1 系统制作因素

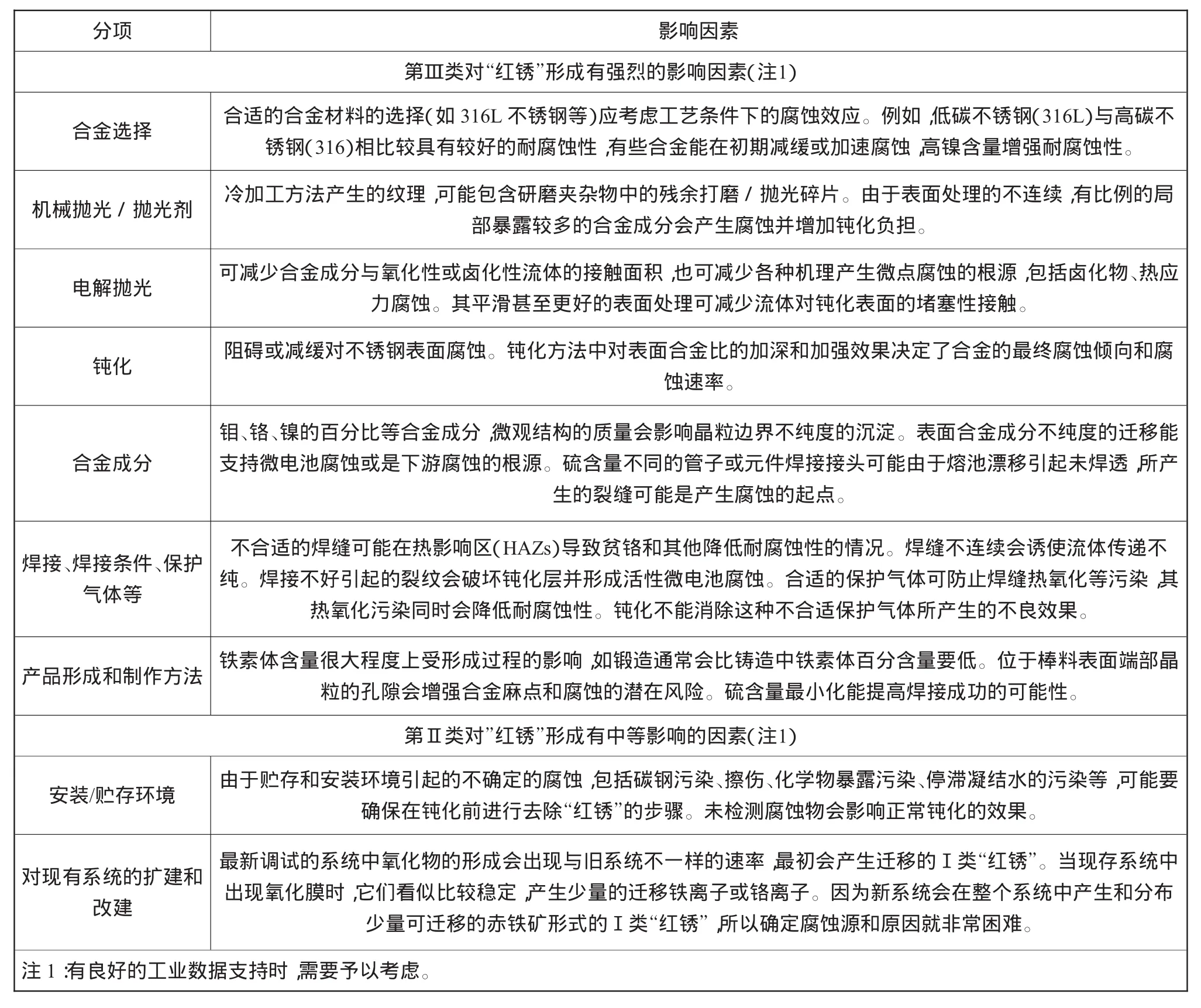

表1是对在制作过程中“红锈”形成的影响因素进行讨论。

1.2 系统操作因素

表2是对在操作过程中”红锈”形成的影响因素进行讨论。

2 检测“红锈”的方法

检测“红锈”的方法可以检测出不锈钢与工艺流体,产品物料和溶液接触时表面出现的“红锈”。

2.1 对工艺流体的分析

流体分析提供一种检测某一工艺系统内可移动成分的方法,其能代表介质的当前质量状况和“红锈”检测结果。

表1 系统制作过程“红锈”形成的影响因素

表3提供了在检测可流动成分时的各种试验操作说明及优缺点。

2.2 固体表面分析

表面分析提供表面层本体、微观结构和成分的相关信息,其表明介质的未来质量状况和“红锈”对水质潜在的威胁。表4提供了在检测表层成分时的各种试验操作说明及优缺点。

表2 系统操作过程中“红锈”形成的影响因素

表3 检测“红锈”移动组分的工艺介质分析方法

3 系统中消除“红锈”的方法

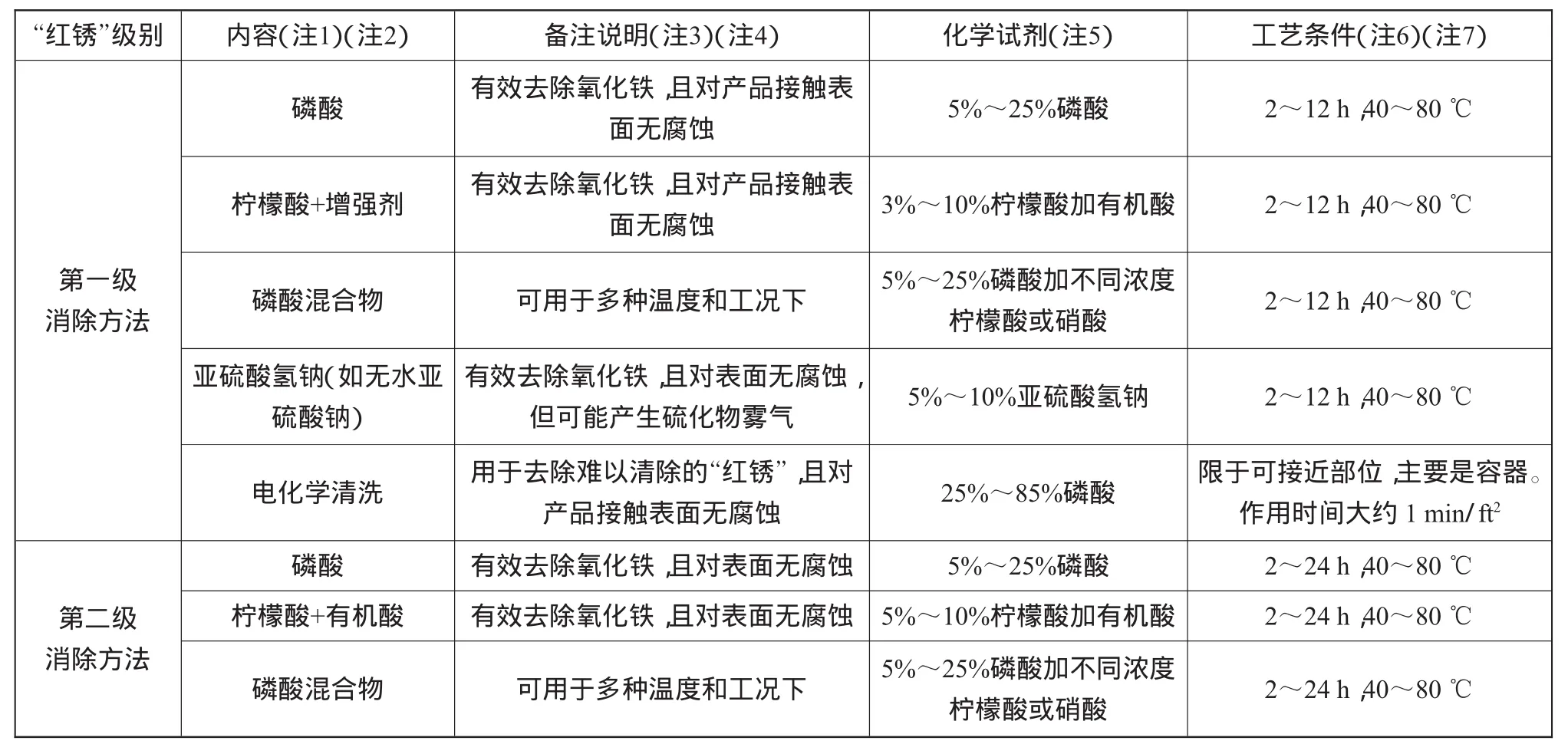

“红锈”的补救工艺(消除工艺)是用来去除“红锈”中的氧化铁和其他表面成分,以减少对不锈钢表面的损害。从其他地方迁移过来的“红锈”,会产生表面腐蚀或沉淀。按照“红锈”Ⅰ类、Ⅱ类、Ⅲ类分类标准很容易确定各种状况。下文描述了清除“红锈”的工艺及实施条件。

3.1 Ⅰ类“红锈”的消除方法

Ⅰ类“红锈”较弱地附着在不锈钢表面,比较容易去除和溶解。这类“红锈”通常是赤铁矿物或红色铁离子氧化物以及低含量其他氧化物或碳成分。磷酸对清除轻微铁锈有用,并可与其他酸,如柠檬酸、硝酸、蚁酸或其他有机酸和表面活性剂混合来辅助增强除锈效果。以柠檬酸为主,添加有机酸的化学物对“红锈”去除是有效的。对于Ⅰ类“红锈”,使用无水亚硫酸钠也是一种快速有效的去除方法。

这些化学物质在温度升高到40~80℃时,持续时间2~12 h下起作用。作用时间和温度根据“红锈”的严重性、系统建造元件材料累积情况及化学物质的浓度而定。每一种化学物质的浓度基于专有测试和工艺设计准则而定。

电化学清洗是一种替代方法,以代替磷酸清除方式,电化学方法是以产品接触表面为阴极加直流电源的清除方法,因为阳极在被清洗表面清除,“红锈”就容易清除了。这一方法对3类“红锈”均非常有效,但仅仅局限于系统可接触表面,主要用于容器类与物料接触的表面。

3.2 Ⅱ类“红锈”的消除方法

Ⅱ类“红锈”的化学消除方法与上述工艺方法非常相似,在溶液中增加草酸,以提高清除Ⅱ类“红锈”的有效性。这类“红锈”包含大多数赤铁矿物或铁离子氧化物,并包含一定量的铬和镍氧化物以及碳成分。所有这些除锈化学物除草酸外均不会对表面产生损伤,草酸可能会依工作条件和浓度对表面有一定的腐蚀。Ⅱ类“红锈”比Ⅰ类“红锈”难以清除,可能需要增加时间,甚至这些过程通常要在稍高的温度和浓度下进行。

3.3 Ⅲ类“红锈”的消除方法

Ⅲ类“红锈”与Ⅰ类、Ⅱ类相比更难以消除,主要是存在化学成分和结构的差异,这种高温沉积物形成锰铁氧化物并在混合物结构中含一些铬、镍或硅的替代物。通常这些沉积物中会出现大量的碳成分,主要是因为水中有机物的减少,在除锈过程中,有时会产生“污垢”或黑色膜。用于清除这类“红锈”的化学物质一般是强腐蚀性的,在某种程度上会腐蚀表面。以磷酸为主的除锈系统通常对非常轻微的“红锈”累积是有效的。强有机酸并混有蚁酸和草酸对这些高温“红锈”有效,且腐蚀性较弱,对表面腐蚀的潜在风险较小。

柠檬酸和硝酸与氢氟酸或氟化氢铵能较快清除Ⅲ类“红锈”,但一定会腐蚀与除锈液相接触的金属母材表面。表面腐蚀的程度或表面粗糙度增加情况取决于工艺条件、化学物浓度、“红锈”厚度变化情况、原始表面粗糙度等。这些工艺使用条件下的温度和时间是可变的,以有效地进行表面除锈并便于清洗和钝化。腐蚀性较弱的化学物用于较高的温度(60~80℃)、较长的接触时间(8~40 h或更长);以硝酸为主的氟化物液体通常用于较低温度下(环境温度-40℃),而以柠檬酸为主的氟化物液体用于较高温度和较短接触时间(2~24 h)。表5列出了清除3类“红锈”的工艺方法。

表5 “红锈”消除工艺及具体方法汇总

续表

3.4 清除不锈钢“红锈”方法的说明

上述给定的时间和温度与主要反应物的重量百分比有直接关系,配方的改变会改变相应的要求。不同应用方法包括对焊缝或表面的流体循环、对凝胶容器和设备的喷淋方法等。

在清除”红锈”过程中,当处理完成后对表面冲洗排放物的正确处置是非常关键的。过程中产生的废液由于含有化学物质或重金属组分可归类为危险排放物。能从产品接触表面有效清除“红锈”,并减少在工艺流体中产生氧化物颗粒的潜在风险。在不锈钢表面腐蚀后钝化层恢复的合适清洗和钝化开始前就要确定这些除锈方法。对流体的分析测试,有利于确定颗粒产生的水平和流体中因腐蚀并降低表面性能而产生的金属氧化物水平。

4 结语

依据ASME BPE附录D的内容,本文对不锈钢制品(纯净设备和系统装置)形成“红锈”的因素及消除方法作了介绍与解读。重点突出了在不锈钢高纯净系统中产生“红锈”的影响因素,进一步分析了清除“红锈”的方法,消除3类”红锈”的操作过程,以供制药企业、生物工程设备制造企业及工程设计安装公司技术人员参考,以期使我们的设计与制造标准与国际上使用的标准一致,为中国制药装备走向国际市场打下良好的基础。

[1]ASME BPE—2012 Bi oprocessing equi pment