针对地铁车辆轴箱轴承寿命的二维计算方法

2014-12-21杨陈,王辉,沈钢

杨 陈,王 辉,沈 钢

(同济大学铁道与城市轨道交通研究院,上海201804)

轴承的使用工况千差万别,而传统的寿命计算方法仅通过定值载荷和相应的修正系数来对工况加以区分,无法准确反映复杂工况对轴承寿命的影响,因此国内外学者针对轴承的具体使用环境,提出了特定工况下的轴承寿命计算方法[1-6]。然而,针对地铁车辆具体运行工况进行轴箱轴承寿命计算方法的探讨却鲜见报端。文献[7-8]虽然讨论了轴箱轴承寿命的计算方法,但在计算过程中仅采用一个冲击载荷系数来修正寿命计算结果以计及车辆的运行工况,忽略了地铁车辆运行工况的复杂性,因此计算出的轴承寿命与实际偏差较大。为此,在分析地铁车辆载荷工况和线路工况的基础上,提出一种地铁车辆的二维轴承寿命计算方法。

1 轴箱轴承二维算法的提出

地铁车辆实际运营中的载荷工况和线路工况都比较复杂,如果按照传统计算方法仅采用单一的载荷值和不考虑线路工况往往无法准确地计算轴箱轴承的寿命。对地铁车辆运行过程的载荷工况和线路工况进行划分,有利于了解轴箱轴承使用环境,进而为其寿命的准确预测提供基础。

地铁车辆主要是在一些大型的城市运营,每天的载客量都会随着时间变化,且彼此之间的人数差距很大,在计算轴承寿命时,采用恒定载荷无法对实际运行中复杂载荷工况进行合理描述。故此,根据车上乘客情况将地铁车辆的载荷工况,分为如表1所示的载荷工况以及各载荷工况占整个运营时间的比例。

表1 各载荷工况占整个运营时间的比例Tab.1 Proportion of each load cases accounted for the entire operation

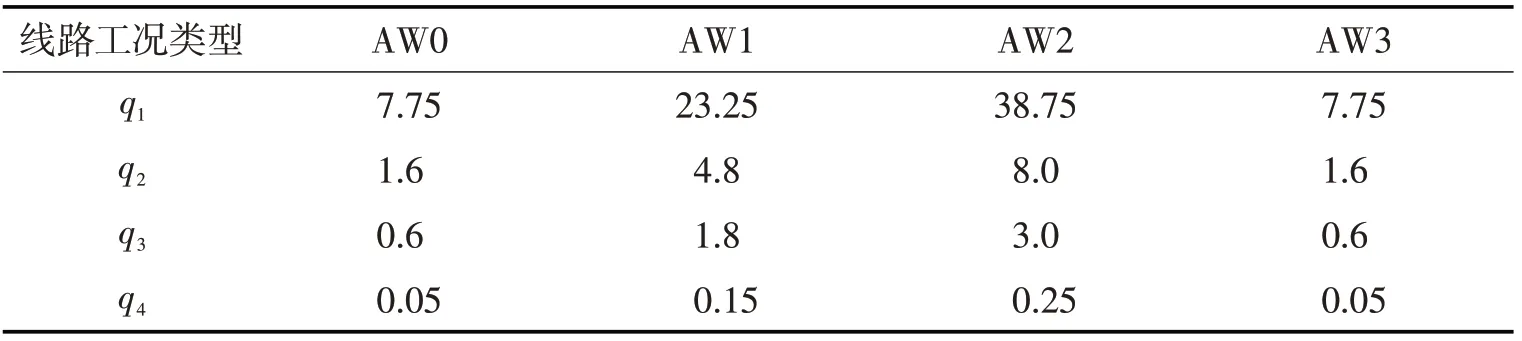

在地铁车辆运行线路中存在直线、曲线、道岔等情况,当车辆运行于不同线路时,轴箱轴承载荷将发生变化,进而对轴承寿命产生影响。根据地铁运营线路的复杂性,参照文献[9]对线路工况进行划分,如表2所示,其中,表2中的0.05 g代表加速度,m·s-2,g为重力加速度。

表2 各线路工况占整个线路的比例Tab.2 Proportion of each line accounted for the entire line condition

依据上述载荷工况和线路工况的划分,可将地铁车辆的运行工况进行二维划分,分为16 类,如表3所示。

表3 工况的二维划分Tab.3 Two-dimensional division of conditions

2 轴箱轴承二维算法的寿命计算

在实际运营工况中,地铁车辆轴箱轴承常同时受径向和轴向联合载荷。地铁车辆轴箱所承受的轴向载荷主要来自过曲线,过超高,过道岔以及蛇行运动所产生的冲击载荷等,而轴箱轴承所承受的径向力Fr是通过轴向力和垂直载荷F0来计算的,因此作用在轴箱轴承上的轴向力Fa和径向力Fr随着线路工况而发生改变。根据上节的二维划分的每一种工况的情况,可算出每一种工况所对应的轴向力Fa和径向力Fr。

2.1 轴箱轴承所承受的轴向力Fa 和径向力Fr

轴箱轴承所承受的垂直载荷主要来自轴重,对于AW0,AW1,AW2,AW3工况,垂直载荷F0就是AW。因此,作用在地铁车辆轴箱上的径向力如公式(1)所示。

式中:j=1,2,3,4,分别代表载荷工况AW0,AW1,AW2,AW3;m0为簧下质量;Kr为径向载荷系数。

再根据每个工况的线路情况,计算作用在轴箱轴承上的轴向力Fa和径向力Fr[10]。

q1直线线路工况时的轴箱轴承轴向力和径向力如公式(2)~(3)所示。

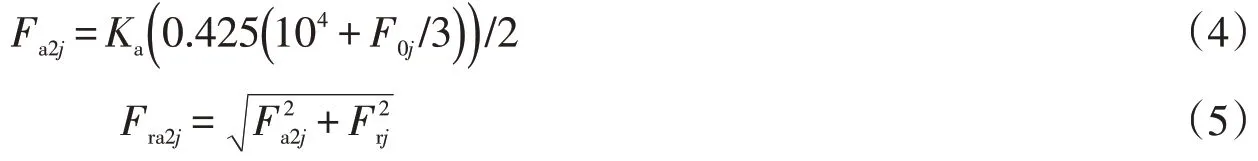

q2曲线工况时的轴箱轴承轴向力和径向力如公式(4)~(5)所示。

q3具有恒定的横向加速度作用的直线线路工况时的轴箱轴承轴向力和径向力如公式(6)~(7)所示。

q4异常冲击线路工况时的轴箱轴承轴向力和径向力如公式(8)~(9)所示。

式中:m0为簧下质量;Ka为轴向载荷系数;F0为轴重;j=1,2,3,4,分别代表载荷工况AW0,AW1,AW2,AW3。

2.2 等效动载荷

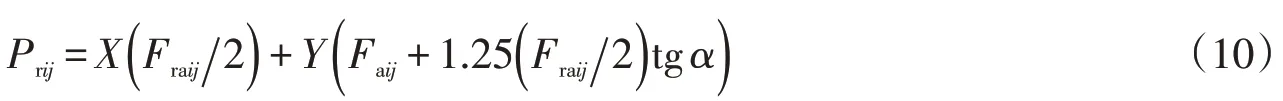

由上节可知,轴箱轴承同时承受径向载荷和轴向联合载荷,为了在相同条件下进行比较,计算轴承寿命时,需将实际工作载荷转化为等效动载荷[11]。轴承等效动载荷如公式(10)所示。

式中:i=1,2,3,4,分别代表线路工况q1,q2,q3,q4;j=1,2,3,4,分别代表载荷工况AW0,AW1,AW2,AW3;1.25(Fraij/2)tg α为作用于轴承上径向载荷而引起的轴向载荷;X为径向动载荷系数,Y为轴向动载荷系数。

2.3 基本额定寿命

地铁车辆轴箱使用的轴承是圆锥滚子轴承,一般工作条件下的圆锥滚子轴承往往因疲劳点蚀而失效,根据机械设计手册,滚动轴承的寿命计算如公式(11)所示。

式中,L10ij为线路工况为i,载荷工况为j时的基本额定寿命(轴承失效率10%时运转的总转数,106r);Cr为基本额定动载荷(轴承基本额定寿命为106r时所能承受的载荷,N);Pr为等效动载荷,N;ε为寿命指数,轴箱轴承是圆锥滚子轴承,故ε取10/3。

根据地铁车辆工况的二维划分,对应于一种工况,轴箱轴承就有一个基本额定寿命L10,为了整合全部工况的轴箱轴承的基本额定寿命,采用轴承全工况额定寿命L10-T(106)[12],如公式(12)所示。

其中,L10ij为线路工况为i,载荷工况为j时的基本额定寿命;qij为线路工况为i时的概率,载荷工况为j时的概率乘积;i=1,2,3,4,分别代表线路工况q1,q2,q3,q4;j=1,2,3,4,分别代表载荷工况AW0,AW1,AW2,AW3;a1为可靠性寿命修正系数;aISO为考虑了轴承润滑、工作环境、污染物颗粒、轴承安装等因素的轴承寿命修正系数。

地铁车辆轴箱轴承通常以走行公里数表示基本额定寿命PT,假设D为半磨耗轮径,mm,那么PT(km)可用公式(13)表示[13]。

3 地铁车辆轴箱轴承寿命计算算例

根据某地铁车辆的实际运行情况[14],分别对车辆运行的载荷工况和线路工况进行划分,每种工况的相应概率如表4和表5所示。

表4 车辆运行的载荷工况划分Tab.4 Division of load conditions of the vehicle operation

表5 车辆运行的线路工况划分Tab.5 Division of line conditions of the vehicle operation

将上述载荷工况和线路工况进行二维划分,得到表6。以表3中的第2行第4列为例,该数值即表示车辆以载荷工况AW3运行于曲线线路q2上的概率。

表6 车辆运行工况的二维划分Tab.6 Two-dimensional division of operation conditions of the vehicle

假定该轴箱轴承采用的是标准圆锥滚子轴承,其型号为30224,基本额定动载荷Cr为338 kN[15]。依据实际运行情况,并参照文献[10]可取径向载荷系数Kr为1.15,轴向载荷系数Ka为1.0。根据文献[12],当轴承的可靠度为90%时,a1取1,另取aISO为0.63。根据公式(1)~(13),以及表4~表6,可得到地铁车辆轴箱轴承基本额定寿命PT为1.596 Mkm。

采用文献[7]的传统轴箱轴承算法来计算该算例,首先取载荷工况AW0,AW1,AW2,AW3 的平均值12 608.25 kg进行计算,其次根据文献[7],机车车辆其负荷性质为1.2~1.8,故对于地铁车辆,选择冲击载荷系数fp=1.2,另外系数a1和系数aISO取与二维算法计算时相同的值,最后得出该地铁轴箱轴承P’T为3.652 Mkm。

对比两种方法的计算结果,二维算法得出的结果与传统算法下降了56.3%。由此看来,地铁车辆运行时的载荷工况及线路工况对轴箱轴承寿命有着重要的影响,而传统轴承计算方法无法对工况的复杂性进行描述,所计算出的寿命值必然与轴承的实际使用情况存在较大差异。因此,对于运营工况复杂的地铁车辆,应该采用考虑到载荷工况和线路工况的二维算法来计算轴箱轴承寿命。

4 总结

根据地铁车辆运行工况的复杂性,首先对地铁车辆运行工况进行二维划分,并基于此提出了针对地铁车辆轴箱轴承寿命的二维计算方法,然后利用所提出的二维计算方法对某地铁车辆轴箱轴承寿命进行了计算,并与传统寿命计算方法的结果进行对比。分析表明,传统计算方法无法有效考虑地铁复杂工况对轴承寿命的影响,所计算出的轴承寿命偏大,从而给车辆运行安全带来一定的隐患,而本文提出的二维方法在计算轴承寿命时将轴承寿命表达为车辆载荷和线路工况及其相应概率的函数,从而计及车辆运行载荷工况和线路工况对轴承寿命的影响,因此能够为地铁车辆轴承寿命的预测提供更为可信的计算结果。

[1]叶振环.航空发动机高速滚动轴承动力学行为研究[D].哈尔滨:哈尔滨工业大学,2013.

[2]SUNIL KUMAR K,RAJIV TIWARI,PRASAD P V V N.An optimum design of crowned cylindrical roller bearings using genetic algorithms[J].Journal of Mechanical Design,2009,131(5):1-14.

[3]张永奇.汽车驱动桥主减速器圆锥滚动轴承工作性能研究[D].吉林:吉林大学,2012.

[4]DNELIA I,BERCEA N.Analysis of double-row tapered roller bearings partii results:prediction of fatigue life and heat dissipation[J].Tribology Transactions,2003(2):240-247.

[5]张天一.风电齿轮箱轴承疲劳寿命研究[D].吉林:吉林大学,2012.

[6]王丹,汪先明,皮亚南.在复杂工况下滚动轴承额定寿命的计算[J].华东交通大学学报,2002,19(1):42-46.

[7]龙洙,权中太.铁路机车滚动轴承手册[M].北京:中国铁道出版社,1990:151-168.

[8]孙豪杰.客运电力机车轴箱轴承使用寿命探讨[J].铁道机车车辆,2010,30(6):88

[9]SOCIÉTÉ NATIONALE DES CHEMINS DE FER FRANÇAIS.SNCF 10.4014 937,Roulements de boîtes d′essieux-Méthode de calcul de la durée nominale L10[S].France:Société Nationale des Chemins de Fer FranCis,1999.

[10]EUROPEAN COMMITTEE FOR STANDARDIZATION,BSEN 12082:1998,Railway application-Axleboxes-Performance testing[S].European:Comité Européen de Normalisation,1998.

[11]邱宣怀.机械设计[M].4版.北京:高等教育出版社,1997:369-381.

[12]INTERNATIONAL ORGANIZATION FOR STANDARDS. ISO281:2007, Rolling bearing-dynamic load ratings and rating life[S].Switzerland:ISO Copyright Office,2007.

[13]SKF公司.SKF轴承综合型录[M].上海:上海科学技术文献出版社,1991:26-36.

[14]张斌.地铁弹性扣件失效对轨道结构振动特性的影响[J].华东交通大学学报,2013,30(3):55-60.

[15]张松林.最新轴承手册[M].北京:电子工业出版社,2007:419-431.