数控机床伺服进给系统动态性能测试平台开发

2014-12-19孙名佳曹文智马晓波

孙名佳,谭 智,曹文智,马晓波

SUN Ming-jia, TAN Zhi, CAO Wen-zhi, MA Xiao-bo

(沈阳机床(集团)有限责任公司 高档数控机床国家重点实验室,沈阳 110142)

0 引言

数控机床的响应速度和轮廓精度很大程度上是由伺服进给系统动态性能决定的。因此对伺服进给系统的动态性能进行测试是十分必要的。

本文基于Labview软件和NI数据采集设备,搭建了数控机床伺服进给系统动态性能测试软硬件平台,实现了伺服进给系统速度、位置和伺服电机电流iq的同步实时测试。不同数据的同步测试有利于数据间的对比和分析,可以更清晰地反应伺服进给系统的动态性能。

1 测试平台功能需求和方案分析

数控机床伺服进给系统作为一个典型的机电一体化伺服系统,其机与电联系的桥梁就是伺服电机的转矩。因此想要全面了解该系统的动态性能,除了要测试位置和速度信号外,还要测试伺服电机的扭矩信号。这些信号的测试方案分析如下:

位置和速度信号测试

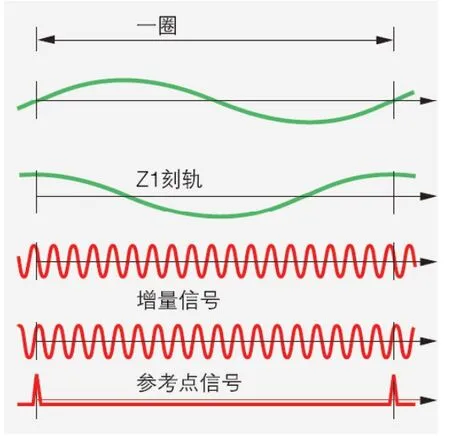

目前数控机床常用的位置检测装置为光电编码器和光栅尺。增量式编码器和光栅尺的输出信号通常为1Vpp正弦波信号,如图1所示。测试平台可以通过自制的三通电缆,实现编码器或光栅尺A、B、R信号的采集,再应用一定的算法将这些信号转换成位置信号。速度信号可由位置信号做一次微分得到。

扭矩信号测试

伺服电机扭矩的测试一般是通过与伺服电机转子同轴安装的扭矩传感器实现的。这种方式的优点是可以直接测量到伺服电机的输出扭矩。但是数控机床自身一般不配备扭矩传感器,机床装配完成之后再安装扭矩传感器也不现实。因此需要寻找一种间接的扭矩测量方法。

目前数控机床伺服控制系统一般采用的是矢量控制。由永磁交流同步伺服电机矢量控制原理可知,伺服电机电流iq与伺服电机电磁扭矩Tm有如下关系[1]:

其中,Kt为电机转矩系数。

由式(1)可以看出,iq与Tm成比例关系,曲线形状一致,数值相差Kt倍。因此可以通过测试iq间接反应转矩。

矢量控制原理中iq是根据伺服电机三相交流电流和伺服电机转子位置通过Clark变换和Park变换得出的。其中三相交流电流可以通过电流钳测得,电机转子位置可以由电机编码器的C、D信号获得。

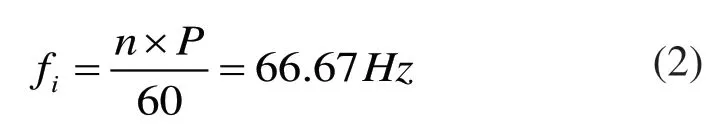

信号采样频率

设机床伺服进给机构导程为20mm,伺服电机编码器每圈信号周期数为2048,极对数P为4。那么进给速度为20 000mm/min时,电机转速为n=1 000r/min。此时,编码器A、B信号的频率为34.13KHz,C、D信号的频率为16.67Hz。而三相交流电流的频率fi可由下时计算:

图1 增量式正弦波编码器各输出信号波形图

根据香农采样定理,采集位置和速度信号时,A、B、R信号的采样率至少68.26KHz以上;iq采集时,C、D和三相电流信号的采样率至少在133.34Hz。由此可以看出位置/速度采集和iq采集需要的采样率相差很大。同步采集时若采用同样的采样率,即68.26KHz,会产生系统资源浪费,而且降低iq的计算效率。因此测试平台中位置/速度测试和iq测试需要分别设置采样频率。

由以上分析可以总结出测试平台需要以下功能:

1)测试平台可以同时采集编码器A、B、R、C、D信和和伺服电机三相交流电流ia、ib、ic。

2)测试平台需集成位置、速度和iq算法。

3)为了保证应用范围,测试平台需要具备100KHz采样率的数据采集能力。

4)位置速度和iq采集可以设置不同的采样率,且需要同步采集。

2 位置计算方法

基于正弦波编码器的位置信号算法包括以下两部分:

1)电机旋转方向判断;

2)A项正弦波相位计算;

2.1 旋转方向判断

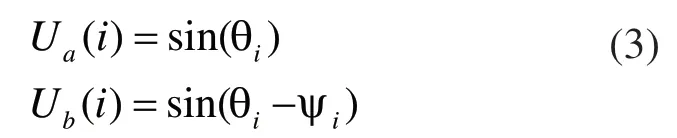

设编码器A项输出信号为Ua=sin(ωt),B项输出信号为Ub=sin(ωt-ψ),其中ψ为A与B信号的相位差。采样之后获得的A、B信号分别为:

其中 Ua(i)和 Ub(i )分别为当前时刻A和B信号的采集值;θi为当前采样时刻A项输出正弦波的相位,定义其取值范围为0°~360°;ψi为当前采样时刻A与B信号相位差。

根据旋转方向不同,ψi可能为+90°或-90°。因此判断出ψi的大小即可判断出旋转方向。现定义ψi=+90°时,电机为正转;ψi=-90°时,电机为反转。

根据三角函数公式有:

其中Δt 为采样周期。

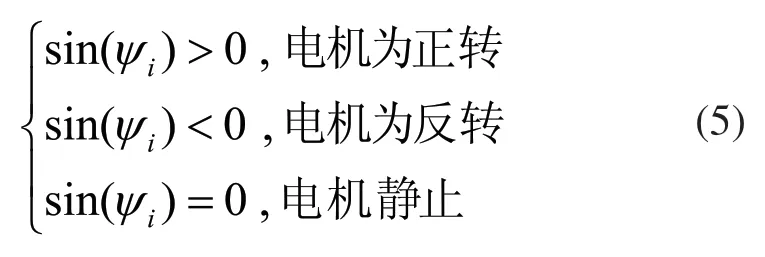

根据式(4),可由采集的A、B信号数据计算出sin(ψi)值。在实际应用中电机旋转方向按以下公式判断:

2.2 A项正弦波形相位θi 计算

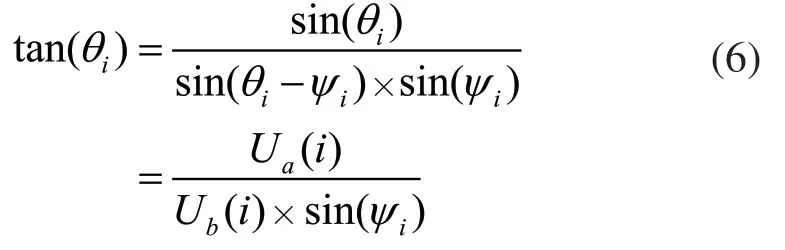

由于cos(ψi)=cos(±9 0°)=0,根据三角函数公式有:

根据电机旋转方向可分为以下几种情况来计算A项正弦波相位值。

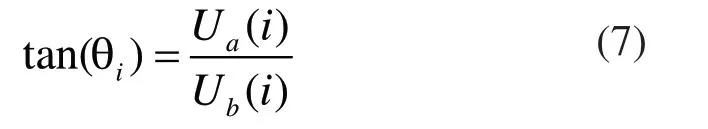

1)电机正转时,即sin(ψi)=1

式(6)可简化为:

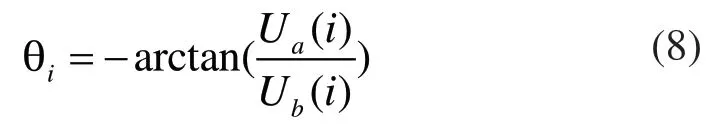

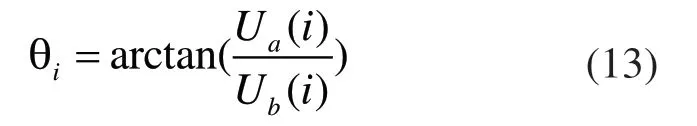

当 Ua(i)≥ 0,Ub(i)<0时,0°≤θi<90°,则:

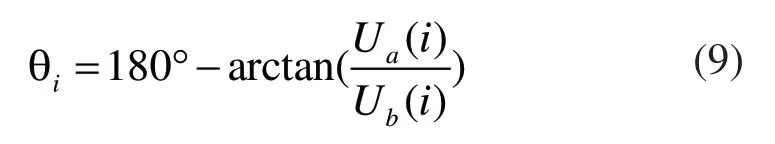

当 Ua(i)> 0,Ub(i)≥ 0时,90°≤θi<180°,则:

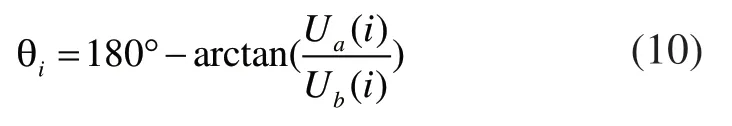

当Ua(i)≤ 0,Ub(i)> 0时,180°≤θi<270°,则:

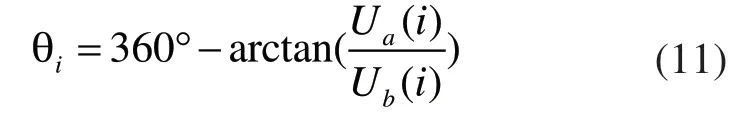

当Ua(i)<0,Ub(i )≤ 0时,270°≤θi<360°,则:

当电机正转时,由式(8)~(11)可以计算出A项正弦波形相位θi。

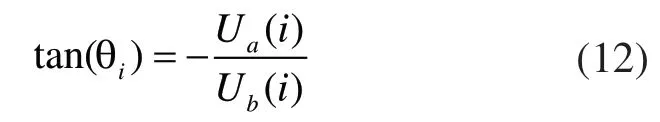

2)电机反转时,即sin(ψi)=-1

式(6)可简化为:

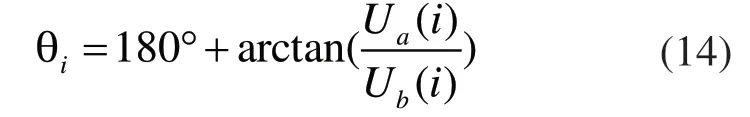

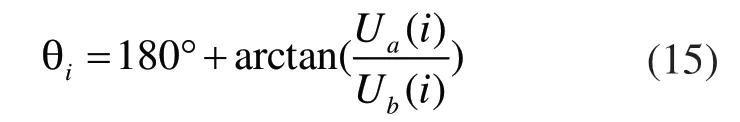

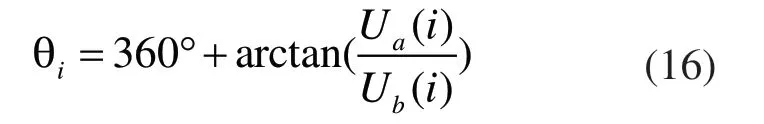

当 Ua(i)≥ 0,Ub(i)> 0时,0°≤θi<90°,则:

当Ua(i)> 0,Ub(i)≤ 0时,90°≤θi<180°,则:

当Ua(i)≤ 0,Ub(i)<0时,180°≤θi<270°,则:

当Ua(i)<0,Ub(i )≥ 0时,270°≤θi<360°,则:

当电机反转时,由式(13)~(16)可以计算出A项正弦波形相位θi。

3 iq计算方法

如前文所述,iq可根据伺服电机三相交流电流和伺服电机转子位置通过Clark变换和Park变换得出[2]。

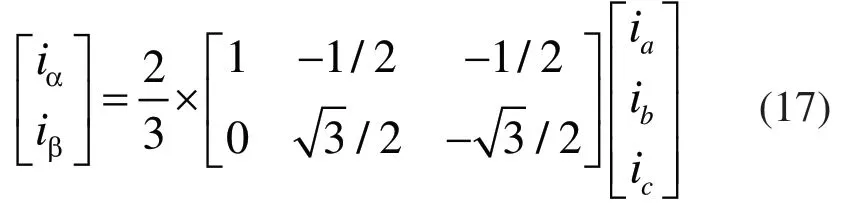

Clark变换公式如下:

其中iα、iβ为由三相定子坐标系(abc)变换成两相定子坐标系(α β)后α轴和β轴的电流。

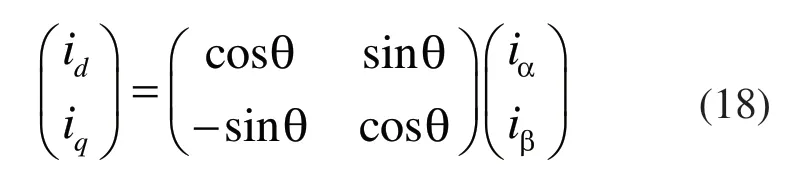

Park变换公式如下:

其中 id、iq为由两相定子坐标系(α β)变换成两相转子坐标系(dq)后d轴和q轴的电流。

由式(17)和式(18)即可计算出iq。

4 测试平台软硬件搭建

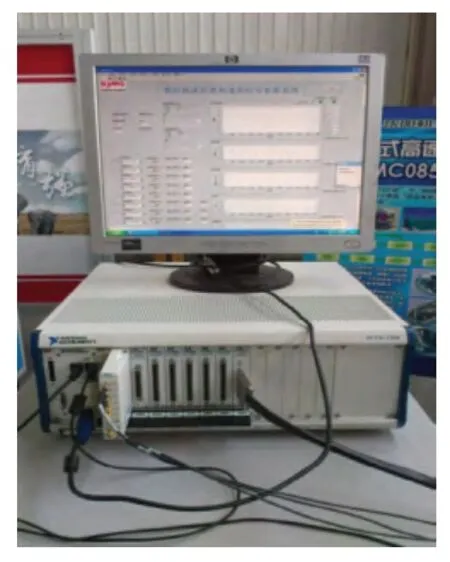

本文采用NI数据采集设备搭建硬件测试平台,应用Labview搭建软件测试平台。

1)硬件平台

通过自制的编码器三通电缆将编码器信号输出至数据采集系统,应用三个Fluke电流钳实现伺服电机三相交流电流的测量,电流钳输出接到数据采集系统。数据采集系统应用NI的PXI机箱,配置PXI6120和PXI6221数据采集卡,实现对编码器信号及伺服电机三相交流电流的同步数据采集。

图2 测试平台硬件系统图

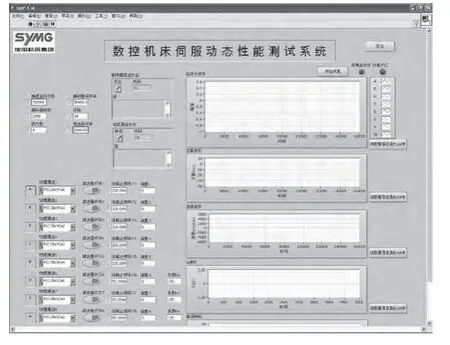

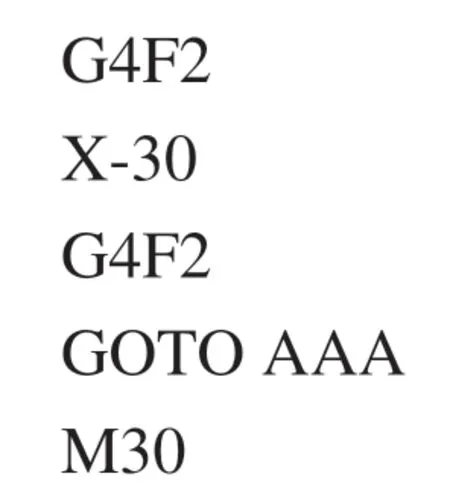

2)软件平台

根据硬件设备,基于Labview开发了数控机床伺服动态性能测试软件,软件中集成了位置、速度和iq的计算方法。

图3 测试平台软件界面

5 测试平台应用

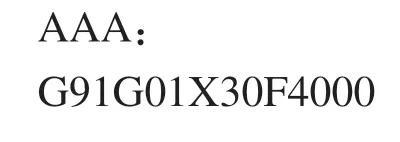

将数控机床伺服进给系统动态性能测试平台在实际数控机床上进行了应用。数控机床采用西门子840D数控系统,伺服电机同为西门子品牌的永磁交流同步伺服电机。令机床的X轴在4 000mm/min进给速度下,做30mm行程的直线往复运动。NC代码如下:

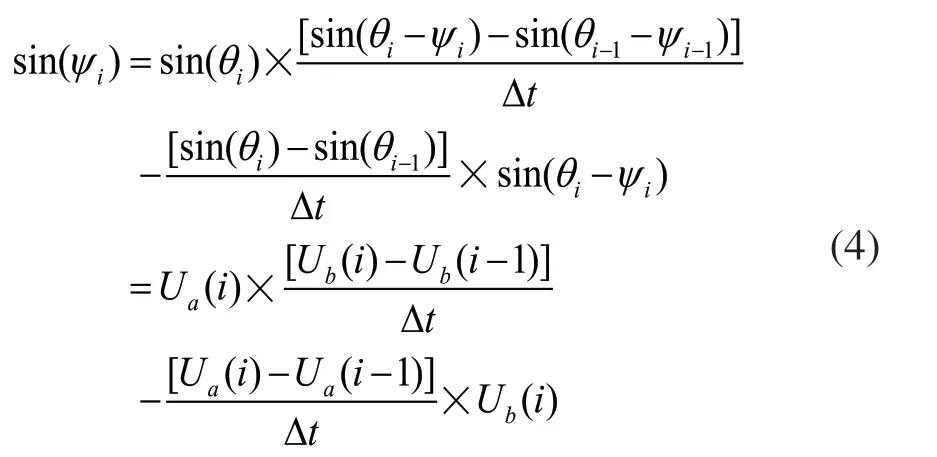

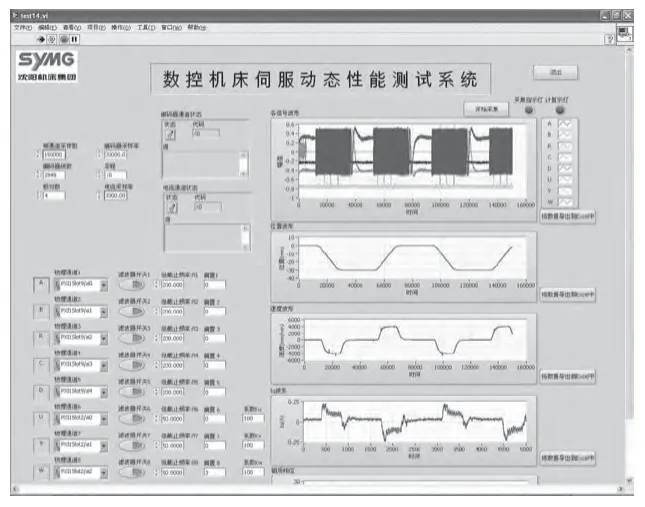

机床运动过程中使用测试平台测试位置、速度和iq信号,测试结果如下所示。

测试结果界面中显示的曲线由上到下分别为采集的各信号波形、位置曲线、速度曲线和iq曲线。测试结果与给定一致,验证了测试平台的正确性。

图4 测试平台测试结果

6 结束语

本文分析了伺服进给系统动态性能测试平台的需求和功能,给出了基于正弦波编码器的位置信号算法和基于矢量控制原理的iq算法。最后应用Labview和NI数据采集设备搭建了测试平台,并进行了实际应用,效果良好。

[1]舒志兵,周玮,李运华,等.交流伺服运动控制系统[M].北京:清华大学出版社,2006:61-62.

[2]蔡祺祥.交流永磁同步电机位置伺服系统的研究[D].南京:南京航空航天大学,2009:10.